Torno-fresado multitarea ofrece beneficios para el sector médico

Este taller usa un torno-fresadora alimentado por barras con un husillo de fresado en el eje B y estrategias personalizadas de sujeción de trabajos para mecanizar de forma más competitiva componentes completos para dispositivos médicos de bajo margen.

Anteriormente, las decisiones de compra de máquinas-herramienta en Alpha Manufacturing & Design dependían mucho de los nuevos trabajos que obtenía. Ben Garden, quien en 2008 inició el taller en Warsaw, Indiana, comenzó con un par de centros de mecanizado vertical (VMC), previendo que su compañía recién fundada tendría una buena cantidad de trabajo de fresado con su primer cliente. Esta situación fue similar cuando el taller añadió una electroerosionadora de hilo y un torno tipo suizo. Hoy, Alpha tiene 18 máquinas CNC, contando capacidad adicional en VMC, tipo suizo y electroerosión (incluida una electroerosionadora de penetración), así como una máquina para taladrar agujeros profundos.

No obstante, su máquina más reciente, la inversión más significativa del taller a la fecha, representa una diferencia en los enfoques de selección de equipos influida por el tipo de trabajos. En pocas palabras, su nueva torno-fresadora multitarea se añadió para mecanizar partes que requieren principalmente trabajo de fresado completo a partir de una barra de material, en contraposición al anterior método del taller de comenzar con blancos y llevarlos a través de múltiples piezas de equipos.

Contenido destacado

El señor Garden, presidente de la compañía, explica que esta capacidad es particularmente importante, dado que casi el ciento por ciento del negocio de Alpha está dedicado a crear componentes y ensambles para dispositivos e instrumentos médicos. “Aunque los márgenes de rentabilidad para implantes médicos en altos volúmenes son buenos, los márgenes son mucho más estrechos para las herramientas que los cirujanos usan para manipular esos implantes”, dice él. “En muchos casos, las compañías médicas casi dejan los dispositivos con sus componentes de implantes. Esto estimula a talleres como el nuestro a trabajar aún más duro en encontrar formas de disminuir los tiempos de alistamiento y ciclo, así como minimizar el tiempo de producción total y el costo de las partes mecanizadas que normalmente no exceden tamaños de lote de 500 unidades”.

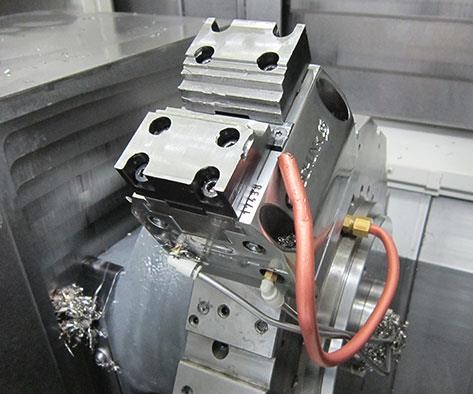

El nuevo torno-fresadora de Alpha alimentado por barra, con husillo de fresado en el eje B, torreta de herramientas inferior, y husillos principal y secundario de igual potencia, fue comprado para permitir que las partes se mecanizaran completas, usando generalmente una estrategia de mecanizado en cinco ejes 3+2. La meta al considerar esta máquina era minimizar el número de veces que las partes eran tocadas, así como maximizar el tiempo útil del husillo de fresado al alimentarlo continuamente con material a través de un alimentador de barras. Desde la compra de la máquina, Alpha ha implementado estrategias de sujeción de trabajos y herramental personalizados, que le han permitido al taller ser aún más efectivo en reducir los tiempos de ciclo, y al mismo tiempo aumentar la flexibilidad de una plataforma de máquina-herramienta que ya es flexible.

El cambio al torno-fresado multitarea

Antes de comenzar Alpha, el señor Garden trabajó como ingeniero de desarrollo para una compañía de dispositivos médicos. Cuando se le presentó la oportunidad de abrir su propio taller metalmecánico, naturalmente se decidió por enfocarse en proveer partes y ensambles para esa industria.

Hoy, la compañía ha alcanzado un punto de quiebre en su historia. Al momento de mi visita en marzo, Alpha estaba finalizando la instalación de máquinas y equipo auxiliar en sus instalaciones recién ampliadas. El taller, que ahora tiene 20 empleados, duplicó su tamaño con una adición de 1,672 metros cuadrados con iluminación mejorada y aire acondicionado. Parte de esto incluye un área de prototipado rápido y manufactura de dispositivos únicos con personal y equipo dedicados, incluidos un VMC, un centro de torneado, un torno tipo suizo, una electroerosionadora de hilo y máquinas manuales. En total, esta expansión con el nuevo equipo representa una inversión de 5.6 millones de dólares.

Antes, Alpha reconocía las ventajas de los tornos tipo suizo alimentados por barra con herramental vivo para partes más bien pequeñas que requieren principalmente operaciones de torneado, pero que también necesitan algo de trabajo de fresado. Dado el cuello de botella que estaba experimentando en la fabricación de algunos componentes más grandes y prismáticos, en titanio y acero inoxidable (muchos de estos requerían más trabajo de fresado que torneado), el taller buscó una plataforma de mecanizado que ofreciera de manera similar ese tipo de alimentación por barra y capacidad de torneado/fresado para mecanizar esas partes completas.

La máquina que escogió fue una Nakamura-Tome Super NTMX comprada a través de Meredith Machinery (Methods Machine Tools Inc. es el importador exclusivo para Norteamérica de las máquinas Nakamura Tome). El señor Green dice que no sólo fue que este torno-fresadora tuviera las capacidades que Alpha quería, sino que el taller siempre ha apreciado el servicio y soporte que Meredith le ha suministrado durante años, habiendo comprado gran número de máquinas a este distribuidor. En este caso, Meredith incluso tomó el riesgo de una prueba de la máquina en sus instalaciones antes que Alpha hiciera una orden de compra.

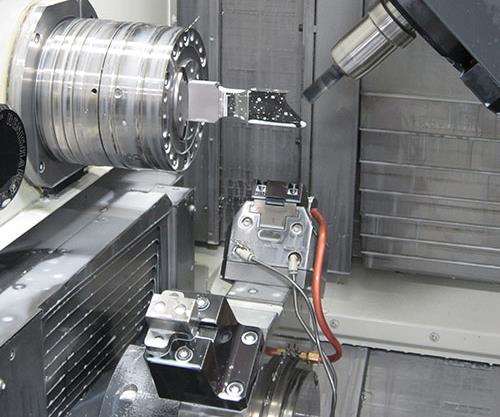

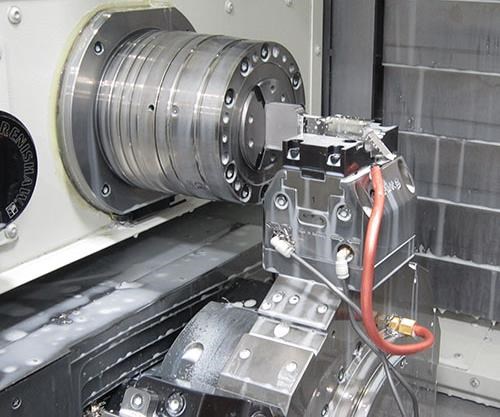

Un cabezal de fresado en el eje B es la característica principal de esta Super NTMX, que hace que la máquina se asemeje a una fresadora de cinco ejes más que a un centro de torneado. De hecho, por esto el taller seleccionó a algunos de sus “chicos de fresado” para ser los primeros en aprender cómo programar, alistar y operar la máquina.

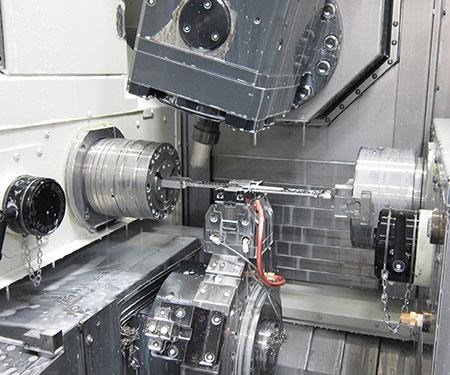

El cabezal de fresado de 12,000 rpm y 10 hp indexa 190 grados (±95 grados) y puede desarrollar operaciones de fresado y torneado en una barra sujetada en el husillo principal. También puede desarrollar operaciones de trabajo posterior en piezas de trabajo ya separadas que están sujetadas en el husillo secundario. Tanto el husillo principal como el secundario ofrecen los mismos 14.75 hp y una velocidad rotacional máxima de 5,000 rpm.

Aunque la máquina es capaz de desarrollar trabajos de contorneado en los cinco ejes combinando la rotación simultánea en el cabezal del eje B y el husillo principal del eje C durante un corte, Alpha desarrolla principalmente trabajos con posicionamiento en cinco ejes 3+2. Esto es en su mayoría debido a que la mayoría de dispositivos no requieren el tipo de superficies esculpidas intrincadamente que pueden generarse con el mecanizado en cinco ejes completos.

En su lugar, el eje C del husillo principal es usado para indexar la barra de material en posición, mientras el cabezal del eje B es bloqueado de forma similar en el ángulo rotacional que se necesite. Así, el fresado sucede como si estuviera en una operación convencional de tres ejes (el mismo proceso se lleva a cabo para operaciones de trabajo posterior en blancos separados sujetados en el husillo secundario). La ventaja aquí es que un solo husillo de fresado en una sola pieza de equipo puede acceder a todos los lados de una parte para hacerla completa.

Según Nakamura-Tome, una característica clave del diseño del cabezal de este torno-fresadora es la distancia relativamente corta desde la cara del husillo de fresado hasta el punto pivote central de la rotación del eje B. Entre más corta la distancia, más corto es el arco que debe recorrer la punta de la herramienta para alcanzar el ángulo deseado. Al minimizar la longitud total de la herramienta desde su punto pivote se reduce el efecto de desalineación en el ensamble herramienta/portaherramienta, al tiempo que se conserva la rigidez de la herramienta.

El Super NTMX también tiene una torreta inferior de 24 estaciones que el taller usa para operaciones de torneado y separación. Además, tiene la opción de cargar una herramienta de corte estática en el husillo de fresado para desarrollar operaciones de torneado balanceado junto con una herramienta en la torreta inferior. El torneado balanceado se desarrolla normalmente para mecanizar piezas de trabajo que tienen relaciones altas de longitud a diámetro. Esto minimiza la deflexión por presión de la herramienta, debido a que las fuerzas radiales de las herramientas de torneado opuestas se contrarrestan.

Alpha también usa la torreta inferior de otras formas en conjunto con el husillo de fresado. El taller ha añadido contrapuntos, soportes y dispositivos neumáticos para sujeción de trabajos a algunas de las estaciones de torreta, de modo que se permita que las operaciones de fresado sean más efectivas con el cabezal del eje B. Cuando los soportes de trabajo están posicionados bajo características planas, ellos contrarrestan la presión de la herramienta desde arriba, minimizando la vibración y permitiendo que el husillo de fresado realice cortes más agresivos. Lo mismo puede hacerse con las pinzas neumáticas Schunk que se añadieron a tres estaciones de torreta. La fuerza de agarre de estos dispositivos puede dar mayor soporte al extremo de las partes que se extienden lejos del husillo principal, o en el medio de partes sujetadas tanto en el husillo principal como en el secundario.

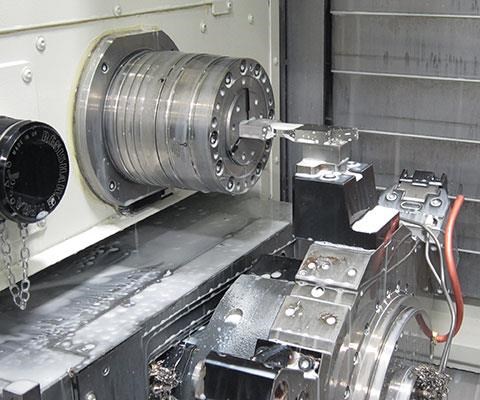

Un buen ejemplo de cómo se usan efectivamente estos dispositivos para sujeción de trabajos es un cincel de acero inoxidable 17-4 con una característica difícil en el cuchillo. La parte de cincel, de algún modo rectangular, requiere mecanizado en todos los seis lados, que antes pasaba a través de cuatro máquinas y tomaba una hora y 45 minutos en completarse. La operación más complicada era crear la característica de cuchillo hueco en el extremo útil del cincel, el cual tiene un espesor de pared de sólo 0.1 pulgadas.

Inicialmente, se usaban dos VMC (centros de mecanizado vertical) para fresar características a lo largo de la longitud de cada lado del cincel, y luego se instalaba el cincel en proceso en otro VMC haciendo una fijación con el extremo del cuchillo erguido. Alpha primero intentó usando un escariador estándar para crear la característica hueca, pero la alta vibración hacía imposible que ésta sola herramienta mecanizara todo el material. El taller intentó entonces con un cortador cónico, que trabajaba mejor, pero la vibración nuevamente era un problema a medida que las paredes se hacían más delgadas. Esto forzó a Alpha a combinar una operación de fresado preliminar con el cortador cónico seguida de una operación de electroerosión de penetración sin contacto para llevar las paredes al espesor adecuado.

Ahora, el torno-fresador mecaniza la parte completa a partir de una barra rectangular en 35 minutos. Un mandril neumático agarra la porción del cuchillo del cincel para dar soporte y eliminar la vibración, mientras el husillo de fresado retira el material para crear la característica hueca.

Aunque la barra de material rectangular es más costosa que la barra redonda, el taller cree que tiene más sentido para componentes como este, que son en su mayoría son rectangulares y no necesitan ningún trabajo de torneado. Aunque podría usarse una barra de material redonda de un diámetro apropiado, requeriría mucha más remoción de material, extendiendo los tiempos de ciclo y reduciendo la vida de la herramienta por pieza.

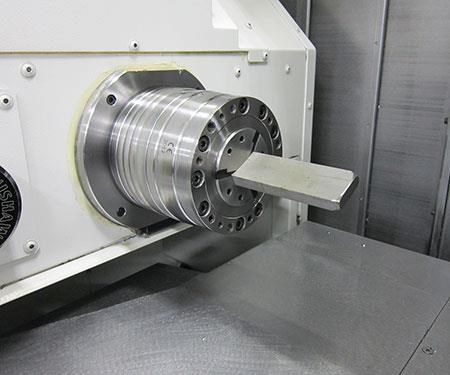

Cambiar de una barra de material redonda a rectangular (y viceversa) en este torno-fresador es sencillo. El sistema de alimentación de barras de la máquina, el Quick Load Servo S3 de LNS America, tiene un sistema de retracción que le permite ser desconectado fácilmente y luego retirado de la máquina. Entonces, los operadores pueden acceder y cambiar el revestimiento del husillo en uretano para acoplar el tipo de barra de material apropiado que se va a usar en el siguiente trabajo.

Además, el Super NTMX está equipado con un sistema de mandril tipo boquilla de cambio rápido Spanntop de Hainbuch, el cual permite cambios de boquillas para acomodar un nuevo tamaño o tipo de barra de material en cuestión de segundos. Para retirar una boquilla, un operador inserta una fijación de sujeción activada por disparo en la cara de la boquilla y luego jala el disparador para liberar y retirar la boquilla del mandril. Luego él inserta la fijación en la nueva boquilla, jala el disparador, inserta la nueva boquilla en el mandril y libera el disparador para bloquearlo en el mandril.

Consideraciones de herramental

Garden dice que otra característica de diseño interesante del Super NTMX son sus cambiadores automáticos de herramientas (ATC) duales, que proveen 48 estaciones de herramientas. Un ATC de 24 estaciones está ubicado en cada lado de la máquina, y ambos son accesibles a través de las puertas al frente de la máquina. Los operadores pueden cambiar herramientas para los próximos trabajos mientras la máquina está operando, y así minimizar el tiempo de alistamiento para el siguiente trabajo. Alpha trata de estandarizar los tipos de herramienta y sus posiciones en el ATC, pero algunos trabajos requieren herramientas no estándar. En estos casos, la máquina tiene dos sondas de alistamiento de herramientas con brazo removible de alta precisión (HPRA) de Renishaw, uno ubicado cerca del husillo principal y el otro cerca del husillo secundario, que puede medir las separaciones de la herramienta automáticamente.

Además, el sistema ATC ofrece una función de software para “autoclasificación”, que ahorra tiempo de ciclo al identificar el ATC con la herramienta siguiente correcta, que está más cerca de la posición actual del husillo de fresado para minimizar el tiempo muerto entre cambios de herramienta.

Alpha también ha aprendido que la rotación del eje B puede ser útil no sólo para acceder muchas áreas de una parte sino también para optimizar cortes y vida de la herramienta. Por ejemplo, la parte de cincel tiene dos ranuras de dedo con radio por debajo de la longitud de cada lado de su manija. Inicialmente, el taller realizaba múltiples pasadas con un escariador de bola de diámetro pequeño para esculpir cada ranura. Luego cambiaba a un escariador de bola con un diámetro mayor al ancho de la ranura, empujándolo perpendicularmente a la superficie hasta la profundidad apropiada de la ranura y llevando la herramienta axialmente para completar la ranura en una pasada. Sin embargo, la velocidad y acabado de esta operación aún no parecía óptima.

Garden dice que un representante de herramientas de corte sugirió usar el eje B para inclinar la herramienta 15 grados de la perpendicular, para luego sí empujarla y llevarla axialmente a través de la manija, casi en la misma forma que antes. Al hacer esto, el taller pudo encontrar un “punto ideal” de clases para esta herramienta que le permitían llevarla hasta el doble de velocidad que antes, al tiempo que se extiende la vida de la herramienta y dejando un excelente acabado superficial.

Seguridad a través del software, capacidades CNC

Incluido con el Super NTMX está el TruePath TurnMill de Camplete Solutions, un paquete de software para verificación, optimización y posprocesamiento, dedicado a esta marca específica de máquina. Este software usa modelos de máquina detallados suministrados por el fabricante de máquinas-herramienta para desarrollar una simulación fuera de línea de un nuevo programa de parte. La detección de colisiones se desarrolla entre los componentes de la máquina, el herramental, las fijaciones y la pieza de trabajo, para asegurar que el programa corra de forma segura en la máquina.

La simulación también ofrece una oportunidad para optimizar un proceso. Para un programa, la simulación mostró que el husillo principal del torno-fresador estaba inactivo mientras la torreta inferior desarrollaba una operación de separación y el husillo secundario estaba tomando esa parte para trabajos posteriores. Al notar esto, el programador (en este caso Matt Meredith, ingeniero de aplicaciones de Meredith Machinery) dirigió el husillo de fresado a cambiar herramientas mientras esto sucedía, en lugar de esperar hasta después de que se completaran.

El taller trata de traslapar movimientos y operaciones de esta forma para minimizar los tiempos totales de ciclo, como en otro ejemplo donde una torreta inferior inactiva se dirigió a comenzar operaciones de torneado en la siguiente parte en el husillo principal, mientras el cabezal de fresado del eje B estaba desarrollando cortes de trabajo posterior en una pieza en el husillo secundario. En otro caso, la simulación demostró que una herramienta larga podía ser reemplazada por una más corta para una operación dada, ya que no había riesgo de colisión con el portaherramientas o el husillo. Este cambio dio como resultado una mayor rigidez del cortador y la posibilidad de realizar cortes más agresivos.

Además de optimizar operaciones, el TruePaht se usa para crear el posprocesador para cada nuevo trabajo. En algunos casos, el taller contrata una compañía externa, tal como Meredith, para escribir programas de parte. Aunque los programadores de Alpha usan el software CAD/CAM Surfcam, las compañías externas pueden usar un software diferente. Esto no representa un problema porque TruePath es capaz de tomar los patrones de herramientas generados por esos otros paquetes CAD/CAM y generar un posprocesador para crear el código de CN para correr el nuevo trabajo en el Super NTMX.

El CNC del torno-fresador de dos patrones, el FANUC 31i-A5, incluye una red de seguridad final para prevenirle daños mayores a la máquina: la función de “bolsa de aire” para detección de sobrecarga específica del equipo Nakamura-Tome. En 8 milisegundos, tras detectar un impacto (a través de un pico de carga en el servomotor), la dirección de avance se revierte y la máquina para en modo de parada de emergencia (EMG). Garden dice que sólo ha habido un par de eventos en los cuales la función de la bolsa de aire se ha activado en la máquina de Alpha, probablemente porque una herramienta no se activó apropiadamente luego de ser cambiada. Sin embargo, esta función de seguridad salvó al taller de pagar la reparación de un husillo y perder tiempo de producción de la única máquina como tal en el taller.

Los nuevos cuellos de botella son cosas buenas

Aunque la Super NTMX fue instalada hace más de un año, y Alpha ahora tiene dos empleados que pueden programarla y tres que pueden operarla, el taller aún no está “corriendo a toda velocidad” con esta máquina. De hecho, para algunos trabajos nuevos, los programadores añaden códigos de parada del programa M-00, principalmente como una forma de permitirles a los operadores monitorear la vida de la herramienta después de ciertas operaciones. Eventualmente, ellos retiran esos códigos del programa y añaden un contador de partes una vez que tienen una idea de qué tipo de vida de herramienta esperar.

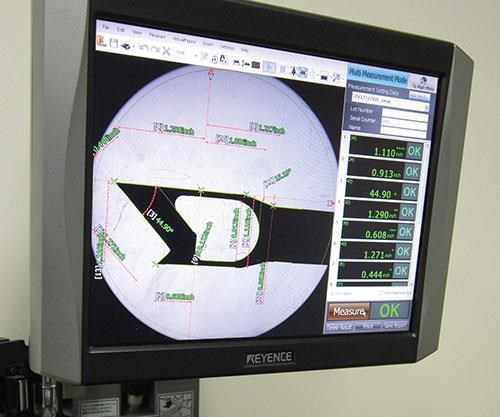

Dicho esto, aunque el taller no esté aprovechando el torno-fresador tanto como podría (por ahora) ya se ha beneficiado de una productividad más alta. De hecho, esta productividad mejorada creó un cuello de botella en la inspección.

La mayoría de las partes de Alpha son inspeccionadas ciento por ciento, y componentes como el cincel pueden tener numerosas características que deben ser medidas. Esto motivó a Alpha a invertir en nuevas capacidades de inspección para su departamento de calidad y así agilizar la medición de partes. Un ejemplo es el Sistema de Medición Instantánea Keyence Serie IM, que extrae puntos de medición con un lente de diámetro grande y una cámara CMOS diseñada especialmente. En cuestión de segundos, puede medir automáticamente hasta 99 puntos simultáneamente, reduciendo significativamente el tiempo de inspección.

De forma similar, el taller ha añadido una máquina de marcación láser y, al momento de mi visita, estaba en el proceso de validar una nueva línea de limpieza y pasivación cítrica de partes. Al tener dentro del taller estas capacidades acelera aún más el tiempo de entrega a sus clientes.

Dado que Garden ha trabajado para implementar una cultura de mejora continua en Alpha, pensaría que él realmente aprecia cuando aparecen nuevos cuellos de botella, como el anterior caso de su producción. Esto se debe a que la mejora continua no puede ocurrir si usted no está continuamente identificando nuevos cuellos de botella por solucionar.

CONTENIDO RELACIONADO

-

Industria automotriz en México: ¿qué sigue después del COVID-19?

Para 2020 se tenía previsto que la producción y la industria automotriz continuaran creciendo; sin embargo, la pandemia obligó el paro de actividades en muchas empresas. Esto se va a reflejar en los resultados del año.

-

Panorama de la industria petrolera en México en 2022

La industria petrolera en México ha sido afectada por la pandemia y esto se refleja en la disminución de la demanda y la producción, además de la caída de los precios.

-

Industria aeroespacial de México sigue creciendo

El sector aeronáutico mexicano continua su crecimiento constante luego de nueve años, con un aumento anual de 17.2%. Actualmente, México cuenta con más de 300 empresas aeroespaciales, 80% de las cuales son manufactureras. Pero en este sector aún quedan retos por afrontar y nichos por satisfacer.

.jpg;width=70;height=70;mode=crop)