En una vía boscosa y tortuosa de un pequeño pueblo al sur de Maine, una operación de mecanizado nacida en un garaje produce partes para algunos de los sistemas de defensa más avanzados de Norteamérica. No sólo cualquier parte, sino aquellas que podrían poner vidas en juego si fallan.

El taller ha ganado el mismo nivel de confianza para el trabajo de aeronaves comerciales al fabricar piezas críticas para la seguridad del vuelo para compañías como Boeing y General Electric, así como componentes de sistemas de propulsión para los submarinos nucleares de la Marina.

Contenido destacado

En 1984, el presidente de Arundel Machine Tool, Marcel Bertrand, comenzó ayudando a su padre, Raymond, a operar el primer equipo manual de la compañía a sus 16 años. Llamada así por su origen cerca de Portland, la compañía se ha trasladado y expandido varias veces desde entonces, y sus instalaciones actuales de 3716 metros cuadrados están listas para otra ampliación. De hecho, ya se están haciendo planes para 1858 metros cuadrados adicionales, principalmente para alojar más torno-fresadoras y centros de mecanizado de cinco ejes.

Hablando sobre un caso de servicio a industrias que van desde la médica hasta semiconductores, Bertrand habla como un hombre que sabe que ha ayudado a construir algo especial.

El trabajo refleja el taller, debido a que él y el resto de los líderes se interesan si el costo catastrófico de una falla se da por factores humanos, financieros, ambientales u otros.

“Si un ensamble de válvulas tipo ‘árbol de navidad’ de un pozo de petróleo en el océano tiene una rebaba en el sitio incorrecto, o una dimensión está por fuera, eso podría causar una fuga y costar millones cada día”, dice Patrick Shrader, vicepresidente de ventas, sobre la gravedad de este trabajo.

Bertrand y Shrader también hablan como si ya lo hubieran vivido. Cada paso hacia un trabajo más sensible y exigente ha estado caracterizado por una adopción acelerada de nuevas tecnologías y técnicas. Eso es exactamente lo que ha pasado con toda la transición actual a las máquinas de cinco ejes y las torno-fresadoras. Si la historia continúa repitiéndose, el trabajo de mecanizado avanzado en general se verá cada vez más como el trabajo más exclusivo de hoy, y las ventajas de estas tecnologías y técnicas se mezclarán.

También acorde con la experiencia pasada, el reto del nuevo trabajo ha sido, en gran parte, verificar el proceso y los resultados, así como el mecanizado en sí. Sin embargo, esta vez la transición ha sido particularmente extrema. Si hay datos, los clientes quieren verlos. Si el análisis revela que un ajuste podría ser más estrecho, la ubicación de una característica más exacta o una superficie más lisa, ellos probablemente lo pedirán, particularmente si el cambio desbloquea la posibilidad de un mejor diseño.

De hecho, tanto los clientes como los inspectores del gobierno federal trabajan normalmente junto con el propio personal de Arundel, en estaciones de trabajo dedicadas, buscando discrepancias en los conjuntos de datos por debajo de millonésimas de pulgada e incluso sugiriendo cambios al proceso, en algunos casos.

Para soportar estas exigencias, Arundel construyó un nuevo laboratorio de calidad hace dos años. El recurso nuevo más notable es una máquina de medición por coordenadas (CMM) con un cabezal de sonda de escaneo articulada que recolecta más datos en menos tiempo.

A su vez, una CMM portátil que acelera la medición en el taller y un sistema desarrollado internamente para trazabilidad del medidor resaltan como ejemplos de cómo podrá lucir el futuro del control de calidad para Arundel y para los talleres metalmecánicos de precisión de forma general.

La calidad se despliega

Las tolerancias de ±0.001 pulgadas son estándar para la mayoría de los trabajos, pero ±0.0002 es más típico para componentes críticos en vuelos, seguridad y otras funciones, dice Bertrand. Este nuevo nicho ahora constituye cerca del 20 por ciento de la carga de trabajo total del taller. Aproximadamente 5 por ciento de ese 20 por ciento es incluso más exigente: partes con características consideradas tan críticas que requieren un completo control estadístico de proceso (SPC).

Los mecánicos inspeccionan estas características manualmente cada vez que emerge una parte de la máquina, luego ingresan los datos en hojas de datos de Excel en una computadora portátil.

La idea es rastrear tendencias de cómo varían las dimensiones de características de parte a parte en la banda de tolerancia especificada y ajustar el proceso para que esté lo más cerca del centro de la banda como sea posible.

Para los operarios, esto significa efectivamente lograr niveles de precisión que exceden aquellos especificados en el diseño (por ejemplo, un cambio de herramienta puede ocurrir más pronto para mantener una característica de ±0.0005 pulgadas en ±0.0003 pulgadas).

El resto del trabajo del taller puede que nunca requiera SPC o una precisión tan extrema. No obstante, las tolerancias se están volviendo más estrechas, dice Shrader. Y al juzgar por los testimonios de los operarios del taller, las mejoras realizadas y las lecciones aprendidas en los trabajos más difíciles se despliegan al resto de la mezcla. Al avanzar, estas mejoras y lecciones probablemente serán más importantes. Entre los ejemplos se incluyen:

- Desarrollo acelerado de proceso. Las partes más difíciles quizás retan más a los operarios para que generen nuevas estrategias, incluso para geometrías familiares, dice John Hebert, gerente de ingeniería. Por ejemplo, los requerimientos de acabado superficial pueden llevar a que una característica familiar sea mecanizada con una rueda de rectificado en lugar de hacerlo con un cortador de fresado típico. Otros ejemplos involucran aprender a hacer un mejor uso de las capacidades de producción en un solo alistamiento de las máquinas-herramienta. Por ejemplo, él dice que la estrategia correcta en una torno-fresadora puede eliminar la necesidad de dejar un “material de seguridad” en unas características críticas por SPC para retirar después – en otro alistamiento, y posiblemente en otra máquina–, lo cual asegura que las otras operaciones no afecten las dimensiones.

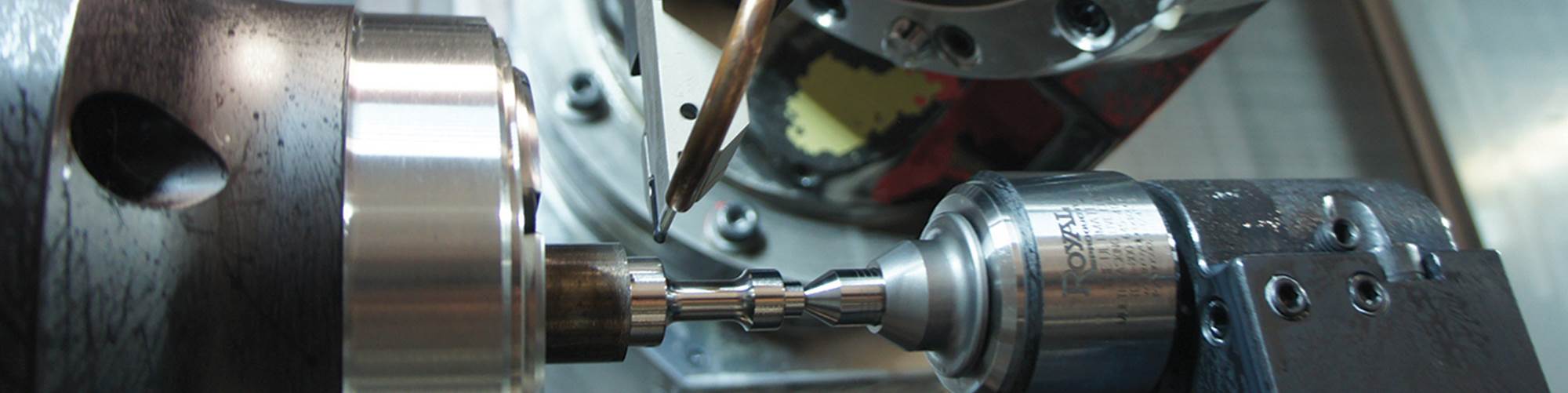

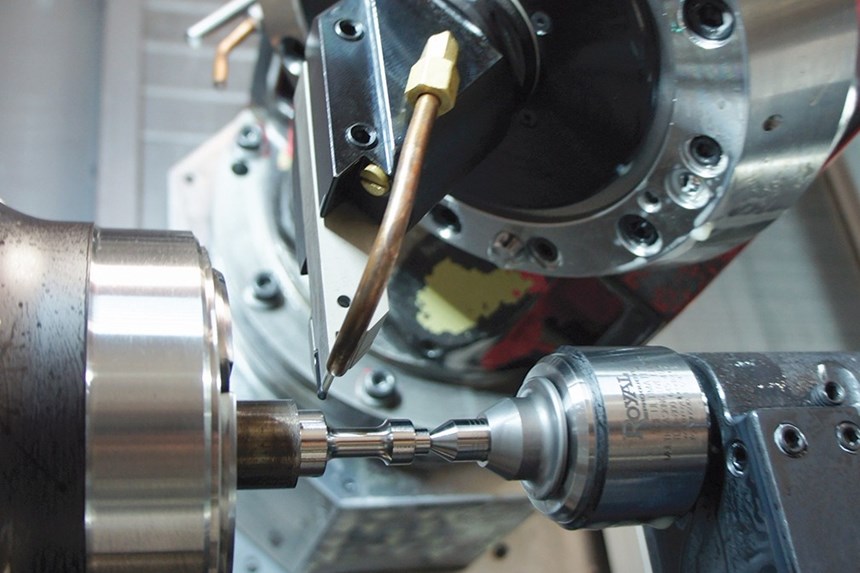

- Inversión acelerada en tecnología. El taller invirtió en la primera de estas torno-fresadoras y máquinas de cinco ejes (la mayoría son máquinas serie NTX y serie DMU de DMG MORI) hace unos cinco años, antes de que hubiera comenzado a considerar trabajos más delicados de sus clientes. Sin embargo, las ventajas de consolidación del alistamiento que hacen útiles estas máquinas en un sentido general son nada menos que esenciales para el nuevo nicho. Con SPC o no, estas partes no son aptas para producción sin luces en las líneas del taller de centros de mecanizado horizontal paletizados. No hay lugar para el error de ensamblaje que viene con la resujeción, dice Hebert, así como tampoco para dificultades potenciales en ubicar características con precisión relativa a otra. “El desgaste en la herramienta en un contexto de una décima es muy diferente que en el contexto de una milésima”, dice Shrader. Dados estos retos, el nuevo trabajo no sólo ha motivado la adición de más máquinas, sino que ha ayudado a financiar esas inversiones.

- Adopción acelerada de nueva tecnología. Con una suma que asciende a más de 1.5 millones de dólares, sólo el año pasado, las inversiones recientes incluyen más que las nuevas máquinas-herramienta. Por ejemplo, Hebert dice que muchos cortadores elegidos han sido reemplazados por nuevos grados y geometrías de insertos. Las herramientas también tienen más probabilidad de ser personalizadas en las instalaciones locales de rectificado. Las alteraciones comunes incluyen cortar a longitudes específicas, afilar bordes, impartir geometrías de hélice variable y aplicar recubrimientos especializados. El taller también está teniendo un mayor uso de nuevos patrones de herramientas, tales como la estrategia ProfitMilling en la Tecnología DP del software CAM Esprit, el cual opera las torno-fresadoras. Estos patrones de herramientas están diseñados para retirar material de forma más eficiente a través de la optimización del ángulo de ataque, carga de viruta, fuerza de corte lateral y aceleración de máquina.

Aunque valiosos, ninguno de estos avances ha contribuido a aliviar los cuellos de botella de la inspección asociados con requerimientos de calidad más estrictos. Como es el caso con la tecnología de mecanizado, Bertrand y Shrader esperan que las nuevas prácticas y tecnología de medición sean cada vez más útiles, más allá de los trabajos más exclusivos. Después de todo, además de una mayor precisión, las porciones del resto de la mezcla requieren más datos en más características de parte, especialmente desde la instalación del nuevo laboratorio de calidad. “Lo construimos y ellos llegaron”, dice Shrader.

Un punto de nubes para cada parte

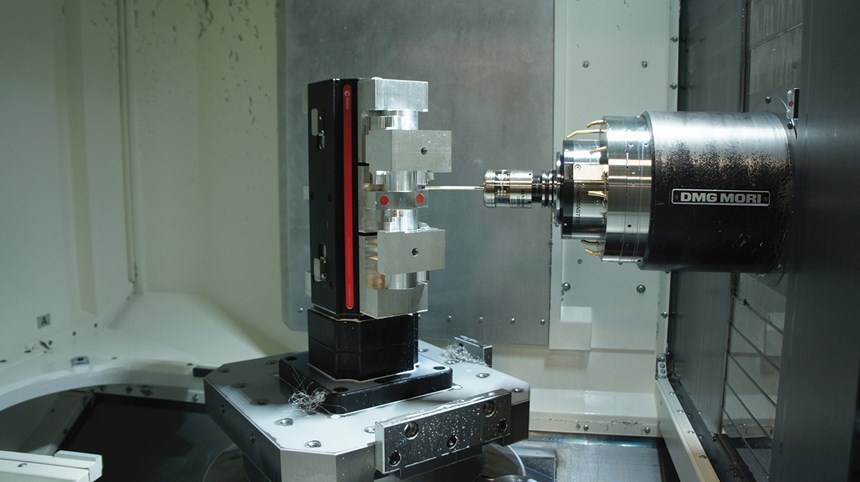

El recurso central del nuevo laboratorio de calidad es la nueva CMM, una Contura con un portasonda articulado RDS de Carl Zeiss Industrial Metrology. Equipado con el cabezal de sonda articulado Vast XXT, el nuevo sistema puede arrastrar el palpador de rubí a lo largo de la superficie para medir una serie de puntos en lugar de tocar un punto cada vez.

El programador Casey Sigler dice que esta capacidad es un prerrequisito para el trabajo que requiere no sólo mayor definición de las características complejas mecanizadas, sino también inspección 100 por ciento, sin mencionar la revisión del cliente y la retroalimentación del programa CMM en algunos casos.

“Es como grabar un video HD en lugar de tomar fotografías”, dice él de la actualización frente a la anterior CMM, una máquina comprada en 2004 a la que aún se le confía mucho para sondas activadas por contacto.

La tecnología de escaneado facilita mediciones más precisas y repetibles porque hay más datos disponibles para filtrar mediante varios algoritmos que los interpretan.

“Una mejor entrada conduce a una mejor salida”, dice Sigler, enfatizando en que la articulación independiente de la Vast XXT es crítica para acoplar la precisión necesaria con la velocidad necesaria. Con limitación sólo a los tres ejes de movimiento propios de la máquina, las mediciones de forma y características requerirían configurar placas sinusoidales y otras fijaciones complejas, así como poner mayor cuidado a las separaciones durante la programación. En contraste, con el nuevo sistema, “casi no existe sitio donde yo no pueda meter una sonda”, dice él. “Con más de 40,000 orientaciones posibles, ahora la programación parece fácil”.

Eso no es para sugerir que no ha habido una curva de aprendizaje. Incluso más allá de lidiar con los dos ejes adicionales, montar el palpador más largo al cabezal de 14 cm de longitud hace que el aparato completo sea casi de 23 cm de largo. “Eso es suficiente para comerse su espacio de trabajo”, dice Sigler, y el movimiento debe graficarse con un cuidado particular para evitar interferencias.

Otra lección clave es el valor de limitar los cambios de sonda y minimizar los movimientos rápidos siempre que sea posible. Esto genera ahorros de tiempo que al principio pueden parecer insignificantes, pero se amplifican con el tiempo, dice.

La limpieza de la parte y la sonda también se ha convertido en una preocupación mayor, explica él. La suciedad puede acumularse en las sondas de escaneo y esparcirse de parte a parte, distorsionando los datos. Durante las rutinas de escaneado particularmente largas, los materiales más suaves de las piezas de trabajo, como el aluminio, pueden incluso adherirse en la superficie de la sonda.

Tener un asiento extra del software de medición Calypso también ayuda a evitar los cuellos de botella en el laboratorio de calidad, porque Sigler puede programar mientras la máquina opera. Él dice que muchos de los ahorros más significativos a la fecha, e incluso algunas de las estrategias descritas arriba, han sido facilitadas en gran medida por la flexibilidad de este software. Por ejemplo, puede cambiarse el orden de las operaciones para reducir el recorrido rápido sin temor a corromper el programa.

“Usted puede pasar fácilmente de ‘diámetro, diámetro, plano’ a ‘plano, diámetro, diámetro’”, explica. “Él trata las características como bloques de madera: usted puede apilarlos en el orden que desee. Sacar algunos, moverlos alrededor, y aun así continuarán apilados”.

A su vez, la extracción de características automáticas de modelos CAD elimina la necesidad de distinguir manualmente entre radios, superficies, agujeros y demás. La capacidad de transferencia de formato permite cortar y pegar propiedades de características para duplicar fácilmente las rutinas programadas (por ejemplo, un patrón de agujeros para pernos que requiere un escaneo de diámetro interior a una cierta profundidad).

Sigler también dice que él no gasta mucho tiempo “cerrando brechas” manualmente en una nube de puntos. Él simplemente especifica la densidad, y el Calypso distribuye los puntos uniformemente a través de la característica medida (400 puntos en 400 grados es normal).

La comparación del modelo CAD acelera la programación al fusionar automáticamente los cambios cuando se importa un modelo de parte similar o se revisa el mismo modelo, añade. De forma similar, hay una característica de guardar/cargar los puntos medidos que facilita aplicar la misma rutina a partes similares.

Pronto, el proceso probablemente será mejorado aún más (y las habilidades de Sigler seguirán siendo probadas) con otra CMM Zeiss. Esta seguramente será de la serie Accura, una línea que ofrece capacidades de escaneado óptico sin contacto, que él espera permita una generación aún más rápida de cantidades masivas de datos en partes complejas y ricas en características (al momento de escribir este artículo, esta máquina era considerada como parte del programa de inversión de capital de 2018 del taller, dice Bertrand).

Escaneado sin contacto

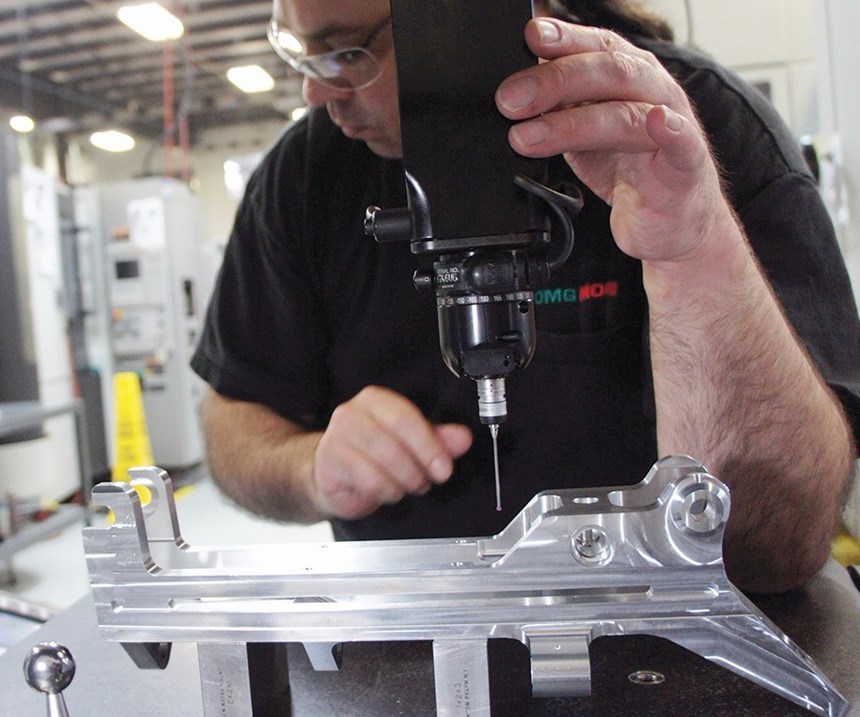

El escaneado sin contacto ya es parte del proceso en el taller, donde un brazo de medición Prime de Faro Technologies, de seis ejes y 10 cm de largo, ofrece retroalimentación instantánea de cómo se comparan los datos de medición con la información embebida en el modelo sólido. Esta CMM portátil se usa principalmente como seguro para medir características que no son críticas (su precisión es ±0.001 pulgadas).

“La medición de perfiles es donde realmente brilla”, dice el mecánico líder Justin Patry, al explicar que prepararse para estas mediciones no se parece al proceso de desarrollarlas realmente. Guiados por una proyección del modelo sólido en una computadora, los mecánicos alinean la parte tomando una serie de puntos que corresponden a áreas resaltadas, sin tener que prestar atención a la conversión u orientación de separaciones.

Al igual que las torno-fresadoras que operan estos mismos mecánicos, esta tecnología está madurando rápidamente, dice Bertrand. Él dice que podrá visualizar el día cuando tales sistemas sean lo suficientemente precisos, no sólo para revisiones en proceso, sino también para la verificación final. Sin embargo, el hecho quizás más diciente para el futuro inmediato es que el brazo Faro opera, no a partir de un plano de papel, sino de un modelo sólido.

Este no es el único ejemplo del reemplazo de procesos basados en papel por digitales. Un sistema llamado Gagetrace es la culminación actual de los esfuerzos de Arundel para mejorar la trazabilidad de la inspección. En lugar de un “caos escrito a mano”, como lo denomina Shrader, toda la información del uso de los equipos de medición y los programas de calibración está archivada digitalmente en la red del taller, donde siempre está actualizada y puede clasificarse, buscarse y recuperarse con facilidad y rapidez.

Desde las CMM hasta los medidores de agujeros manuales, todos los instrumentos de medición están provistos con códigos de barras que los empleados escanean con pistolas manuales, similares a aquellas que se usan en las compañías comerciales de entrega y logística.

La información rastreada incluye fecha; datos de pasa/falla, la calibración y las fechas de expiración; el recipiente de ubicación del dispositivo, y los números de identificación para el empleado, el trabajo y la operación. Este sistema, desarrollado casi todo internamente, ya ha estado en uso por dos años a la fecha y es sólo un ejemplo de los esfuerzos por mejorar, no sólo la recolección de datos, sino también su organización y reporte.

Aunque los clientes aprecian estos avances, el tomar los trabajos más difíciles hace que Arundel esté entre los primeros objetivos de la presión que ejercen los OEM por implementar cambios que se requieren cada vez más para competir, dicen Bertrand y Shrader.

El brazo Faro, por ejemplo, se compró por una recomendación directa de un cliente. Antes de eso, otro cliente principal encomendó a Arundel correr una parte completamente desde un archivo 3D. Este fue sólo un estudio de caso, conducido para determinar cómo se comparaba el proceso con otro proveedor que normalmente usaba planos, pero la experiencia no pudo haber sido más valiosa. “Lo adoré desde una perspectiva de cotización: usted puede voltearlo y realmente ver todo”, dice Shrader sobre el trabajo con archivos 3D.

Por el lado de la manufactura para trabajar con archivos 3D, él y Bertrand dicen que ellos están 100 por ciento seguros de que el futuro de Arundel involucrará tablets en el taller, transferencia automática de datos desde los instrumentos hasta un software SPC desarrollado internamente (actualmente en desarrollo) y menos papel en general. Eso sin importar cuánto le tome a la industria en general ponerse al día con las prácticas requeridas, como embeber datos de dimensionamiento geométrico y tolerancias en archivos CAD.

Con cuatro meses de conducido, el experimento mencionado es la última indicación de que los clientes que piden el trabajo más sensible ya van por el camino correcto, dicen ellos. Como estos clientes comienzan a jalar al resto de la cadena de suministro detrás de ellos, Arundel espera estar en una buena posición.

CONTENIDO RELACIONADO

-

Industria aeroespacial en México: oportunidades y nuevas fronteras

Pese al descenso en la demanda de refacciones y componentes originales debido a la pandemia, los actores de la industria aeroespacial de México esperan una recuperación del sector para este año.

-

Industria aeroespacial mexicana: Panorama 2016

México se consolida como una región estratégica para la manufactura de componentes aeronáuticos de nivel mundial. Principalmente, la producción está enfocada en la fabricación de partes para completar el ciclo terminal de una aeronave. El reto está en atraer pequeños y medianos proveedores.

-

Industria automotriz: el crecimiento en México en 2019

Si bien la producción de vehículos hasta agosto tuvo una ligera disminución, se espera que el año termine bien para los fabricantes de autos y autopartes. Los principales países a los que México exporta siguen siendo Estados Unidos, Canadá y Alemania.