Método mejorado para el mecanizado de blisks

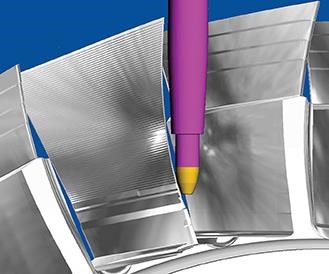

Un diseñador de software y un fabricante de herramientas trabajan juntos en un sistema para el mecanizado de blisks, que se enfoca en el punto de contacto entre la pieza de trabajo y la herramienta de corte.

A medida que los blisks han hecho la transición desde su uso, principalmente en motores de aviones militares hacia la industria aeroespacial comercial y aplicaciones industriales, la producción mundial se ha disparado. Este crecimiento en los últimos años ha estimulado la innovación en la manera en que se fabrican los blisks —una combinación de “álabes” y “disco”—, particularmente en las áreas de software de diseño y herramientas de corte especializadas, con talleres que buscan formas de mecanizado más rápidas y con un menor costo.

Reconociendo esta tendencia hacia mayores tasas de producción y el deseo de más fabricantes en involucrarse en el mecanizado de blisks, Delcam, parte de la familia de empresas Autodesk, y Technicut, el mayor proveedor de herramientas de corte en el Reino Unido, se unieron para acoplar tecnología de software con herramental avanzado para crear un enfoque innovador en la fabricación de estas piezas giratorias críticas.

Contenido destacado

Según Ian Caldicott, consultor senior en el proyecto con Delcam Professional Services, su compañía ha colaborado con Technicut durante más de una década en los casos en que se han requerido herramientas personalizadas para un nuevo programa de software que él y su equipo han diseñado.

El modelo comercial de Technicut consiste en el diseño de herramientas personalizadas específicamente para las aplicaciones de sus clientes, por lo cual, cuando Delcam decidió autofinanciar la investigación y desarrollo de un nuevo enfoque para mecanizado de blisks, el fabricante de herramientas fue el socio ideal.

El proyecto comenzó con un análisis de la interacción entre la herramienta de corte y el blisk, hecho generalmente de titanio o aleaciones a base de níquel como el Inconel. A partir de ahí, el equipo comenzó a enfocarse hacia afuera de la pieza de trabajo, estudiando luego el portaherramientas y después el husillo, examinando toda la “cadena cinética” que participa en el proceso de mecanizado (después de todo, una cadena es tan fuerte como su eslabón más débil).

Caldicott dice que el software PowerMill de Delcam ya era capaz de realizar todo el diseño, la simulación y las instrucciones de trayectoria del proceso de fresado que el blisk requiriera, pero el potencial total del software para esta aplicación particular sólo se podía obtener con herramientas especializadas, desarrolladas específicamente para el fresado del blisk.

Se determinó que una herramienta en particular era esencial para el éxito del proyecto. La fresa escariadora Titan X-Treme de Technicut, usada para el desbaste y eliminación de material entre los álabes, con una serie de cortes en ranura, está diseñada con una punta más amplia y plana que las herramientas tradicionales, para permitir remover más material en una sola pasada. Esta operación también alivia las tensiones en la pieza, que se introducen a veces durante el proceso de forja.

Technicut también diseñó herramientas especiales abarriladas para semiacabado y acabado, que tienen un radio de curvatura mayor en la superficie de corte que herramientas de forma esférica que se utilizan a menudo en el mecanizado de blisks.

Esto genera un escalón de descenso que es de tres a cuatro veces más amplio que las pasadas realizadas con herramientas esféricas, de acuerdo con Delcam, ofreciendo el acabado de superficie necesario, mientras que reduce los tiempos de mecanizado de manera significativa.

Paul Wilkinson, gerente general de Delcam Professional Services, asegura que las pruebas realizadas en una pieza de 804 mm de diámetro, hecha de titanio Ti6-4, con 31 álabes —cada una de ellos de 84 mm de longitud, con un radio de curvatura en la base de 4 mm y una altura de 10 micras— revelaron que los tiempos de ciclo se habían reducido a la mitad, de 70 a 35 horas; y los costos de fabricación se redujeron en 45 por ciento. Caldicott indica que los desarrollos de software planeados para el futuro incluyen:

- Estrategias dedicadas para los álabes del rodete blisk.

- Mejoras continuas en la generación trayectorias suaves de herramienta.

- Funciones de edición de trayectorias de herramienta/ejes de herramienta avanzadas para mayor flexibilidad.

Añade que este proyecto es un ejemplo del enfoque de Delcam para hacer frente a un futuro en el que la fabricación sea más inteligente, más colaborativa y accesible; y en una muy alta concentración en los procesos de eficiencia.

Mediante el examen de la interfaz de la herramienta de corte/pieza de trabajo antes del mecanizado, el software podría ser optimizado para maximizar el potencial de la herramienta de corte en sí misma, haciendo que realice el corte más rápido y más eficaz por más tiempo, reduciendo así el costo de mecanizado.

CONTENIDO RELACIONADO

-

Cómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.

-

Qué es el torno fresado y cómo lo puede aplicar en su taller

Explore cómo el torno-fresado puede mejorar la eficiencia en la eliminación de metal y el manejo de cortes interrumpidos.

-

Sujeción térmica mejora la rigidez y el maquinado en SIMAQ, de Querétaro

SIMAQ, en Querétaro, tenía problemas para el mecanizado eficiente de varias de sus piezas debido al sistema de sujeción que usaba. Un sistema térmico de sujeción le permitió mejorar los tiempos de producción, optimizar los setups y usar menos herramientas.