Innovación y calidad en la manufactura de dispositivos médicos

Traufix, empresa mexicana con sede en San Miguel de Allende, Guanajuato, es reconocido como un líder en la manufactura de dispositivos médicos innovadores. El uso de centros de mecanizado de última generación le ayudó al taller a mejorar el proceso de fabricación de las placas para implantes óseos.

Actualmente, el taller cuenta con dos centros DMG MORI, modelo CMX 50 U, y cuatro Haas VF-2, además de cinco tornos tipo suizo con alimentador, marca Star.

La historia de Traufix se remonta a su fundación en 2010 en Cuernavaca, Morelos, donde comenzó fabricando implantes médicos como clavos, tornillos y placas. Tiempo después, por cuestiones de espacio y expansión, la empresa se trasladó a León, Guanajuato, adquirió tecnología de punta y expandió su visión para exportar y diversificar su línea de productos.

Tecnología de cinco ejes en mecanizado de implantes

Traufix operaba un número limitado de máquinas en León, pero la adquisición de equipos avanzados, como las máquinas Star y las CNC VF, de Haas, impulsó su capacidad de producción. En 2020 la sede se trasladó a San Miguel de Allende, donde incorporó más máquinas, incluidas las DMG MORI CMX 50 U y las Haas VF-2.

Contenido destacado

Sergio Navarro, coordinador de operaciones de Traufix, comenta: “Crecemos a pasos lentos pero firmes. Actualmente, el taller cuenta con dos centros DMG MORI, modelo CMX 50 U, y cuatro Haas VF-2, además de cinco tornos tipo suizo con alimentador, marca Star”.

Pero, ¿qué los llevó a hacer el cambio de máquinas de dos-tres ejes a centros de mecanizado de cinco ejes? Las máquinas de tres más dos ejes no les permiten hacer el mecanizado completo de las placas de implantes en un solo programa.

“Tenemos que separar varias fases dada la complejidad de las piezas y, sobre todo, la demanda que tenemos con los clientes, ya que en los últimos dos años hemos crecido a dos dígitos. Esto va muy rápido y con los nuevos proyectos que traemos, el cierre de 2023 estuvo entre un 40-45 %. Por ende, existe la necesidad de traer equipos más robustos de acuerdo con las operaciones que tenemos, pues a pesar de que no movemos mucho volumen, sí manejamos muchas familias de piezas. Las máquinas de cinco ejes no nos permiten corridas largas, pero sí muchos cambios. Es ahí donde los equipos de cinco ejes secuenciales nos permiten hacer cualquier tipo de movimiento, llegar a cavidades muy complejas y lograr cualquier ángulo”, explica el ingeniero José Hernández.

El proceso de fabricación de dispositivos médicos en Traufix es meticuloso y preciso. Las placas para huesos, por ejemplo, se mecanizan con máquinas DMG MORI CMX 50 U, con el propósito de garantizar una fijación estable y anatómica.

La necesidad de reducir los tiempos de entrega ha llevado a Traufix a planificar la adquisición de máquinas más robustas. Además, está implementando un cambio en la materia prima: en lugar de utilizar placas planas, usará tochos o chapones más gruesos. Esto le permitirá realizar un mecanizado más completo sin necesidad de calentar ni doblar el material, para evitar cualquier alteración en el producto final.

Aunque esto resulta en un mayor desperdicio de materia prima, los beneficios incluyen la reducción de procesos manuales adicionales, la disminución de riesgos y una mano de obra más eficiente.

Al reducir la necesidad de trabajo manual y aprovechar la capacidad de las nuevas máquinas de cinco ejes para adelantar múltiples fases de mecanizado en una sola máquina, Traufix espera mejorar sus tiempos de entrega, posiblemente reducidos hasta en un 60 %. Este enfoque en la eficiencia y la calidad refleja el compromiso de Traufix con la innovación en la fabricación de dispositivos médicos.

Proceso de manufactura de las placas anatómicas para huesos

El centro de mecanizado DMG CMX 50U dispone de una mesa giratoria con total accesibilidad para el mecanizado completo, con tecnología de cinco ejes y compensación térmica para los procesos de producción de las placas fabricadas por Traufix. El panel de control 3D multitáctil DMG MORI SLIMline de 19”, de uso intuitivo, facilita la operación de las máquinas por parte de los operarios de Traufix.

El proceso de fabricación de dispositivos médicos en Traufix es meticuloso y preciso. Las placas para huesos, por ejemplo, se mecanizan en máquinas DMG MORI CMX 50 U, con el propósito de garantizar una fijación estable y anatómica. Los tornillos y clavos se producen en tornos suizos y se mecanizan con herramientas especializadas para adaptarse a las necesidades específicas de cada implante.

Sergio Navarro, coordinador de operaciones de Traufix, explica que en los centros de mecanizado hacen las placas y en los tornos producen los tornillos y los clavos, que son de forma cilíndrica. La placa varía de acuerdo con el número de orificios de los implantes que se fabriquen.

“La placa de mayor longitud que fabricamos mide alrededor de 400 milímetros y lleva 12 orificios. Se trata de placas de acero inoxidable y titanio, las únicas dos materias primas que manejamos para los implantes médicos”.

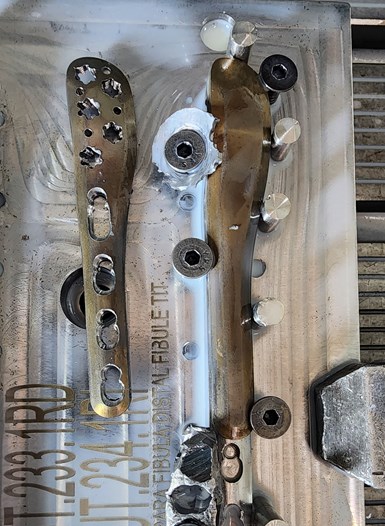

Cada placa hecha en Traufix varía de acuerdo con el número de orificios de los implantes. Ya sea un implante para el hueso fémur, que es una TLP, o una placa de 8 mm de espesor y 150 mm de largo. Esa es la parte de las placas que mecanizan en los CNC de DMG MORI.

Por su parte, en los tornos tipo suizo de Star trabajan con barras de hasta 13 milímetros de diámetro para fabricar los tornillos usados en los implantes médicos.

La producción de tornillos y clavos cilíndricos para implantes médicos la realizan en los tornos Star tipo suizo, con barras de hasta 13 milímetros de diámetro.

Fabricar una placa anatómica para peroné en una máquina DMG CMX 50U exige ocho procesos de corte con el fin de que la placa se adose perfectamente al hueso y tome su forma.

De acuerdo con Edgar Pérez, supervisor de CNC de Traufix, “en la máquina DMG CMX 50U se utilizan ocho herramientas para el mecanizado de esta placa anatómica. La trabajamos en el centro de mecanizado DMG CMX 50U por la consistencia de sus cinco ejes y, más que nada, por la dirección de la pieza. El proceso del mecanizado de la placa se inicia con una broca de centros. Posteriormente, un cortador cónico de 1/8 ayuda a direccionar el tornillo a +- 15º. Luego se realiza un interpolado con una herramienta pequeña para hacer las cuerdas de la rosca. Después de eso, un cortador de 5/32 hace la caja, que tiene unos ojales (barrenos) para que entre otro tornillo, porque entran dos tipos de tornillo: un DCP y un LCP. Sigue un cortado de bola de 3/16, uno para hacer el avellanado de los orificios y, por último, un cortador de 1/4 hace el avellanado de la rosca, que le permite bajar perfectamente.

El centro de mecanizado DMG CMX 50U dispone de una mesa giratoria con total accesibilidad para el mecanizado completo de piezas complejas gracias a la tecnología de cinco ejes y la compensación térmica para procesos de producción de partes médicas de máxima calidad.

La máquina ofrece gran precisión gracias al sistema de medición directa de serie, al avance rápido de 30 m/min en todos los ejes lineales para reducir el tiempo de no corte y al magazine de herramientas de 30 cavidades de serie con cambio rápido de herramientas en 2.7 segundos. Su husillo en línea, altamente dinámico, de 12,000 rpm con una potencia de 13 kW y 83 Nm, hace que el mecanizado de las placas sea preciso y flexible.

La máquina también cuenta con un panel de control 3D multitáctil DMG MORI SLIMline de 19”, de uso intuitivo, que facilita la operación de las máquinas por parte de los operarios de Traufix, que cuenta con la DMG MORI SMARTkey personalizada con 8 GB de almacenamiento adicional.

“Antes, las placas eran de acero inoxidable DCP (Placa de Compresión Dinámica) y solo con el movimiento del cuerpo los tornillos se aflojaban de la placa. Con el sistema que tenemos, al colocar la placa en el hueso se adosa el tornillo en el hueso y la parte del tornillo se ajusta en la placa, para que con el movimiento del cuerpo no se no se afloje el tornillo. El sistema ALP que manejamos permite una buena fijación de la placa y el hueso”.

Las placas ALP para radio distal Lionter, fabricadas en Traufix, consisten en un implante que puede ser colocado mediante un abordaje palmar, capaz de proporcionar estabilidad angular, que permite una fijación de la fractura según el tipo de fragmentos presentes. También proporciona flexibilidad para bloquear los tornillos en distintas direcciones respecto al eje central de la placa. Esto genera apoyo a la superficie articular y se obtienen varias opciones de estabilidad para una gran variedad de fracturas, creando así un conjunto bloqueado que suministra la estabilidad angular necesaria para una mejor consolidación de la lesión.

Futuros proyectos: desarrollo de herramientas de corte personalizadas para implantes

Traufix maneja una gran variedad de clases y marcas de cortadores y herramientas de corte, pero su plan es hacer sus propias herramientas en el taller. Con ese fin adquirió una máquina rectificadora Strausak destinada a fabricar esos cortadores de manera exclusiva.

Se trata de una rectificadora de herramientas CNC de última generación diseñada para lotes pequeños, especial para reafilar. Este nuevo equipo permite el rectificado eficiente de una gran variedad de herramientas, de hasta Ø32mm, para la manufactura o el reafilado de herramientas HSS, de carburo o cerámica.

La máquina rectificadora Strausak One dispone de un control que le permite al taller de Traufix fabricar y reafilar una amplia variedad de herramientas de corte, ya que cada detalle de la herramienta puede ser ajustado y adaptado de acuerdo con cada necesidad de la pieza que se vaya a mecanizar.

La máquina rectificadora Strausak One dispone de un control que le permite al taller de Traufix fabricar y reafilar una amplia variedad de herramientas de corte, ya que cada detalle de la herramienta puede ser ajustado y adaptado de acuerdo con cada necesidad de la pieza que se vaya a mecanizar.

Con el NUMROTO Plus de la Strausak, los operarios del taller pueden programar la producción de endmills, brocas de paso, rebabeadores y herramientas especiales de una manera sencilla. La máquina les permite producir cortadores de hasta 12 ángulos de corte en la misma herramienta.

“Actualmente, solo compramos herramientas de corte de acuerdo con la necesidad que tenemos según el tipo de barrenado o avellanado que hagamos. Ahora contamos con una máquina Strausak que nos permitirá fabricar nuestras propias herramientas o reafilar las que estamos comprando. Esto nos hace más fuertes en el tema de herramientas, con mucha mejor calidad y, lógicamente, el soporte lo tenemos aquí mismo, a tal grado que en algún momento vamos a eliminar el consumo de herramientas compradas, no al 100 %, pero sí entre un 70-80 %”, explica José Hernández.

En el taller de Traufix van a fabricar las herramientas de carburo, las que más se utilizan en el proceso de mecanizado de las placas de los implantes. “En un futuro no muy lejano vamos a fabricar también, con nuestra propia marca, las brocas para el sector médico, utilizadas al hacer las intervenciones, y que son totalmente diferentes de las que producimos para perforar titanio”, dice con orgullo José Hernández.

Con planes ambiciosos para el futuro, Traufix también está en proceso de adquirir nuevas máquinas de cinco ejes y expandir su capacidad de fabricación. El objetivo es seguir siendo líderes en el sector de dispositivos médicos en México, y ofrecer productos de alta calidad con valor agregado para los mercados nacionales y del extranjero.

Innovación y calidad en la fabricación de dispositivos médicos en México

El equipo de trabajo de Traufix, muy orgulloso y comprometido con la empresa, posibilita la fabricación de cada placa ALP para implantes médicos. A la izquierda se encuentra José Hernández, gerente de operaciones, y a la extrema derecha, Sergio Navarro, coordinador de operaciones.

Una de las características distintivas de Traufix es su enfoque en la innovación y la calidad. Constantemente, la empresa busca mejorar sus procesos y productos mediante tecnología de vanguardia, como el software CAM de Esprit y máquinas de cinco ejes para reducir tiempos de entrega y aumentar la precisión.

José Hernández explica: “Estamos creciendo a dos dígitos y tenemos nuevos proyectos en marcha, como la adquisición de máquinas de cinco ejes. Esto nos permitirá mejorar la eficiencia y reducir los tiempos de entrega, siempre con los más altos estándares de calidad”.

Traufix es un ejemplo sobresaliente de cómo la innovación, la calidad y el compromiso con el país y el sector pueden impulsar el éxito en la industria de dispositivos médicos. Con una visión clara y un enfoque en la mejora continua, la empresa está preparada para un futuro prometedor en el mercado global de los implantes.

CONTENIDO RELACIONADO

-

Cómo entender las herramientas de fresado de segmento circular

La fresa de segmento circular representa una clase de herramienta de fresado en la cual el software CAM es clave para usar la herramienta de manera efectiva. Los perfiles de corte presentados en los ángulos adecuados permiten reducir el tiempo de ciclo en piezas de trabajo contorneadas como moldes. Un ingeniero de una compañía CAM discute el papel de esta herramienta.

-

5 errores críticos en el uso de máquinas CNC que debe evitar

Descubra los cinco errores más comunes en la operación de máquinas CNC, desde la elección de herramientas incorrectas hasta la manipulación inadecuada de funciones críticas.

-

La tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

.jpg;width=70;height=70;mode=crop)