Gemelos digitales avanzados en máquinas-herramienta

Explore la evolución de los gemelos digitales desde 2002 y su impacto transformador en el sector de máquinas-herramienta. Descubra cómo estos modelos virtuales no solo simulan, sino que optimizan procesos de manufactura, mejorando eficiencia, calidad y seguridad. Obtenga una visión detallada y en tiempo real de operaciones complejas, que potencian la toma de decisiones basada en datos.

#manufactura-avanzada

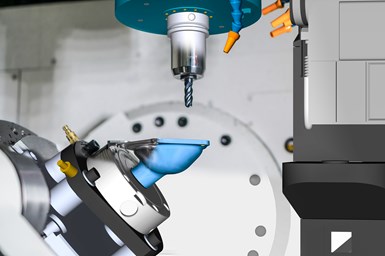

En la operación de máquinas-herramienta, los operadores recurren al gemelo digital para confirmar la precisión de los programas CNC, asegurarse de que estén exentos de errores y evitar posibles colisiones. Este proceso contribuye a la optimización del tiempo de mecanizado.

Crédito: Imagen de archivo.

En el dinámico ecosistema de la innovación tecnológica, donde la frontera entre lo digital y lo físico se desvanece, surge una pregunta intrigante: ¿cómo pueden las representaciones virtuales exactas revolucionar industrias enteras, desde la aeronáutica hasta la manufactura avanzada? La respuesta yace en un concepto que, aunque originado hace más de veinte años, ha desafiado continuamente las expectativas y límites de su aplicación inicial.

Los gemelos digitales han trascendido sus orígenes y se han convertido en herramientas indispensables en la era digital. ¿Qué nos depara el futuro en esta convergencia de lo real y lo virtual, y cómo están siendo redefinidos los límites de la innovación y la optimización de procesos?

Contenido destacado

El concepto de gemelos digitales (Digital Twins) ha evolucionado significativamente desde su origen en 2002, cuando Michael Grieves y John Vickers hicieron contribuciones pioneras, sobre todo en el contexto de la gestión del ciclo de vida del producto en aeronáutica y viajes espaciales.

El concepto, que inicialmente se centró en representaciones digitales de productos físicos en viajes espaciales, ha ganado un gran impulso gracias al avance de las tecnologías de la información y la comunicación.

Un gemelo digital se define como una simulación multifísica, multiescala e integrada que refleja la vida de su gemelo físico. La NASA, en su primera definición ampliamente reconocida, lo describió como una representación que utiliza modelos físicos avanzados y actualizaciones de sensores para emular la vida de un vehículo o sistema.

Esta definición se ha expandido para incluir cualquier entidad o sistema del mundo real, como lo indica Gartner, o una instancia de producto o sistema de servicio de producto, según la Sociedad Científica para el Desarrollo de Productos (WiGeP).

Más recientemente, IBM describió un gemelo digital como un modelo virtual diseñado para reflejar con precisión un objeto físico. El objeto en estudio está equipado con varios sensores relacionados con áreas vitales de funcionalidad. Estos sensores producen datos sobre diferentes aspectos del rendimiento del objeto físico, como la producción de energía, la temperatura, las condiciones climáticas y más. Luego, estos datos se transmiten a un sistema de procesamiento y se aplican a la copia digital.

Una vez procesados los datos, el modelo virtual se puede utilizar para ejecutar simulaciones, estudiar problemas de rendimiento y generar posibles mejoras. El objetivo es generar información valiosa que se puede aplicar de nuevo al objeto físico original.

Los gemelos digitales están diseñados en torno a un flujo de información bidireccional que se produce primero cuando los sensores del objeto proporcionan datos relevantes al procesador del sistema y, luego, vuelve a suceder cuando los conocimientos creados por el procesador se comparten con el objeto de origen original.

Tipos de gemelos digitales

Esta visualización de una máquina-herramienta virtual, controlado por un software CNC idéntico al implementado en la contraparte física de la máquina, deja claro que los programadores y planificadores tienen medios más eficaces para determinar los resultados de las operaciones reales de corte de metales.

Crédito: Heidenhain Corp.

En la manufactura, los gemelos digitales, utilizados para simular, analizar y predecir el comportamiento de productos y procesos, proporcionan una valiosa herramienta para la optimización del diseño, la producción y el mantenimiento. La capacidad de replicar digitalmente un proceso o producto les permite a los ingenieros y gestores de procesos mejorar la eficiencia, calidad y seguridad en la producción.

Los gemelos digitales se clasifican en tres tipos principales, cada uno aplicable en diferentes contextos de manufactura:

- Gemelos digitales de producto. Se enfocan en la representación digital de un producto físico. Su objetivo principal es replicar todas las características y comportamientos del producto en un entorno virtual. Facilitan la detección temprana de fallos, la optimización del diseño y la mejora continua del producto a lo largo de su ciclo de vida. También pueden ayudar en la personalización del producto y en la respuesta a las necesidades específicas del cliente.

- Gemelos digitales de proceso. Se centran en simular los procesos de manufactura. Incluyen todo, desde la entrada de materias primas hasta la producción final. Entregan una vista detallada del flujo de trabajo en la planta de producción, lo que ayuda a identificar cuellos de botella, ineficiencias y posibles mejoras. Además, permiten la optimización de los procesos de manufactura, la reducción de los tiempos de inactividad y la mejora de la calidad del producto. También apoyan la capacitación de los empleados al proporcionar un entorno seguro para simular y entender los procesos.

- Gemelos digitales de sistema. Integran múltiples gemelos digitales, tanto de productos como de procesos, para crear una representación completa de un sistema de manufactura. Son fundamentales para la planificación estratégica y la toma de decisiones. Les permiten a los gerentes y a los equipos de ingeniería comprender mejor las complejidades del sistema de manufactura, identificar oportunidades de mejora y realizar cambios estratégicos de manera eficiente.

Gemelos digitales vs. simulación tradicional

Los gemelos digitales y las simulaciones tradicionales son conceptos que a menudo se confunden, pero presentan diferencias significativas en su enfoque y aplicabilidad. La simulación tradicional se caracteriza por ser un proceso más estático y aislado, enfocado en modelar comportamientos específicos o predecir resultados bajo un conjunto de condiciones definidas. Estas simulaciones se utilizan para entender situaciones concretas o para probar teorías en un entorno controlado.

Por otro lado, los gemelos digitales representan una evolución de esta idea, como entidades dinámicas y en constante actualización. A diferencia de las simulaciones estáticas, los gemelos digitales integran datos en tiempo real y combinan modelos físicos avanzados para representar con precisión tanto el estado actual como las posibles futuras condiciones de su contraparte física. Esto permite no solo predecir resultados, sino adaptarse y reaccionar a cambios en tiempo real, con un nivel de interactividad y precisión que las simulaciones tradicionales no pueden alcanzar.

La imagen virtual del equipo CNC dentro de un gemelo digital se utiliza para simular la ejecución de los programas CNC.

Crédito: Siemens.

El creciente interés y la inversión en la tecnología de gemelos digitales se reflejan en las proyecciones del mercado. Según la firma de investigación MarketsandMarkets, se espera que el mercado de la tecnología y las herramientas de gemelos digitales crezca un 58 % anualmente para alcanzar los 48 mil millones de dólares en 2026, frente a los 3.1 mil millones de dólares en 2020. Además, Business Wire estima que hasta el 89 % de todas las plataformas IoT contengan alguna forma de capacidad de gemelos digitales para 2025.

Ventajas y aplicaciones de gemelos digitales en la manufactura

Los gemelos digitales se han establecido como una herramienta revolucionaria en la industria manufacturera. Estas réplicas virtuales de procesos, productos o servicios les permiten a las empresas optimizar operaciones, mejorar la calidad de los productos y aumentar la eficiencia general. Un ejemplo destacado es la fábrica de LG Electronics en Changwon, Corea, donde la implementación de un gemelo digital aumentó la productividad en un 17 %, mejoró la calidad del producto en un 70 % y redujo el consumo de energía en un 30 %.

Además de mejorar la eficiencia y la calidad, los gemelos digitales desempeñan un papel crucial en la sostenibilidad. Por ejemplo, la planta de Schneider Electric en LeVaudreuil (Francia) utiliza esta tecnología para optimizar la gestión de energía y lograr una reducción en el consumo de energía del 25 %, en los residuos de materiales del 17 % y en las emisiones de CO2 del 25 %.

La aplicación de gemelos digitales también se extiende a la exploración espacial. NASA y Siemens trabajaron juntos en un gemelo digital del Mars Science Laboratory en el rover Curiosity para resolver problemas de disipación de calor causados por el generador de energía de radioisótopos.

En un contexto diferente, Bridgestone utiliza gemelos digitales para simular el rendimiento de los neumáticos y el sistema vehicular durante su ciclo de vida, lo que permite innovaciones significativas y una reducción de riesgos y costos en comparación con la creación de prototipos físicos costosos.

Estos avances tecnológicos han revolucionado la etapa de preproducción en varios sectores. Los gemelos digitales mejoran el proceso de pruebas al permitir que los ingenieros usen simulaciones complejas para reducir los gastos en la construcción y pruebas de preproducción hasta en un 25 %. Además, han permitido el desarrollo de soluciones innovadoras como sensores de neumáticos conectados para flotas comerciales, lo que ha mejorado los problemas funcionales relacionados con los neumáticos y reducido el tiempo de inactividad en un 45 %.

La integración de gemelos digitales con otras tecnologías avanzadas está abriendo nuevas fronteras. Boeing, en colaboración con GE Aviation, ha desarrollado esta tecnología, integrándola con la realidad aumentada y la realidad virtual para crear simulaciones realistas de aeronaves en entornos virtuales. Boeing está creando gemelos digitales exactos de los aviones por número de cola, lo que permite un mantenimiento basado en datos y actualizaciones a lo largo del ciclo de vida del avión.

El gemelo digital representa el entorno de mecanizado completo en un espacio digital, incluida la pieza de trabajo, el material, los accesorios y las herramientas de corte. Cuanto más compleja sea una máquina-herramienta, más valor se puede encontrar en la utilización de un gemelo digital.

Finalmente, empresas como Tesla llevan la aplicación de gemelos digitales a un nivel aún más personalizado. Tesla crea un gemelo digital para cada uno de sus vehículos vendidos. Los sensores en miles de coches transmiten datos continuamente para que la inteligencia artificial de la fábrica pueda interpretarlos y determinar el estado y necesidades de mantenimiento de cada vehículo. Esto no solo facilita la solución de problemas de mantenimiento, sino que también le permite a Tesla optimizar cada uno de sus coches individualmente y en tiempo real, fusionando AI e IoT para aprender constantemente del mundo real.

El avance del gemelo digital en el sector de máquinas-herramienta

En el caso de la manufactura de máquinas-herramienta y herramientas de corte, los gemelos digitales pueden permitirles a los ingenieros probar y optimizar sus diseños en un entorno virtual antes de la producción física.

Además, los gemelos digitales ayudan a predecir y resolver problemas antes de que ocurran en el mundo real. Por ejemplo, si los sensores en una máquina-herramienta detectan un problema potencial, el gemelo digital de la máquina puede ser utilizado para simular el problema y encontrar una solución.

También pueden utilizarse para el mantenimiento predictivo. Por ejemplo, si los sensores en una máquina detectan que una pieza está a punto de fallar, el gemelo digital de la máquina puede ser utilizado para predecir cuándo ocurrirá la falla y programar el mantenimiento antes de que la pieza falle.

El sitio web de Siemens destaca que los gemelos digitales varían según las necesidades de los operadores de máquinas y los constructores de máquinas, pues cada uno requiere diferentes imágenes virtuales para sus requisitos específicos. Estos son algunos de los escenarios de aplicación.

- Para los fabricantes de máquinas-herramienta: incluyen diseño, ingeniería, puesta en marcha, mantenimiento y revisión de las máquinas. Aquí, el gemelo digital se utiliza para probar la interacción entre la aplicación CNC y los actuadores, sensores y mecánica, y para optimizar el desarrollo y el tiempo de comercialización.

- Para la operación de máquinas-herramienta: se centra en la creación y verificación de programas CNC. Los operadores utilizan el gemelo digital para asegurarse de que los programas de CNC estén libres de fallos y no provoquen colisiones, con el fin de optimizar el tiempo de mecanizado.

Hay varios casos concretos de fabricantes de máquinas-herramienta que utilizan gemelos digitales. La empresa española Ibarmia ha logrado una reducción del 20 % en el tiempo de desarrollo de nuevas máquinas-herramienta, un aumento del 15 % en la fiabilidad de sus máquinas y un incremento del 10 % en la productividad, gracias al uso de gemelos digitales.

Estas herramientas digitales le permiten a Ibarmia simular el funcionamiento de sus máquinas antes de su fabricación, lo que ha resultado en una optimización del tiempo de desarrollo. Además, los gemelos digitales se utilizan para monitorizar en tiempo real el rendimiento de las máquinas, con el propósito de identificar problemas potenciales antes de que causen averías y optimizar su funcionamiento para mejorar la productividad y reducir el consumo de energía.

El gemelo digital de LG analiza los datos de producción cada 30 segundos, lo que le permite identificar con precisión cualquier problema que pueda ocurrir en los próximos 10 minutos. Si se descubre un problema, notifica a los trabajadores para que puedan tomar las medidas adecuadas con el fin de evitar posibles interrupciones en el horario.

Crédito: LG.

Ibarmia también utiliza gemelos digitales para personalizar la fabricación de sus máquinas-herramienta. Esto se logra al cambiar los parámetros de funcionamiento de la máquina para adaptarse a las necesidades específicas de cada cliente, lo que le permite a la empresa ofrecer productos más personalizados y de mayor calidad.

Por su parte, la empresa alemana Trumpf usa gemelos digitales para monitorizar el rendimiento de sus máquinas-herramienta. Esto le ha permitido identificar problemas potenciales antes de que causen averías, lo que ha reducido el tiempo de inactividad de las máquinas en un 50 %. Este enfoque innovador captó la atención de la industria y llevó a una discusión más profunda en una reciente entrevista.

Johannes Olbort, de la Asociación de la Industria de Ingeniería Mecánica (VDMA), dialogó con Alexandra Ast y Andreas Wohlfeld, expertos en gemelos digitales de Trumpf. El foco estuvo en desmitificar el concepto del gemelo digital, a menudo malinterpretado.

Andreas Wohlfeld destacó cómo los gemelos digitales están transformando la unidad de negocio de máquina-herramienta de Trumpf. Estos modelos virtuales les permiten a los desarrolladores probar y verificar software y sistemas en un entorno simulado con una fidelidad del 90-95 % respecto al funcionamiento real de las máquinas. Estos modelos, que combinan comportamiento, procesos y un modelo físico simplificado, facilitan pruebas automatizadas y manuales, además de optimizar recursos y tiempo.

A su turno, Alexandra Ast agregó que estos gemelos son cruciales durante el desarrollo, puesto que permiten trabajar con modelos virtuales antes de construir prototipos físicos, a fin de acelerar el desarrollo y mejorar la utilización de los prototipos para pruebas que requieren entornos reales. El futuro de esta tecnología incluye su aplicación en capacitación, soporte técnico y desarrollo de sistemas completos y fábricas virtuales, mediante preparación exhaustiva en el mundo virtual antes de la instalación física.

Wohlfeld explicó que la expresión “gemelo digital” abarca desde modelos de simulación hasta modelos de información, con variados niveles de detalle según la aplicación.

Para clarificar esta diversidad, Trumpf introdujo una convención de nomenclatura para los modelos de simulación en su departamento de desarrollo. En principio, un modelo de simulación es siempre un “gemelo virtual”. La primera parte del nombre se complementa con el nivel de abstracción del modelo, es decir, máquina individual, sistema o fábrica. Después de eso se agrega el caso de uso, ya que el método de simulación requerido se relaciona estrechamente con él.

En consecuencia, el modelo de simulación del ejemplo anterior sería la Máquina Virtual Gemela para Pruebas y Puesta en Servicio (VMT4TC para abreviar). Esta es una imagen de la máquina para fines de prueba y puesta en servicio. Otro modelo sería, por ejemplo, la Virtual Factory Twin for Material Flow (VFT4MF), es decir, un modelo de una fábrica completa para simular el flujo de materiales.

Cada motor GE y CFM tiene un gemelo digital, incluido el GE9X recientemente certificado por la FAA, que se ve aquí.

Crédito: GE

Aquí, por ejemplo, los modelos de comportamiento utilizados son mucho menos detallados y no se utiliza ningún control, ni virtual ni real. En cambio, se pueden ejecutar muchas variantes de procesos de producción con volúmenes de producto realistas de un cliente en muy poco tiempo y determinar configuraciones y flujos de proceso optimizados.

Trumpf, que trabaja en el desarrollo de un registro de máquina digital, combina información y simulación en línea con la Gestión del Ciclo de Vida del Producto (PLM). Este enfoque global se alinea con la diversidad del concepto de gemelo digital, que ofrece múltiples oportunidades y posibilidades emergentes para enriquecer las soluciones y casos de uso disponibles.

Ast subrayó la importancia de establecer un entendimiento común sobre los diferentes aspectos del gemelo digital. Parte de su trabajo es fomentar este entendimiento, y la convención de nomenclatura ha aportado claridad al permitir identificar áreas de mejora y sinergias.

A pesar de la falta de una definición uniforme, Ast ve un potencial significativo en el amplio espectro de aplicaciones del gemelo digital en el que diferentes elementos, como datos o modelos, son relevantes según el caso de uso.

La implementación de gemelos digitales en la fabricación de máquinas-herramienta ha demostrado ser un factor revolucionario, no solo para optimizar el diseño y la producción, sino para mejorar la personalización y el mantenimiento predictivo de las máquinas, como lo demuestran las experiencias de Ibarmia y Trumpf.

Esta adaptación avanzada de la tecnología digital está allanando el camino hacia un enfoque aún más integrado y eficiente: la puesta en marcha virtual.

Desarrollo y aplicación de gemelos digitales en la puesta en marcha virtual

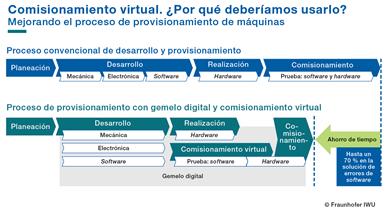

El siguiente paso en la evolución de los gemelos digitales concentra su desarrollo y aplicación en la puesta en marcha virtual. Esta técnica, según Christopher Clifford Shanker, del Instituto de Máquinas-Herramienta y Tecnología de Formación de la Universidad Técnica de Treason, se basa en emplear gemelos digitales para perfeccionar los sistemas de producción desde su concepción.

La puesta en marcha virtual destaca por su habilidad para simular interacciones detalladas y realistas con sistemas de producción complejos, a fin de reducir drásticamente el tiempo y la energía necesarios en el proceso de puesta en servicio.

Shanker explica que el proceso de puesta en marcha virtual facilita la detección y corrección de errores en el código del controlador, lo que lleva a un ahorro de tiempo del 70 % en comparación con los métodos convencionales. Además, mejora la coordinación entre desarrolladores y eleva la calidad del sistema de la máquina. Aquí se resaltan aplicaciones como mantenimiento predictivo, análisis de seguridad y simulación del consumo de energía.

En cuanto a los sistemas conexión del controlador con el gemelo digital, Shanker resalta enfoques como Model in the Loop (MiL), Software in the Loop (SiL) y Hardware in the Loop (HiL). Estos métodos, que varían desde simulaciones tempranas hasta pruebas con hardware real, demuestran la flexibilidad y versatilidad de la puesta en marcha virtual.

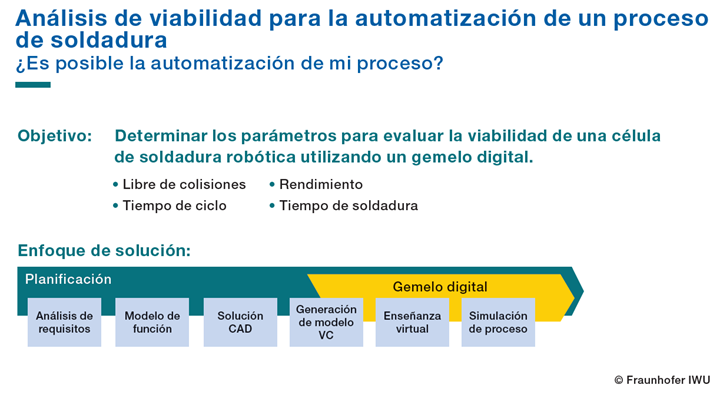

Para explicarlo, y en entrevista con la organización de la feria EMO, Shanker analizó la viabilidad de automatizar un proceso de soldadura como un caso de estudio específico. El objetivo era determinar si un proceso de soldadura en particular podría ser automatizado y, de ser así, cómo podría lograrse. Este proceso involucró varios pasos:

-

- Análisis de requisitos. Se adelantó un análisis de los requisitos para comprender las necesidades del proceso.

- Desarrollo del modelo funcional. Se desarrolló un modelo funcional para las funciones requeridas en el proceso.

- Solución CFE y gemelo digital. Inicialmente se configuró una solución CFE (Dinámica de Fluidos Computacional), seguida del desarrollo de un gemelo digital. Esto implicó la creación de un modelo de puesta en marcha en un entorno virtual.

- Enseñanza virtual y simulación del proceso. Luego se utilizó el gemelo digital para la enseñanza virtual del controlador. Este paso incluyó configurar los movimientos del robot durante las secuencias de soldadura en el modelo de simulación. El objetivo era recopilar información más detallada para decisiones de inversión posteriores.

- Análisis y visualización. El proceso permitió la creación y prueba de conceptos de automatización a bajo costo dentro de un entorno virtual. Proporcionó visualizaciones rápidas y descriptivas, que facilitaron los procesos de desarrollo interdisciplinarios. El equipo pudo generar declaraciones sobre opciones de automatización y tiempos de ciclo alcanzables, que sirvieron como base para decisiones de inversión.

- Ahorro de tiempo y costos. El uso de un gemelo digital para el proyecto permitió un ahorro significativo de tiempo y costos en el proceso real de puesta en marcha. Los tiempos típicos de proyecto para tales análisis fueron de alrededor de dos meses y medio, con costos que ascendieron al 5-10 % del volumen de inversión posterior para la solución de automatización.

- Pruebas con diferentes robots. Durante el análisis de viabilidad se probaron diferentes robots en el concepto para determinar el mejor ajuste. Por ejemplo, se probó un robot grande y se encontró que causaba una colisión con la parte de fabricación, por lo que no era adecuado para los requisitos del proceso.

Así, la integración de gemelos digitales en la puesta en marcha virtual, que representa un avance significativo en la manufactura y producción, ofrece una simulación detallada y eficiente de procesos complejos.

Esta técnica no solo reduce el tiempo y los costos asociados con la puesta en servicio, sino que también mejora la calidad del sistema y la coordinación entre desarrolladores. La capacidad de probar y corregir errores de manera virtual, junto con la flexibilidad de aplicar diferentes metodologías y realizar análisis detallados, subraya la importancia y el potencial de los gemelos digitales en la automatización y optimización de procesos de producción.

CONTENIDO RELACIONADO

-

Taller con máquinas CNC registra sus conversaciones

Este taller encontró una manera de hacer que las cotizaciones de trabajo sean un proceso mejor y más rápido. El siguiente paso fue mejorar la comunicación del taller.

-

Industria 4.0: Escuche lo que las máquinas de su taller tienen por decir

Si un torno Robert Bosch de 1887, un torno Colchester Bantam de 1956 y una fresadora Bridgeport de 1980 lograron conectarse al universo digital y empezar a entregar datos operativos, nada impide que usted y su empresa hagan lo mismo.

-

Avances para la automatización y digitalización de talleres metalmecánicos

Expertos de GE Digital, Open Mind y Siemens compartieron en un panel organizado por la feria METAV sus ideas sobre cómo automatizar y digitalizar la producción en tiempos de pandemia.