Especialmente en las aleaciones difíciles de mecanizar, el rectificado de avance lento con muela perfilada ofrece una manera de conseguir formas precisas, difíciles de generar mediante cualquier otro tipo de mecanizado.

¿Es el rectificado el proceso de arranque de material del futuro? Considere estas dos importantes tendencias actuales en el mecanizado:

- Tolerancias más estrictas. La mejora del rendimiento de los sistemas de los automóviles y otros productos finales está impulsando la demanda de tolerancias cada vez más estrictas y superficies más finas en las piezas mecanizadas.

- Materiales más duros. Los fabricantes utilizan cada vez más superaleaciones, cerámicas y otros materiales diseñados para ofrecer una gran dureza a altas temperaturas. El resultado son piezas más duraderas, pero muy difíciles de mecanizar.

Y a estas tendencias en el mecanizado en general, se puede añadir una importante tendencia en la ingeniería de materiales que afecta directamente al rectificado: la mejora de los granos y aglomerantes de las muelas abrasivas proporciona un rendimiento más eficaz.

Contenido destacado

En conjunto, todos estos avances sugieren que en el futuro se hará un mayor uso del rectificado. También apuntan a una implicación aún más específica. En conjunto, estos factores sugieren que veremos un uso cada vez mayor del rectificado con avance lento.

¿Qué es el rectificado de fluencia?

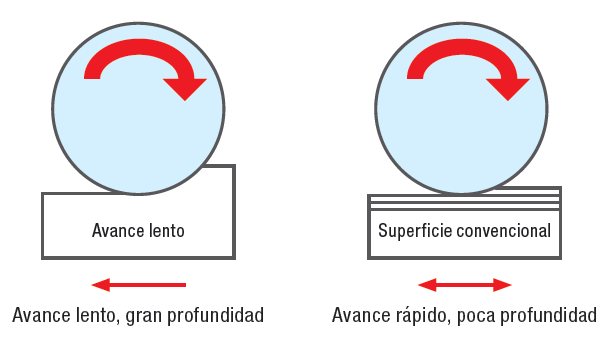

En comparación con el rectificado de superficies más común, el rectificado de avance lento emplea una mayor profundidad de rectificado combinada con una velocidad de avance lenta, por lo regular con una muela perfilada, para generar una forma geométrica determinada y una tasa de eliminación de material (MRR) mucho mayor que las pasadas de acabado por las que se conoce generalmente el rectificado.

La MRR es la razón por la que el rectificado de avance lento es tan prometedor. En el mecanizado de una aleación dura de alta temperatura, como Inconel, o de un material aún más duro, como un compuesto de matriz cerámica, la MRR potencial de un proceso de corte de metales más pesados, como el fresado, es limitada.

Por tanto, un mayor uso de estos materiales duros supone retos superiores para el fresado. Pero avances como las mejoras de las muelas abrasivas han permitido aumentar significativamente la MRR del rectificado con avance lento en estos mismos materiales.

Según el fabricante de muelas Saint-Gobain Abrasives, conocido por la marca Norton, ya hemos llegado al punto en el que el rectificado ya no es un proceso terminal en la secuencia de mecanizado de una pieza. Por el contrario, en un número significativo y creciente de casos, el rectificado es el proceso.

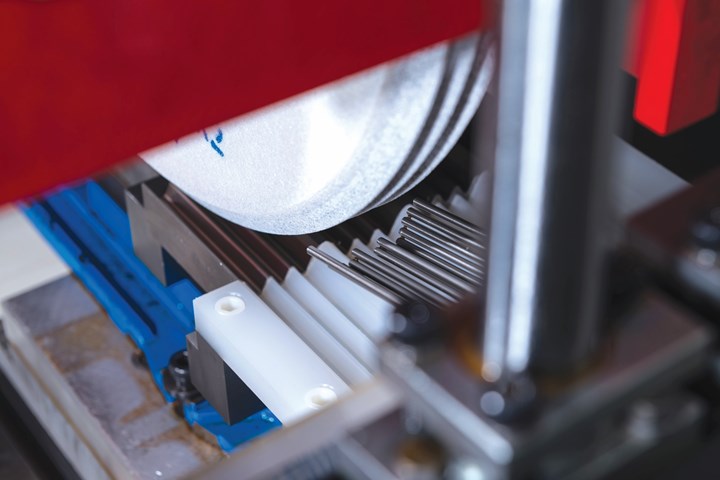

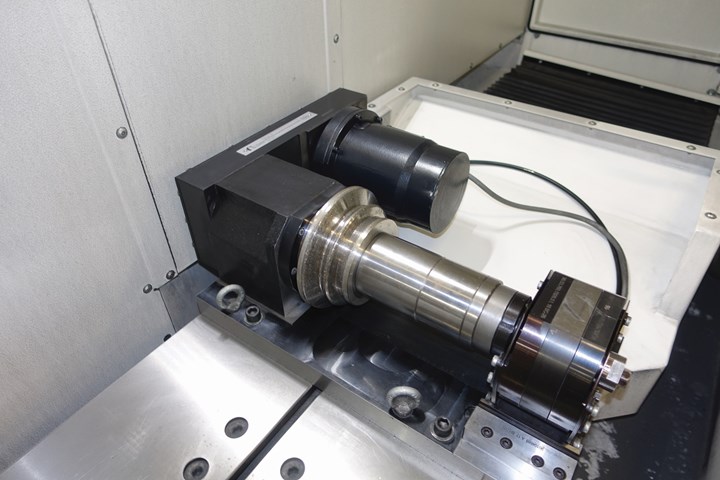

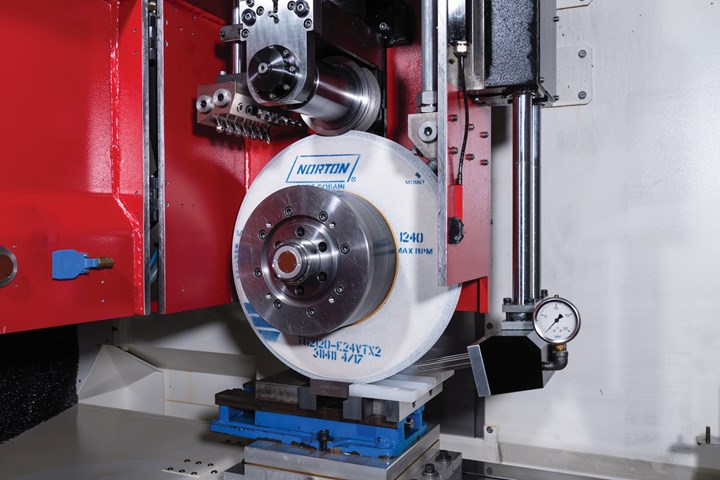

En el Higgins Grinding Technology Center, cerca de Boston, una de las máquinas utilizadas habitualmente para la investigación y el desarrollo de procesos de rectificado con avance lento es esta de Mägerle.

Recientemente hablé sobre este cambio con miembros del equipo de ingeniería de Norton durante una visita al Higgins Grinding Technology Center de la empresa en Northborough, Massachusetts.

Este centro, situado en la zona de Boston, es uno de los cuatro centros tecnológicos de rectificado que la empresa tiene en todo el mundo y en él se realizan pruebas de productos e ingeniería de aplicaciones con muelas abrasivas y otros productos.

El día de mi visita, gran parte de las pruebas que vi en las rectificadoras CNC de la planta de I+D de la instalación estaban relacionadas con el rectificado de avance lento.

Entre los miembros del equipo con los que me reuní se encontraban el director de tecnología Robin Bright, PhD; el ingeniero superior de aplicaciones Bruce Gustafson; el director de abrasivos adheridos Brian Rutkiewicz, y el tecnólogo de materiales de alto rendimiento Philip Varghese, PhD, todos ellos expertos en creep-feed que han participado en una iniciativa de la empresa denominada “Machining-to-Grinding”, cuyo objetivo es ayudar a los fabricantes a pasar del corte de metales a un mayor uso del rectificado.

Esta iniciativa, centrada en la transición de los fabricantes del sector aeroespacial a aleaciones y materiales compuestos difíciles de mecanizar, también ha tenido éxito entre los fabricantes de engranajes y ahora se aplica a la fabricación de automóviles.

¿Qué es el rectificado de avance lento? En comparación con el rectificado de superficies, tiene una mayor profundidad de corte y una velocidad de avance más lenta. Norton Saint-Gobain sitúa la profundidad mínima de corte para el avance lento en 0.005 pulgadas, pero otros consideran que el punto de partida para el avance lento es más profundo.

Pregunté a los miembros del equipo qué es importante entender hoy sobre el rectificado de fluencia. Sus respuestas abarcaron los diez puntos siguientes, el primero de los cuales explora la cuestión, un tanto ambigua, de dónde empieza el creep-feed.

1. El rectificado de avance lento no tiene una definición formal

“No hay policía del creep-feed”, afirma Gustafson. La principal característica que define el rectificado con avance lento es una profundidad de corte elevada para el rectificado, pero las opiniones difieren en cuanto a la profundidad exacta que marca la transición.

En su trabajo con aplicaciones de rectificado relacionadas con motores aeronáuticos, Gustafson ha observado que los ingenieros de este sector marcan con frecuencia el inicio de la fluencia en 0.015 pulgadas. En su opinión, la transición se produce antes; cree que una profundidad de rectificado de 0.005 pulgadas puede considerarse avance lento.

En cualquier caso, dice que la elección resulta arbitraria, sin definición formal. Lo más probable es que su aplicación de rectificado profundo se considere alimentación por fluencia, y es posible que haya realizado rectificados que podrían considerarse alimentación por fluencia sin darse cuenta.

2. La alimentación por fluencia es un proceso tanto de baja como de alta fuerza

Rutkiewicz caracteriza el proceso de avance lento señalando esta representación aparentemente contradictoria: la fuerza en el corte es baja desde una perspectiva y alta desde otra. Mientras que cada partícula de corte de la muela experimenta una fuerza baja en comparación con otros modos de rectificado, es probable que la fuerza impartida a la máquina y a la pieza en general sea alta.

Para compensar la gran profundidad de corte en el avance lento, la velocidad de avance es baja, a menudo del orden de 5 a 20 pulgadas por minuto. La baja velocidad de avance y la correspondiente carga de viruta significan que la fuerza de corte sobre cada grano individual de la superficie de la muela también es baja. La vida útil de la muela y la eficiencia energética se benefician potencialmente de ello.

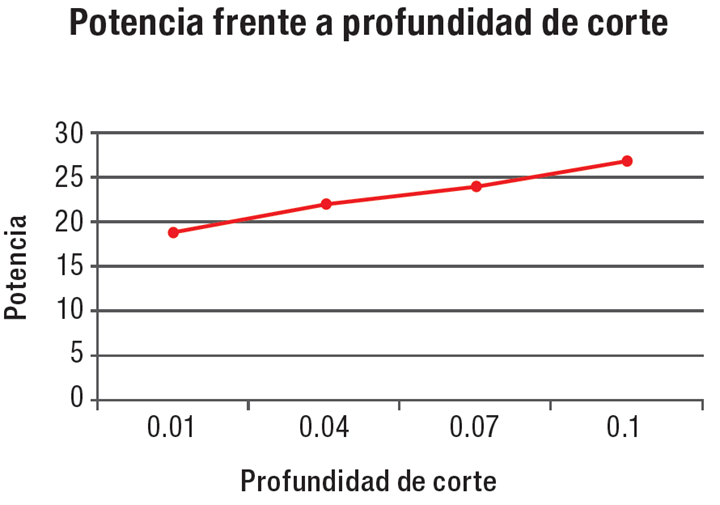

Potencia frente a profundidad de corte

La potencia utilizada para rectificar 0.1” de profundidad de corte es un 30 % superior a la tasa de arranque de material equivalente a 0.01” de profundidad de corte con la misma tasa de remoción de material.

El rectificado de avance lento es un proceso que requiere mucha fuerza. Una mayor profundidad de corte necesita más potencia para la misma tasa de arranque de material.

Sin embargo, se utilizan muchos granos. La mayor profundidad de corte del avance lento significa que un arco más largo de la muela queda sumergido en la pieza, lo que aumenta la fuerza total.

Como resultado, los requisitos de una rectificadora utilizada en este proceso incluyen una potencia de husillo de al menos 15 a 20 caballos por pulgada de ancho de muela y una rigidez estática de bucle de 100,000 libras por pulgada por cada pulgada de ancho de muela.

3. El avance lento ofrece ventajas sobre el rectificado convencional

En comparación con un proceso convencional que realiza pasadas más rápidas y ligeras, el rectificado de avance lento ofrece las siguientes ventajas:

- Tiempo de ciclo más corto. Cierto que el avance es bajo, pero la mayor profundidad de corte lo compensa con creces. Además, el reducido número total de pasadas significa que se pierde menos tiempo en acelerar y decelerar cuando la máquina invierte la marcha.

- Reducción del desgaste de la máquina, otro resultado beneficioso de la menor frecuencia de retrocesos de la máquina.

- Mayor duración de la muela. La reducción de la fuerza por grano (punto 2 anterior) significa que este proceso de alta MRR es, en realidad, menos exigente para la muela.

- Tolerancias más finas y geometrías más complejas. El bajo avance y la escasa fuerza por grano permiten un control superior sobre el resultado de la operación de rectificado.

Todas estas ventajas vienen acompañadas de un gran inconveniente en el rectificado creep-feed, que se analiza en el siguiente punto.

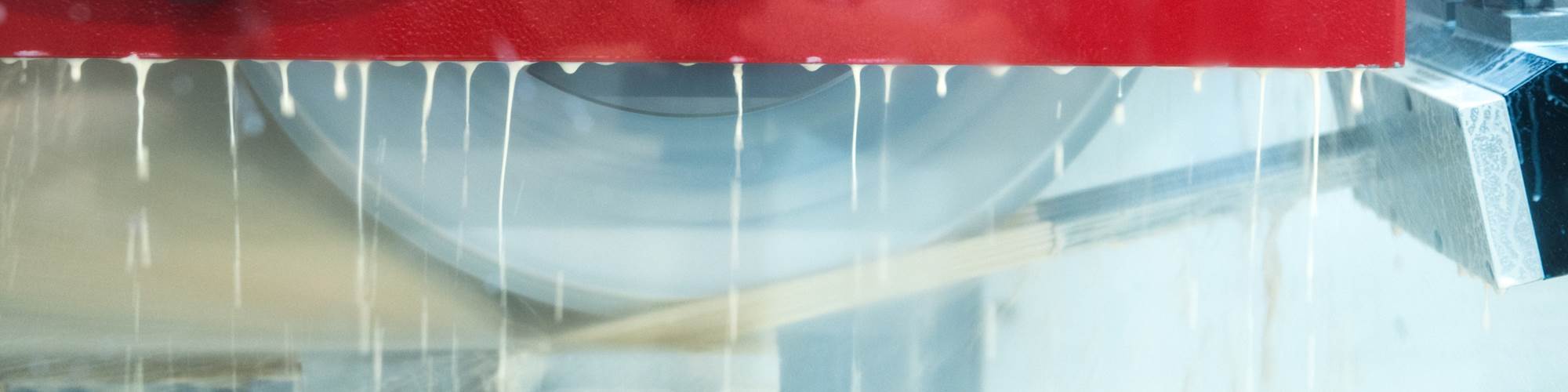

4. El refrigerante es crucial

El refrigerante es vital en el rectificado con avance lento. Una consideración potencialmente valiosa es adaptar la velocidad de flujo del refrigerante a la velocidad en la superficie de la muela.

El largo arco de engrane de la muela se traduce en una mayor generación de calor en el proceso. Por tanto, el refrigerante es crucial para utilizar eficazmente el rectificado de avance lento.

Otros procesos de mecanizado aplican rutinariamente refrigerante por inundación mediante una boquilla para dirigir el chorro de refrigerante aproximadamente en la dirección del corte, pero el avance lento requiere que la aplicación de refrigerante se tome más en serio. Para garantizar que se aprovecha al máximo la capacidad de transferencia de calor del refrigerante, se deben tener en cuenta varias consideraciones:

- La velocidad de suministro del refrigerante se adapta a la velocidad en la superficie de la rueda. Sincronizar la velocidad del flujo de refrigerante con la velocidad a la que pasa cualquier punto de la rueda garantiza que una mayor parte del refrigerante se encuentre con la rueda y la siga.

- Las boquillas de suministro de refrigerante están dispuestas en perfiles que coinciden con el perfil de la muela abrasiva (véase la foto en la presentación de diapositivas anterior).

Otra consideración para maximizar la eficacia del refrigerante en el rectificado con avance lento: boquillas de refrigerante dispuestas para seguir el perfil de la muela.

- En el rectificado de avance lento se utilizan herramientas especiales de recogida de refrigerante. Una rampa en el lado de salida de la pieza recoge el refrigerante y permite que se acumule en la muela para una mayor exposición de esta al fluido. Esta rampa puede incluso mecanizarse para adaptarse al perfil de la pieza.

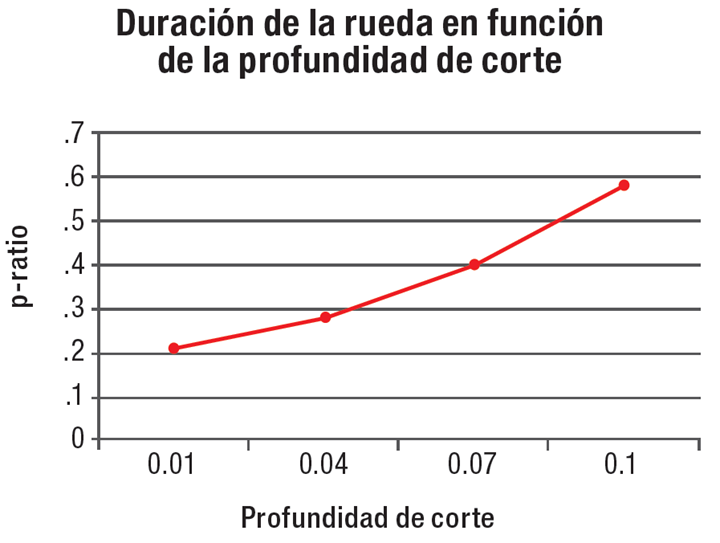

Duración de la rueda en función de la profundidad de corte

La vida útil de la rueda con una profundidad de corte de 0.1” es 2.5 mejor que la tasa de remoción de material equivalente con una profundidad de corte de 0.01”.

Sin embargo, un rectificado más profundo tiende a prolongar la vida útil de la muela. La “relación P” describe el material eliminado por pulgada circunferencial de la muela. Este gráfico describe el rendimiento de una muela CBN de una sola capa.

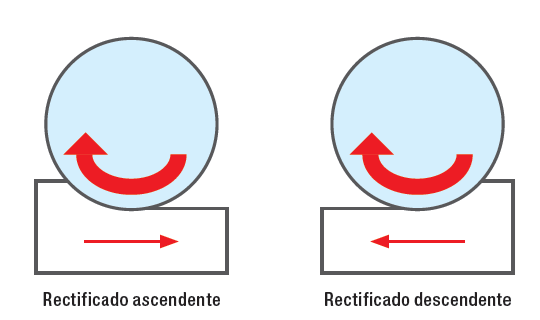

5. Se prefiere el rectificado descendente para la MRR

Al igual que en el fresado, en el que los dos sentidos posibles de rotación de la herramienta con respecto a la pieza producen un fresado convencional o un fresado ascendente, los dos sentidos posibles de rotación de la muela producen un rectificado “ascendente” o un rectificado “descendente”.

Bright afirma que la preferencia de la alimentación por fluencia es el rectificado descendente cuando el objetivo es una elevada MRR. La rotación de la muela en el rectificado descendente hace que la parte inferior de la muela se mueva en la misma dirección que el avance de la pieza. Este tipo de rectificado hace que cualquier punto de la muela -cualquier grano de la muela- se encuentre primero con la pieza donde el compromiso del material es mayor. (Véase el diagrama en la presentación de diapositivas anterior).

Una vez más, el calor es la razón de esta preferencia cuando el arranque de material resulta elevado. Rectificar en la otra dirección es hacer que el grano se encuentre primero con el material sin cortarlo.

“El resultado es que cada grano no forma una viruta inmediatamente —dice Robin Bright—. Al principio, los granos se deslizan y aran, lo que provoca fricción y un exceso de calor en la pieza”.

El rectificado descendente, aunque pueda parecer más brusco, permite un proceso de rectificado más frío, ya que los granos forman virutas cuando entran por primera vez en contacto con la pieza. Por el contrario, se prefiere el esmerilado hacia arriba cuando el objetivo es un acabado superficial fino o prolongar la vida útil del abrasivo.

6. El reavivado intermitente es cada vez más aceptable

Dado que el arranque de material por pasada es tan grande en el rectificado de avance lento, las muelas de óxido de aluminio utilizadas en este proceso suelen requerir un reavivado continuo.

Una muela de reavivado aplicada a la muela durante el rectificado mantiene la muela afilada en todo momento. De hecho, la capacidad de reavivado continuo es potencialmente otro requisito de la máquina para el rectificado de avance lento, además de la potencia y la rigidez.

Sin embargo, las nuevas muelas con grano cerámico permiten evitar esta necesidad. Dado que las muelas cerámicas permanecen afiladas durante más tiempo, facilitan el reavivado intermitente, es decir, el reavivado mediante una muela independiente situada en otro lugar de la zona de trabajo, aparte del cabezal de rectificado. El reavivado solo cuando es necesario permite que la muela dure más y, al eliminar la necesidad de un reavivado continuo, la muela más avanzada admite realizar un rectificado de avance lento en una máquina más barata.

7. Las muelas superabrasivas pueden ir más allá del rectificado de herramientas

Muelas superabrasivas, como la muela Norton Winter Paradigm que se ve aquí, permiten un rectificado de avance lento sin necesidad de un reavivado continuo. La unidad para el reavivado intermitente se ve en la mesa de la máquina justo dentro del marco de la foto.

También es probable que un tercer tipo de muela sea adecuado para el rectificado intermitente. En la fabricación de herramientas de corte se han utilizado muelas superabrasivas de liga metálica rectificables con grano de diamante o nitruro de boro cúbico (CBN) para rectificar herramientas de composite, cermet y cerámica.

Con base en la similitud de las propiedades de los materiales, los ingenieros de Norton creen que estas muelas también podrían rectificar eficazmente piezas de materiales compuestos de matriz cerámica y de aluminuro de titanio gamma para la industria aeroespacial. Otra característica útil de estas muelas es su porosidad.

En las muelas de rectificado en general, diseñadas para el rectificado por fluencia, los granos de material están muy espaciados para crear una porosidad microscópica que permita la infiltración de refrigerante en la muela. En una muela superabrasiva como la línea de productos Norton Winter Paradigm, la unión metálica permite una porosidad de la muela de hasta el 46 %.

En algunos casos, las muelas superabrasivas también pueden utilizarse sin reavivado. Las muelas superabrasivas con aglomerante metálico de una sola capa, diseñadas para el rectificado sin reavivado, se han utilizado para el rectificado de avance lento en fresadoras CNC.

Esta es la unidad de reavivado intermitente de la foto anterior. Una muela que permite el reavivado con una unidad como esta facilita el rectificado de avance lento en máquinas más antiguas o menos costosas.

8. El brochado tiene ahora un rival de baja huella

El fresado no es el único competidor del rectificado de avance lento. Otro es el brochado, concretamente el brochado que se aplica para realizar las formas de abeto en los discos de superaleación de los motores de aviación. Una forma como esta puede generarse mediante el rectificado creep-feed.

El resultado podría ser un considerable ahorro de espacio. Debido al largo recorrido lineal que requiere, la máquina de brochado para esta operación podría tener fácilmente de 30 a 40 pies de largo. El rectificado de avance lento ofrece la posibilidad de realizar el mismo mecanizado en una máquina-herramienta de tamaño estándar.

9. En el sector aeroespacial, la MRR puede igualar a la del fresado

Philip Varghese insiste de nuevo: la opinión de que el rectificado es un proceso de acabado y el toque final que se aplica a una pieza mecanizada para conseguir tolerancias dimensionales y superficiales —es decir, el papel histórico del rectificado— es una opinión que cada vez incluirá menos todo lo que puede hacer el rectificado a medida que se utilicen más materiales avanzados en las piezas de trabajo.

En el mecanizado de superaleaciones utilizadas para fabricar piezas aeronáuticas, el rectificado de avance lento puede ofrecer ahora una tasa de arranque de metal equivalente a la del fresado. En lugar de terminar el proceso, el rectificado ofrece cada vez más la oportunidad de ser el proceso.

En el pasado, 1 pulgada cúbica por minuto por pulgada de anchura de muela era la MRR específica típica que se esperaba del rectificado. En las aplicaciones de rectificado de superaleaciones actuales en máquinas CNC que utilizan muelas de ingeniería, el rectificado de avance lento puede alcanzar una MRR específica de 18 pulgadas cúbicas por minuto por pulgada de ancho de muela, lo que da como resultado una MRR general igual o mejor que la que podría conseguir una fresa en el mismo material de la pieza de trabajo, afirma.

Otro importante avance se ha producido en la demanda de energía que requiere el rectificado de avance lento. Desde el punto de vista de la máquina, la alimentación lenta es un proceso de alta fuerza (punto 2), pero el grano de corte más afilado de las muelas modernas reduce esa fuerza.

La optimización de la porosidad de la muela para el transporte de virutas y refrigerante, junto con la mejora de las técnicas de refrigeración, también contribuyen a incrementar la eficiencia energética. Como resultado, la energía específica del rectificado de avance lento —la energía necesaria para eliminar cada pulgada cúbica de material— ha pasado a ser comparable con la del fresado.

10. La alimentación por fluencia ofrece la promesa de deslocalizar el tratamiento térmico

Pero comparar el fresado con el rectificado solo en términos de sus ciclos de mecanizado podría pasar por alto una de las mayores ventajas del avance lento: un cambio fundamental en la secuencia del proceso. En la función tradicional del rectificado como operación de acabado, la pieza suele someterse a un tratamiento térmico justo antes de este paso.

El rectificado es un proceso eficaz para el mecanizado en el estado más duro, posterior al tratamiento térmico, aunque el fresado de la pieza en este estado sería problemático. Así pues, la mayor parte del mecanizado de la pieza se lleva a cabo mediante fresado cuando la pieza aún está blanda, luego viene el tratamiento térmico, después la pieza puede recibir un último paso de fresado ligero antes del rectificado o puede pasar directamente al rectificado.

Aquí se muestra una instalación de rectificado de avance lento en la que se emplean muchos de los elementos descritos en este artículo. Se ve una muela perfilada, una unidad de reavivado continuo directamente encima de ella, boquillas que siguen el perfil de la muela y herramientas (la pieza de plástico blanco) para capturar y acumular el refrigerante.

Esta secuencia —fresado, envío de la pieza para el tratamiento térmico, devolución de la pieza al taller para las operaciones que incluyen el rectificado— es algo natural para los fabricantes y una forma estándar de producir muchas piezas.

Sin embargo, el rectificado con avance lento puede deshacer esa secuencia. La pieza podría someterse primero a un tratamiento térmico, es decir, alcanzar su dureza final antes de proceder al mecanizado.

El rectificado de avance lento eliminaría la interrupción, el retraso y la coordinación necesarias para enviar una pieza parcialmente terminada para este paso fuera de las instalaciones. Igualar el MRR del fresado puede ser el punto de referencia que permita al rectificado asumir un papel más importante en la producción, pero reordenar los pasos necesarios en la producción puede ser en algunos casos donde el rectificado de avance lento consiga sus mayores ahorros.

CONTENIDO RELACIONADO

-

El auge global de máquinas-herramienta continúa, excepto en China

La última Encuesta Mundial de Máquinas-Herramienta muestra que los principales países se mueven en direcciones separadas.

-

Todo lo que necesita saber sobre el bruñido

Explore cómo el bruñido optimiza la precisión y el acabado en mecanizado. Conozca sus aplicaciones, beneficios y cómo establecer un proceso eficiente.

-

Soluciones en rectificado de flechas de ejes automotrices

Para producir flechas con calidad y productividad para GM, Dana Holding Corporation tuvo que investigar entre varias opciones de rectificadoras disponibles en México.

.jpg;width=70;height=70;mode=crop)