Consejos para comprar una electroerosionadora de corte por hilo

Las electroerosionadoras por hilo pueden cortar piezas que requieren un nivel de precisión, complejidad y acabado superficial fino que los métodos de mecanizado tradicionales no pueden lograr. A continuación, le explicamos cómo funciona.

Editado por Eduardo Tovar

La electroerosión por hilo es un proceso de mecanizado que utiliza un hilo conductor para cortar materiales conductores. Es ideal para piezas de precisión con formas complejas, ya que permite obtener acabados superficiales finos que no son posibles con otros métodos de mecanizado.

La electroerosión por hilo (EDM) se utiliza ampliamente para crear matrices, punzones, componentes de moldes, herramientas especiales, matrices de extrusión, perfiles aerodinámicos, engranajes, instrumental médico, cortadores de carburo, portaherramientas, joyería y miles de piezas, demasiado numerosas para enumerarlas.

Capacidades de la electroerosión por hilo

La electroerosionadora por hilo puede utilizarse para cortar materiales conductores de electricidad y fabricar piezas que requieren un nivel de precisión, complejidad y acabado superficial fino que los métodos de mecanizado tradicionales no pueden lograr.

Contenido destacado

Una unidad electroerosionadora por hilo puede programarse para cortar formas complejas (pequeñas o grandes) con una tolerancia dimensional de ±0.0001 pulgadas, y lo hará de forma repetida y fiable.

A diferencia de otros tipos de mecanizado, la electroerosión por hilo no ejerce ninguna fuerza de corte sobre la pieza ni introduce tensiones residuales. Las propiedades mecánicas del material apenas varían. La actual electroerosión por hilo no deja prácticamente ningún efecto térmico en la superficie.

La electroerosión por hilo es la mejor para cortar materiales extremadamente duros como aceros para herramientas, carburos, diamante policristalino (PCD), aleaciones especiales y piezas que requieren formas complejas, ángulos, conicidades y esquinas internas afiladas.

La electroerosión por hilo puede proporcionar un acabado superficial tan fino como el de 4 micropulgadas Ra, que no requiere ningún acabado o pulido adicional.

El proceso de electroerosión por hilo —que no deja rebabas en la pieza—, reduce en gran medida la necesidad de operaciones posteriores. La electroerosión por hilo puede considerarse un proceso de un solo paso que ahorra tiempo.

La electroerosión por hilo rara vez requiere costosos sistemas de sujeción, y un solo operario puede manejar varias máquinas.

Funcionamiento de la electroerosión por hilo

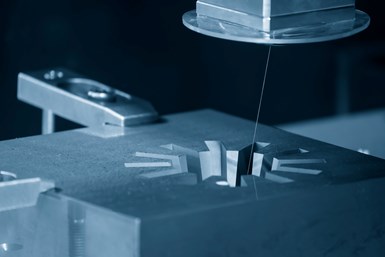

La electroerosión por hilo es un proceso de mecanizado que utiliza un hilo conductor que se alimenta de una bobina y se desplaza a través de guías.

Crédito: Getty Images.

Un sistema típico consta de una unidad CNC, un proveedor de energía con circuitos antielectrólisis, un mecanismo para el enhebrado automático del hilo, un depósito para el fluido dieléctrico, un refrigerador para conservar el fluido a una temperatura constante y un sistema de filtración para mantener limpio el dieléctrico.

La electroerosión por hilo utiliza un hilo cargado eléctricamente que se alimenta de una bobina y se desplaza a través de guías superiores e inferiores. El hilo recibe energía al pasar por un contacto de potencia situado en la parte superior e inferior. La distancia entre las guías puede ajustarse para adaptarse al grosor de la pieza. Una secuencia estrictamente controlada de descargas eléctricas entre el alambre y la pieza crea cientos de miles de chispas por segundo para remover el material de la pieza.

El calor de cada chispa eléctrica, estimado en unos 15,000-21,000 °F, funde una parte microscópica del material de la pieza. Aunque el volumen de metal removido durante este breve periodo de calor intenso —que dura una millonésima de segundo o menos— es bastante pequeño, la frecuencia y la multitud de chispas resulta un método eficaz para cortar una ranura estrecha a través de materiales muy duros. La acción de la chispa también puede remover material del alambre al mismo tiempo.

Sumergir el alambre y la pieza en agua desionizada permite arrastrar los restos del corte. El lavado por salpicadura puede utilizarse cuando la pieza no se puede sumergir por completo, pero debe destinarse constantemente una boquilla superior e inferior al alambre para ayudar a arrastrar los residuos. Cuando se mecaniza con inmersión, el corte se produce en un entorno más fácil de controlar y las boquillas de lavado solo deben ajustarse una vez.

Una unidad CNC mueve la máquina en un plano X-Y y puede posicionar la guía superior de forma independiente en el eje U-V, lo que proporciona a la máquina la capacidad de mover los cuatro ejes (X, Y, U, V) simultáneamente, para cortar conos o formas que pasan de la parte superior a la inferior. Un eje Z programable permite mecanizar de manera automática piezas de distinto grosor.

El hilo utilizado en el proceso de mecanizado por electroerosión (EDM) puede ser de latón, latón recubierto de zinc, cobre recubierto de latón, tungsteno, molibdeno o latón con núcleo de acero, por citar algunos. Cada tipo tiene su propia finalidad, beneficio y costo.

Tipos y tamaños de alambre utilizados en la electroerosión por hilo

El diámetro del hilo de electroerosión oscila entre 0.0008 y 0.013 pulgadas. Un alambre con un diámetro de 0.0008 pulgadas producirá un radio de 0.00044 pulgadas en una esquina, una característica casi imposible de fabricar de otra manera.

Tal precisión puede ser necesaria en aberturas en matrices para producir componentes eléctricos, por ejemplo. Sin embargo, el alambre tan fino no suele utilizarse por las dificultades que plantea. Normalmente, cuanto más pequeño es el alambre, menores son los ajustes de potencia y más lento el corte. La mayoría de los talleres no quiere pagar este largo tiempo de mecanizado a menos que lo requiera la aplicación.

El alambre de latón de 0.010 pulgadas de diámetro se utiliza en más del 80 % de los trabajos de electroerosión. Existen tres tipos de hilo de latón: duro, semiduro y blando. El latón blando se utiliza normalmente para cortar conos porque se necesita una baja resistencia a la tracción. Este tipo puede doblarse al cortar en ángulo sin romperse.

El latón duro es el mejor para desbastar y desbarbar cuando se desea una mayor resistencia a la tracción. El latón duro soporta el desbaste agresivo y permite aplicarle un alto voltaje al hilo sin que se rompa. El resultado es un corte más rápido.

Hay disponibles alambres de latón con revestimiento de zinc. Dado que el zinc se funde a una temperatura inferior a la del latón, el zinc absorbe el calor al hervir. El alambre recibe menos calor, por lo que conserva su resistencia. El alambre de latón es muy liso por fuera, mientras que el latón recubierto de zinc tiene un acabado exterior más rugoso. Este acabado más rugoso mejora el lavado, lo que aumenta la velocidad. Normalmente, el alambre revestido mejora la velocidad entre 10 y 15 %.

El alambre con un núcleo de cobre y una capa exterior de zinc fundido suele denominarse alambre de alta velocidad o alambre estratificado. La alta conductividad eléctrica del cobre le permite duplicar la velocidad de corte. Sin embargo, el precio del alambre puede ser el doble que el de otros tipos. El alambre estratificado se recomienda para cortes de desbaste. El alambre de cobre liso ya casi no se utiliza porque es demasiado blando y caro.

Independientemente del tipo de alambre que se elija, solo puede utilizarse una vez. El proceso de electroerosión por hilo degrada todo el alambre, que después puede venderse como chatarra.

Resistencia a la tracción del hilo

Las descargas eléctricas entre el alambre y la pieza, controladas con precisión, generan cientos de miles de chispas por segundo que erosionan el material.

También es importante especificar la resistencia a la tracción del hilo de electroerosión. Aunque el hilo no toca la pieza durante el corte, es estirado por el mecanismo de alimentación del conductor de hilo de la máquina, que consta de un tensor de hilo, guías de rodillos y contactos de alimentación superior e inferior (donde se aplica la corriente eléctrica).

La tensión se carga previamente en el alambre y puede aumentarse o reducirse para diferentes técnicas de corte. La resistencia a la tracción determina la capacidad del alambre para soportar la tensión impuesta durante el corte. Cuanto menor sea la resistencia a la tracción, más fácil será que se rompa.

Un alambre con menor resistencia a la tracción cortará ángulos sin romperse. Al desplazar o compensar las guías de alambre en el eje U-V, se pueden generar grandes conicidades y cortes en ángulo de hasta 45 grados. El alambre con mayor resistencia a la tracción puede tensarse más cuando se utiliza el eje U-V a fin de controlar estrechamente la perpendicularidad de las paredes verticales para un corte preciso.

Para el desbaste, una menor tensión del alambre le permite a la máquina cortar más rápido sin romper el alambre. Los cortes de desbaste requieren mayor tensión, por lo que se aplican velocidades más lentas y menos potencia para lograr el máximo acabado superficial y precisión.

El hilo de electroerosión se vende por libras y suele venir en carretes de 8 libras. En condiciones de corte normales, una bobina dura entre 8 y 10 horas de corte ininterrumpido. La mayoría de los fabricantes de electroerosionadoras ofrecen la opción de bobinas grandes, que pueden contener bobinas de alambre de hasta 35 o 50 libras, lo que permite cortar más de 40 horas sin interrupción.

Siempre que la unidad electroerosionadora disponga de un sistema de reenhebrado automático, la máquina puede funcionar durante una semana o más sin necesidad de mucha atención. Sin embargo, se necesita un robot o un dispositivo automático de carga de piezas para soportar tiempos de funcionamiento tan largos.

Avances en reenhebrado automático para electroerosión por hilo

Todas las unidades de electroerosión por hilo vienen ahora con un sistema de reenhebrado automático del hilo. Esta característica funciona excepcionalmente bien con hilo de hasta 0.002 pulgadas de diámetro, pero cuanto mayor sea el diámetro del hilo, mejor. Un chorro de agua de alta presión guía el hilo a través de la pieza.

El enhebrado automático mejora la operación desatendida al posibilitar la producción de múltiples aperturas o características dentro de una pieza en una sola configuración. El corte y el reenhebrado del hilo se controlan mediante códigos en el programa. Si el alambre se rompe accidentalmente, la máquina detecta la rotura, vuelve a enhebrar el alambre y reanuda el corte donde se rompió el alambre. Si se necesita alambre de menos de 0.004 pulgadas, hay disponible como opción un kit de alambre fino.

Dos aspectos que todo usuario de una máquina electroerosionadora por hilo desea son velocidad y precisión. Por desgracia, estos objetivos suelen ser incompatibles. No se consigue velocidad con precisión, y no se puede obtener gran precisión sin lograr también un acabado superficial fino. La precisión y el acabado superficial van de la mano. Velocidad y precisión no.

Velocidad de corte, precisión y acabado superficial

Las unidades electroerosionadoras de principios de los ochenta lograban velocidades de corte de 3 a 4 pulgadas cuadradas por hora. Con los cambios en el diseño de las máquinas y los proveedores de energía, en la década de 1990 se alcanzaron velocidades de 17 pulgadas cuadradas por hora.

Hoy, gracias a la mejora de los proveedores de energía y a los sofisticados controles adaptativos, no es raro conseguir velocidades de 24, 37 y, en algunos casos, 45 pulgadas cuadradas por hora.

Las velocidades de corte de las unidades electroerosionadoras aumentaron de 3 a 4 pulgadas cuadradas por hora en los años ochenta a 17 pulgadas cuadradas por hora en los años noventa, gracias a los cambios en el diseño de las máquinas y los proveedores de energía.

El tipo de material y la altura de la pieza por cortar también son fundamentales. Por ejemplo, suele ser más fácil y rápido cortar acero templado para herramientas, que acero laminado en frío. Cuanto más duro sea el material, mejor. Normalmente, los aceros para herramientas, el carburo y las aleaciones especiales tienen menos impurezas y menor porosidad, por lo que son más fáciles de cortar. El acero laminado en frío puede contener impurezas y por ello el corte con hilo es más lento y el acabado superficial peor.

Aunque el aluminio es fácil de cortar a altas velocidades, el material es tan blando que resulta muy difícil conseguir un buen acabado superficial. En aluminio, incluso un acabado superficial de 30 micropulgadas se dificulta lograr. Por el contrario, es posible cortar una pieza de carburo de 3 pulgadas de espesor, con una precisión de ±0.0001 pulgadas, y obtener un acabado superficial de 5 micras Ra.

Un proceso típico de electroerosión por hilo consta de varias pasadas, a distintas velocidades. La primera pasada suele ser de desbaste, diseñada para cortar lo más rápido posible, mientras que la precisión y el acabado superficial son menos importantes. Cada corte de desbaste subsiguiente se desplaza a velocidades progresivamente mayores, toma cada vez menos material y mejora constantemente la precisión dimensional y la calidad del acabado superficial.

Durante los cortes de acabado se aumenta la tensión del hilo, se reduce la corriente y se estrecha el hueco de voltaje, lo que le permite al usuario perfeccionar la chispa y la distancia a la que salta del hilo a la pieza. El desplazamiento aplicado a la última pasada de acabado puede ser de tan solo 3 micras.

Para lograr un acabado Ra de 4 o 5 micras pueden necesitarse hasta seis o siete cortes de desbaste. Mientras que el diámetro de una herramienta de corte determina la desviación en el fresado, el controlador de electroerosión aplica una desviación de corte basada en el diámetro del hilo. Por ejemplo, si se utiliza un hilo de latón de 0.010 pulgadas de diámetro, la compensación del cortador se aproximará a 0.005 pulgadas más un espacio de chispa a medida que el hilo se acerque cada vez más a la superficie de la pieza, y posiblemente termine en 0.0051 pulgadas.

Para lograr estas estrechas tolerancias y acabados superficiales superfinos, todos los parámetros deben ajustarse correctamente. Se necesita seleccionar el tipo de hilo de electroerosionadora adecuado. El hilo debe tener el diámetro y la resistencia a la tracción requeridos. El ajuste de potencia y la tensión del hilo también deben ser correctos. De igual manera, deben optimizarse las condiciones del agua desionizada y los dispositivos de lavado.

Precisión y velocidad de mecanizado

Cuando se intenta mantener una precisión de posición de ±0.0001 pulgadas con electroerosión por hilo, el taller se convierte en un factor importante. Por ejemplo, tanto el acero como el carburo tienen un coeficiente de dilatación térmica de ~6,8 ppm por grado Fahrenheit. Esto significa que, por cada cambio de 2 °F en la temperatura del taller, una pieza de 12 pulgadas podría crecer hasta 0.00016 pulgadas, lo que situaría la operación por encima de la tolerancia de 0.0001 pulgadas que intenta mantener.

Los servomotores de alta velocidad reaccionan instantáneamente a las señales de control, lo que permite un control más preciso de la chispa.

Crédito: Getty Images.

Para tener éxito en estas condiciones, el taller debe ser capaz de mantener la temperatura ambiente dentro de un margen de 1 °F en cualquier dirección durante un periodo de ocho horas. Controlar la temperatura de la solución dieléctrica a ±1 °F también ayuda a controlar la temperatura de la máquina y de la pieza de trabajo.

Los dos diseños de máquina más comunes utilizan husillos de bolas o sistemas de movimiento lineal. En términos de precisión de la máquina, cada diseño tiene ventajas y e inconvenientes, que deben estudiarse al elegir una unidad de electroerosión por hilo.

Se utilizan escalas de vidrio de alta precisión para anular los efectos del error de paso o la holgura en la retroalimentación lineal. En las mejores máquinas se utilizan servoaccionamientos de alta resolución con incrementos finos para posicionar el hilo y mejorar así el acabado superficial y la precisión. Los controles adaptativos pueden compensar el incremento térmico.

Los circuitos de alta velocidad de los servomotores les permiten reaccionar instantáneamente para un control más preciso de la chispa. Los proveedores de alta potencia pueden suministrar más energía eléctrica al hilo, lo que aumenta en forma considerable la productividad.

Importancia del fluido dieléctrico en la electroerosión por hilo

El fluido dieléctrico, o refrigerante, utilizado en el proceso de electroerosionado por hilo es agua desionizada. Tiene varias funciones:

- Actúa como semiconductor entre el hilo energizado y la pieza de trabajo para mantener unas condiciones estables y controladas para la ionización en el hueco de chispa.

- Puede enfriarse para mantener el hilo, la pieza, la mesa de trabajo y las fijaciones a una temperatura constante. Esto limita el incremento térmico de la pieza de trabajo y de la máquina para conservar tolerancias ajustadas.

- Actúa como agente de lavado para eliminar los restos de ceniza que se generan al cortar.

Cuando se pone en marcha una máquina, primero se utiliza agua destilada o desionizada de baja conductividad. Posteriormente, se puede utilizar agua del grifo si se pasa primero por una botella de resina desionizadora para filtrar cualquier contaminante y neutralizar las partículas con carga eléctrica. A continuación, el agua circula por un filtro de papel de 3 o 5 micras para eliminar las partículas restantes. La mayoría de las máquinas están equipadas con filtros de 5 micras.

Este artículo es una adaptación de una publicación de Barry Rogers, que apareció en la edición de mayo de 2018 de un suplemento especial de Modern Machine Shop.

CONTENIDO RELACIONADO

-

Mesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

-

Moldes Mendoza: la clave para ser un buen fabricante de moldes en México

Moldes Mendoza es una empresa que ha evolucionado con las necesidades de la industria para convertirse en uno de los fabricantes mexicanos de moldes más destacados. Creer en la tecnología ha sido la clave para llegar donde está. Esta es una historia de vida, que con perseverancia y empeño forjó una empresa de moldes.

-

Maincasa inauguró instalaciones en Monterrey

Con el objetivo de inaugurar sus nuevas instalaciones en la ciudad de Monterrey, Maincasa realizó un Open House, donde se presentaron equipos de sus 5 unidades de negocio.

.jpg;width=70;height=70;mode=crop)