Con mecanizado multieje y multifunción, taller produce trabajos médicos complejos

Aquí se presentan los retos que enfrentan los talleres metalmecánicos modernos en la industria médica y cómo esos retos han ayudado a consolidar a este taller en particular.

Complexus Medical, ubicado en Mishawaka, Indiana, ha evolucionado de un pequeño taller de herramientas y matrices, que abrió en 1968, a ser un proveedor de complejos componentes y ensambles para el mercado médico. El grueso de su negocio está dedicado a la producción de instrumentos ortopédicos complejos, aunque también provee componentes de implantes metálicos y no metálicos para reemplazo de rodillas y procedimientos médicos relacionados. También tiene algunos clientes en las industrias de computadoras, electrónica y de telecomunicaciones.

En términos del trabajo médico que desarrolla el taller, David Behrens, propietario y presidente, cita la presión del precio como un reto reciente. La ley de Protección al Paciente y Cuidado de Salud Asequible (también conocido como Obamacare) incluye un nuevo impuesto sobre dispositivos médicos; por esto, los OEMs de dispositivos médicos están buscando proveedores que ofrezcan ventajas competitivas en costo para las partes y ensambles que proveen.

Contenido destacado

Sin embargo, ese es apenas uno de los retos que Complexus, como otros talleres que atienden a la industria médica, enfrentan hoy en día. Y esos retos impactan no solo el equipo que esta compañía ha comprado a través de los años sino también las prácticas del taller y las estrategias de negocio que ha adoptado para ser más competitivo. Aquí se presentan algunos retos que el señor Behrens y su hijo Michael, vicepresidente de operaciones de la empresa, citaron durante una reciente visita, así como las acciones que el taller ha tomado para enfrentarlos.

Reto: Incremento en la complejidad de la parte; tolerancias de parte más estrechas.

Solución: Mayor adopción de equipos multieje y multifunción.

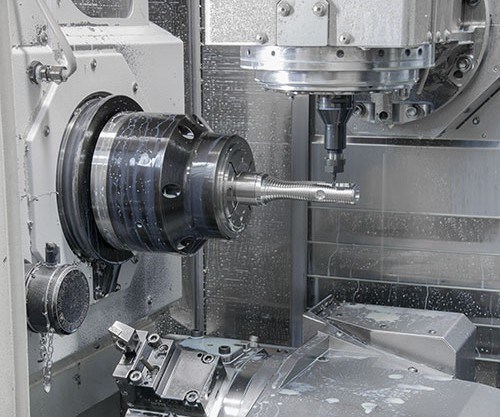

Complexus tiene un gran número de máquinas CNC convencionales, entre centros de mecanizado vertical, centros de torneado, y electroerosionadoras de hilo y penetración. Dicho esto, parece que las torno-fresadoras multifuncionales y los tornos tipo suizo del taller son esenciales en estos días para producir eficientemente algunos de los trabajos médicos complejos y con contornos que se realizan en el taller.

Por ejemplo, Complexus tiene tres torno-fresadoras DMG MORI que operan casi 24/7: dos modelos NT1000 de 12,000 rpm y un NXT1000 de 20,000 rpm. Cada uno de estos ofrece un cabezal de fresado en el eje B, una torreta inferior con herramental vivo y un husillo secundario.

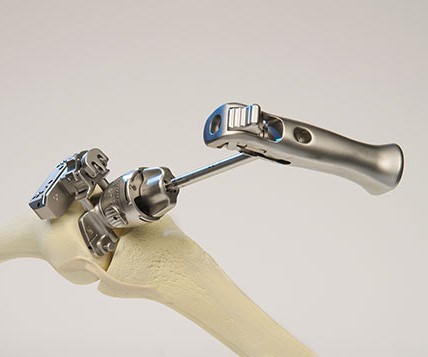

En la segunda foto se muestra un ejemplo de una parte ideal para producir en estas máquinas, un componente de un dispositivo médico para un procedimiento de fémur. Anteriormente, el taller realizaba la parte en siete máquinas (sierra, torno, otro torno, taladro revólver, fresadora, torno y otra fresadora). Hoy, puede completarse en un solo alistamiento en una de estas torno-fresadoras. Las partes son producidas en lotes de 100 para satisfacer las demandas mensuales del cliente. El método anterior requería 25 horas de tiempo total de alistamiento (para un lote de 100 piezas) y cerca de 200 minutos de tiempo de mecanizado por parte. Esto se ha reducido a 4 horas de tiempo total de alistamiento por lote y 90 minutos de tiempo de ciclo por parte usando las torno-fresadoras.

El taller también desarrolla taladrado profundo en estas máquinas, minimizando la desalineación de agujeros al usar una contra-rotación de husillo relativamente lenta de 250 rpm que se opone a la rotación del taladro revólver. La parte que se ve en la foto tiene un agujero central crítico producido con taladro profundo en una de estas máquinas. En este caso, el husillo secundario de la torno-fresadora retira la parte del husillo principal en tres etapas, y el agujero de la parte es taladrado con una desalineación de 0.0002 pulgadas.

Complexus también tiene cuatro tornos tipo suizo CNC Star. Aunque estas máquinas alimentadas con barra y de cabezal móvil deslizante son efectivas para producir partes largas con diámetros relativamente pequeños (gracias a su diseño de buje guía que ofrece soporte muy cerca del corte), el taller también usa estas máquinas para producir partes relativamente cortas que requieren múltiples operaciones de torneado, fresado y taladrado. Mecanizar estas partes completas en un solo alistamiento ayuda a asegurar la precisión de característica-a-característica mientras se minimiza el tiempo de alistamiento, trabajo en proceso y el número de veces que debe tocarse una parte.

De hecho, el mecanizado completo usando este equipo ha impactado también el cuarto de herramientas del taller. Michael dice que esta área no es tan grande como alguna vez fue, porque el taller ya no necesita tantas fijaciones específicas como antes, cuando realizaba las partes en tantas máquinas.

Para el trabajo de implantes plásticos de grado médico, Complexus ha establecido una celda de alta velocidad, no metálica, compuesta por dos Robodrills FANUC de cuatro ejes. Estas máquinas de 24,000 rpm operan sin refrigerante para producir familias de partes de reemplazo de rodilla a partir de polietileno de peso molecular ultra alto (UHMW) y otros plásticos de grado médico. Estas máquinas tienen mesas rotativas de indexado rápido con fijaciones de cuatro lados para permitir la instalación de múltiples partes para corridas largas de mecanizado desatendido.

Reto: Se necesita más mecanizado.

Solución: Procesos secundarios propios; uso de proveedores confiables.

Complexus es selectivo en cuanto a qué procesos no convencionales debe tener internamente. Dos procesos que añadió recientemente son la soldadura láser y la marcación láser. Aunque el taller ha contratado estos procesos láser, los tiempos de entrega extendidos lo motivó a añadir estas capacidades, especialmente porque están entre las últimas operaciones a desarrollarse en componentes médicos antes de entregarse al cliente. El taller puede desarrollar estas operaciones en cuestión de horas, en lugar de esperar un día o más para que un vendedor externo las complete. Esto también permite enviar los componentes al departamento de ensambles del taller para un envío más rápido de los dispositivos completados a los clientes.

Sin embargo, Complexus continúa contratando procesos como el anodizado, pasivación, tratamiento térmico y electropulido con proveedores confiables, en lugar de lidiar con ácido nítrico y otros químicos usados normalmente en esos procesos. David dice que el taller puede enviar partes para el tratamiento térmico en la tarde y tenerlas de vuelta en la mañana. Al no tener todos estos procesos secundarios internamente, el taller puede concentrarse completamente en sus capacidades núcleo de mecanizar con precisión componentes complejos.

Reto: Consejo de diseño para manufactura requerido por los clientes.

Solución: Mayor capacidad de ingeniería.

Complexus se esfuerza por trabajar de cerca con los ingenieros de diseño de sus clientes para desarrollar una estrategia efectiva para la manufactura de componentes y ensambles, eliminando proactivamente los potenciales problemas de mecanizado en una etapa temprana. Dando este paso crítico de forma temprana, la compañía tiene la capacidad de ayudar a refinar los diseños de nuevos productos de modo que los componentes complejos pueden ser producidos a un costo más competitivo. De hecho, David dice que el taller se ha vuelto agudo en identificar tempranamente problemas de mecanizado en el proceso a través de su capacidad de diseño para la manufactura (DFM).

Michael dice que en algunos casos los clientes consultan con Complexus casi en la etapa de diseño de un nuevo producto. En otros casos, los clientes se acercan al taller con un modelo 3D CAD o un prototipo (a menudo producido por manufactura aditiva), pidiendo un consejo para mejorar el diseño que pueda simplificar la producción. Tanto David como Michael están involucrados generalmente en estas discusiones iniciales. Sin embargo, ambos dicen que la compañía tiene suerte de contar con Randy Bender, vicepresidente de ingeniería con 32 años de experiencia en mecanizado, disponible para explorar a profundidad las potenciales modificaciones de diseño. Al notar la importancia de ofrecer un consejo DFM, Complexus ha incrementado su equipo de ingeniería de manufactura a siete personas.

Reto: Cumplimiento de la regulación FDA.

Solución: Validación disciplinada; trabajo documental.

En 2009, Complexus logró certificarse a la revisión ISO 9001:2008 y al estándar ISO 13845:2003 para la manufactura de dispositivos médicos. Sin embargo, su cliente más grande audita el taller al sistema de calidad CFR 820 más estricto del FDA (las regulaciones de la agencia federal para el sistema de calidad para dispositivos médicos), el cual requiere una validación estricta de varios procesos de manufactura especiales. Esta validación era tan extensa que los consultores de calidad del cliente del taller realizaban visitas para ofrecer asistencia. Además, el taller tenía que ser tan efectivo con la documentación como lo era con el mecanizado. David dice que Mark McIntosh, gerente de calidad, ha sido una parte integral del éxito y mantenimiento ISO/regulatorio/FDA del taller.

Michael dice que la validación no era tan mala para los centros de mecanizado convencionales, porque los OEMs de máquinas-herramienta ofrecen datos para verificar el desempeño de la máquina. En su lugar, él dice que el gran reto era validar la capacidad propia de marcación láser y soldadura láser del taller, al punto que necesitaba confirmar que el voltaje de entrada al equipo era consistente. Aquí es donde la adopción de una nueva tecnología de manufactura comprobó su utilidad. Por ejemplo, uno de los marcadores láser del taller es un nuevo láser de fibra. A diferencia de otro marcador láser YAG, no hay degradación de la lámpara con la que sortear, lo que significa que siempre tendrá una salida del rayo consistente.

Reto: Desarrollar talento en el taller.

Solución: Entrenamiento interno.

Complexus participó en la edición 2004 de nuestra encuesta anual de mercado Top Shops y fue un ganador del Programa de Honor en la sección de Recursos Humanos de la encuesta. Era uno de los pocos talleres encuestados que ofrecían 40 o más horas de entrenamiento anual a cada empleado del taller. Complexus también ofrece beneficios médicos pagados, programas anuales de promoción/revisión y programas de desarrollo de liderazgo, no sólo para atraer nuevos talentos, sino también para ayudar a retener a los empleados talentosos.

David dice que el entrenamiento interno es la clave para el tipo de trabajo complejo que se desarrolla allí, especialmente con respecto al sistema de calidad del taller que requiere una documentación del proceso disciplinada y precisa. El taller no necesariamente busca prospectos para el taller con experiencia en mecanizado. En cambio, ha tenido éxito en traer personal sin experiencia directa en el mecanizado, pero que tienen el deseo e interés en aprender más de la técnica. Complexus también ha preparado gente de su propia empresa, por ejemplo, una persona que antes había trabajado en el departamento de envíos y recibos del taller y quería ser operador de máquina. Durante mi visita, él estaba haciendo seguimiento a una persona experimentada.

Operación limpia

Complexus es similar a otros exitosos talleres metalmecánicos de la industria médica en que sus instalaciones son limpias, organizadas y bien iluminadas. De hecho, el taller incrementó recientemente su espacio a más de 3,700 metros cuadrados. Como parte de la expansión, añadió más ventanas para permitir la entrada de más luz natural que iluminara todo el espacio y mejoró su sistema de iluminación. El sistema de iluminación anterior proveía 40 velas de intensidad de luz, pero el nuevo sistema provee 175 velas. La mejor iluminación les permite a los empleados ver más fácilmente las rebabas o reconocer signos de vibración durante el mecanizado de las piezas. Este tipo de ambiente de manufactura también es más atractivo para los clientes del taller cuando lo visitan, porque la limpieza y organización es también la naturaleza de la industria médica.

CONTENIDO RELACIONADO

-

Industria aeroespacial mexicana: Panorama 2016

México se consolida como una región estratégica para la manufactura de componentes aeronáuticos de nivel mundial. Principalmente, la producción está enfocada en la fabricación de partes para completar el ciclo terminal de una aeronave. El reto está en atraer pequeños y medianos proveedores.

-

Industria automotriz: el crecimiento en México en 2019

Si bien la producción de vehículos hasta agosto tuvo una ligera disminución, se espera que el año termine bien para los fabricantes de autos y autopartes. Los principales países a los que México exporta siguen siendo Estados Unidos, Canadá y Alemania.

-

Industria automotriz sigue moviendo la economía de México

México se ha posicionado como el octavo productor de vehículos en el mundo. La industria automotriz aporta el 19.8 del PIB manufacturero del país.

.jpg;width=70;height=70;mode=crop)