Panorama global y local de la industria aeroespacial

En los últimos años, la industria aeroespacial ha manifestado una creciente demanda en avances relacionados con el desarrollo de nuevos materiales para la fabricación de diversos componentes, que requieren la mejora de su rendimiento en diferentes condiciones de temperatura y carga.

El interés en el fortalecimiento de este sector es tal, que se estima que en el año 2025 la inversión global alcance los 430.87 billones de dólares. Esto implica, en países desarrollados y en aquellos en vías de desarrollo, más oportunidades y retos para el estudio y fabricación de nuevos materiales.

Contenido destacado

Estos materiales deben considerar un bajo costo de producción y reciclabilidad, así como reducción en peso y prolongación de su vida útil en relación con su uso en aplicaciones estructurales. De esta manera, en el diseño de vehículos de transporte para este sector se busca priorizar la eficiencia en el rendimiento del combustible, aumentar la carga útil de las aeronaves y mejorar el alcance de vuelo, para reducir costos operativos.

De manera paralela, estas oportunidades relacionadas con innovaciones científicas y tecnológicas, como distintivo de competitividad para el desarrollo de productos y servicios, han detonado un importante número de proyectos de investigación en el sector aeroespacial, que ha conjuntado el esfuerzo humano y múltiples disciplinas, tanto del sector público como del privado, con miras a una mejor comprensión de las propiedades fundamentales de la materia que pueden conducir a nuevos materiales y mejores procesos de fabricación en la Tierra.

La confianza en el fortalecimiento del sector aeroespacial ha promovido que empresas como General Electric hayan considerado establecer alianzas estratégicas con una entidad como Querétaro y CIDESI.

El laboratorio nacional de la Estación Espacial Internacional (ISS) es un gran ejemplo de un modelo de asociación público-privada, que abre las increíbles posibilidades del entorno de investigación de la estación espacial a una amplia gama de investigadores, empresarios e innovadores que podrían crear mercados completamente nuevos en el espacio.

Dentro de la Unión Europea, países como Francia —donde se encuentra el Aerospace Valley, conformado por grupo de empresas de ingeniería aeroespacial e instituciones de educación superior—, han procurado mantener un equilibrio en las prioridades de investigación y desarrollo para el país, que incluyen el fortalecimiento de este sector mediante el establecimiento de programas científicos, de acceso a la observación del espacio, desarrollo de tecnologías satelitales, programas espaciales y avance en materiales estratégicos, que cumplan con los requerimientos mencionados.

De esta manera, 8500 científicos están activos en el territorio del Aerospace Valley, lo que representa el 45 % del potencial de I + D nacional francés en el sector aeroespacial.

El interés en el fortalecimiento de este sector a escala mundial se ha dado de tal manera que la producción aeroespacial ha alcanzado un alto grado de globalización, descentralizándose gradualmente de Europa y Estados Unidos hacia países con economías emergentes como Brasil, Rusia, China e India, que cuentan con un mercado cada vez más complejo para la industria local del transporte, así como el interés en fortalecer el vínculo con instituciones dedicadas a investigación y desarrollo.

Al respecto, México presentó en los últimos 15 años, hasta 2019, un crecimiento sostenido en este sector de alrededor del 14.3 %, que fue gravemente afectado en 2020 por la pandemia ocasionada por el COVID-19, y ahora, con favorables expectativas a una plena recuperación estimada en 2023, de acuerdo con datos proporcionados por FEMIA, y cuya prueba lo demuestra la reciente creación del Clúster Aeroespacial en Sinaloa, que en conjunto con los de Chihuahua y Querétaro representan un importante polo de atracción para inversión pública y privada.

La confianza en el fortalecimiento de este sector ha promovido que empresas como General Electric hayan considerado establecer alianzas estratégicas y las sostenga hoy con una entidad como Querétaro y CIDESI, uno de sus Centros Públicos de Investigación del Sistema CONACYT, con el propósito de establecer lazos de cooperación en el uso de tecnologías de vanguardia y manipulación de materiales metálicos para la industria aeroespacial.

De igual manera, en respuesta a la confianza en las oportunidades de desarrollo que representa este sector para México, organismos como el Consejo Potosino de Ciencia y Tecnología (COPOCYT), a través del Sistema de Ciencia, Tecnología e Innovación del Estado de San Luis Potosí, ha considerado al sector aeroespacial como un área estratégica de desarrollo para la entidad.

Investigación y desarrollo en materiales para la industria aeroespacial

Aunque el aluminio y sus aleaciones fueron ampliamente utilizados hasta mediados de los años ochenta, su uso en la industria aeroespacial ha decrecido debido a la presencia de materiales compuestos de base cerámica o polimérica, como materiales ligeros alternativos a los metales.

No obstante, el estudio y desarrollo de nuevas aleaciones, con litio en su composición para aplicaciones de fuselaje de larga vida útil, así como materiales compuestos, ha permitido que globalmente, en instituciones públicas y privadas de corte tecnológico y científico, se estudie el efecto de materiales reforzantes de naturaleza micro y nanométrica en la mejora del desempeño mecánico de este grupo de aleaciones ligeras.

Esto ha logrado optimizar sus propiedades en relación con su resistencia al desgaste, la resistencia mecánica a altas temperaturas y la resistencia a la corrosión.

De igual manera que con el aluminio, las aleaciones de magnesio empleadas, por ejemplo, en las carcasas de engranajes en aviones y helicópteros, o titanio, utilizado en los elementos de sujeción, fuselaje y tren de aterrizaje de aviones, son ampliamente consideradas por grupos de estudio para el mejoramiento de sus propiedades mediante el desarrollo de materiales compuestos.

Aun cuando las aleaciones base níquel son las que hoy tienen un mayor campo de aplicación e interés en el desarrollo de componentes de alto desempeño para la industria aeroespacial, debido a su uso en la fabricación de álabes de turbina, discos y piezas críticas de motores de reacción, nuevas aleaciones se desarrollan, como es el caso reciente de aleaciones de alta entropía (HEA, por sus siglas en inglés).

Investigación en nuevas aleaciones

Las HEA constituyen un grupo de materiales que pertenecen a un campo completamente nuevo y en sus fases iniciales de exploración, siendo su estudio de alto interés internacional y con una creciente atención por parte de científicos mexicanos.

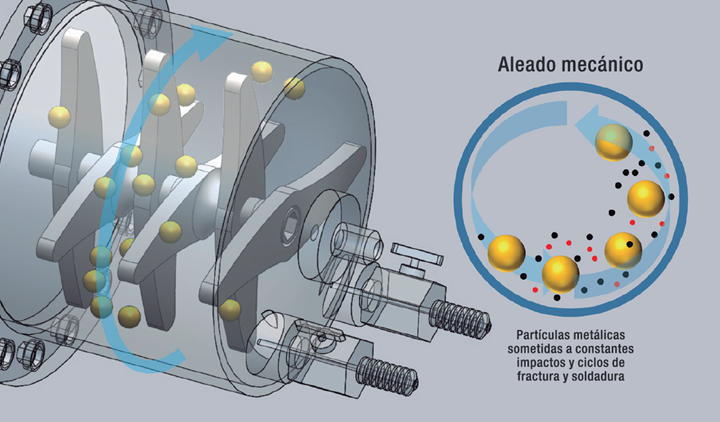

Ilustración esquemática del método de aleado mecánico utilizado para sintetizar aleaciones de alto desempeño. Este proceso es llevado a cabo en estado sólido e implica ciclos de soldadura en frío y fractura de partículas de polvo metálico mezcladas en un molino de bolas de alta energía para producir aleaciones o materiales compuestos.

Esto debido a que representan una excelente alternativa en el diseño de álabes para turbinas como parte de sistemas de propulsión para misiones de exploración espacial. Su relación fuerza-peso elevada presenta, además, buena resistencia a la oxidación, a la fatiga, a temperaturas elevadas, al desgaste, además de que su peso ligero y la fluencia proveen un conjunto de características que convierte este grupo de aleaciones en materiales excelentes para compresores, cámaras de combustión, boquillas de escape y aplicaciones de carcasa de turbina de gas dentro del motor de turbina de gas.

Las HEA son grupos de materiales avanzados formados por al menos cinco elementos principales en proporción equiatómica o cercana a variaciones equiatómicas. La estructura y fases formadas en este particular grupo de aleaciones depende del número de elementos aleantes, así como de su naturaleza y proceso de síntesis. Este grupo de aleaciones presenta una buena relación entre propiedades mecánicas y ligereza, así como resistencia a la corrosión y a altas temperaturas, con buenas propiedades eléctricas y electroquímicas.

Estas características han hecho que una multitud de instituciones internacionales y nacionales como CIATEQ, mediante un proyecto apoyado por el COPOCYT (FME/2021/SO-02/11), consideren su aplicación en el campo aeroespacial mediante diversas técnicas de manufactura.

Desarrollo de materiales compuestos de matriz metálica (MMC)

De manera paralela a la alteración en la composición química de las aleaciones, en busca de mejorar su desempeño mecánico, los avances en el uso de micro y nanomateriales, como agentes reforzantes, ha representado un impulso notorio en la síntesis de materiales compuestos.

Los materiales compuestos de matriz metálica están constituidos por una multitud de agentes reforzantes de diferente naturaleza, como partículas y fibras que actúan como elementos de transferencia de los esfuerzos o cargas hacia la matriz metálica, que pueden afectar las propiedades físicas y mecánicas de una aleación, resultando en recursos atractivos para aplicaciones novedosas.

Esta clase de materiales combina las propiedades de las fibras y partículas en las escalas micro y nanométrica, con las propiedades de la aleación, lo que conduce a mejoras notables en cuanto a alta resistencia específica, alta rigidez específica, resistencia al desgaste y a altas temperaturas.

Tal es el caso del compuesto comercial de aluminio de grado aeroespacial SupremEX 640XA, muy utilizado en aplicaciones para la aviación y el espacio, que otorga un rendimiento mejorado en componentes de motores aeronáuticos y estructuras de aeronaves, debido a que es 60 % más ligero que el acero y 36 % más ligero que el titanio, pero con propiedades de alta resistencia, rigidez y fatiga que aumentan significativamente la capacidad y la vida útil de un componente.

Sin embargo, la literatura contempla una muy extensa variedad de agentes reforzantes, entre los que se pueden mencionar los nanotubos de carbono y grafenos usados en el reforzamiento de aleación de grado aeroespacial, como la 2014, 2024 y 7075.

Manufactura aditiva para la manipulación de materiales metálicos

Los procedimientos y tecnologías para manipular aleaciones y materiales compuestos son variadas; sin embargo, el uso de la manufactura aditiva ha crecido en la industria aeroespacial, siendo primero utilizada en la creación de prototipos para validar el producto hasta llegar a convertirse en un proceso clave en el sector aeroespacial.

Ahí se puede obtener un beneficio mayor gracias a las características de este proceso de fabricación, y más aún cuando el material fuente, constituido por aleaciones o materiales compuestos, puede ser manufacturado localmente, mediante el apoyo de universidades o centros de investigación.

Los métodos de preparación de aleaciones HEA y materiales compuestos incluyen numerosas tecnologías; sin embargo, las rutas de pulvimetalurgia y aleado mecánico son una forma adecuada de fabricar MMC con dispersión homogénea de refuerzos en matrices.

Este método es un procesamiento de polvo en estado sólido que incluye numerosos eventos de soldadura en frío, fractura y resoldadura de partículas de polvo en un molino de alta energía. El procedimiento está orientado a la fabricación de aleaciones y compuestos, imposibles de producir por rutas convencionales de metalurgia. Los materiales compuestos fabricados por medio de esta técnica exhiben propiedades interesantes e isotrópicas a un costo relativamente bajo.

Esta ruta sólida o síntesis mecánica de materiales avanzados en polvo representa un método atractivo para la producción de fuentes de alimentación en polvo y para la manufactura de componentes mediante técnicas de fabricación aditiva, como lo han reportado científicos de la Universidad Politécnica de San Petersburgo en Rusia, a través de su investigación relacionada con la síntesis de una aleación HEA CoCrFeNiMnW0.25 por aleado mecánico para su posterior manipulación por manufactura aditiva.

Las tecnologías basadas en manufactura aditiva presentan ventajas inigualables, considerando en tales ventajas como material fuente, nuevas aleaciones o materiales compuestos.

Esto permite, además de la libertad de diseño, la construcción de estructuras a partir de materiales avanzados, en geometrías externas e internas complejas, fuera del alcance de los procesos de fabricación convencionales y en operaciones de recuperación de dimensiones. Esta combinación de tecnologías y métodos representa un papel importante en procedimientos de reparación, reacondicionamiento y remanufactura.

Formación de alianzas para el fortalecimiento del sector aeroespacial

Los desarrollos anteriores se enfocan hacia una reducción de peso y el uso eficiente de la energía empleada en sistemas de propulsión, considerando para tal propósito el uso de materiales estructurales más ligeros o con una mayor eficiencia termodinámica del motor.

Para tal propósito, la formación de alianzas de cooperación entre la academia y la industria, con el soporte del Estado, permite llevar a cabo la generación de conocimiento de frontera, así como el uso y desarrollo de tecnologías de vanguardia en busca de beneficios para la sociedad, alineados y en concordancia con políticas gubernamentales en todo el mundo, hacia la reducción de emisiones como uno de los más grandes desafíos tecnológicos y científicos.

CONTENIDO RELACIONADO

-

Un vistazo a las principales industrias en 2019

Industrias como la automotriz, aeroespacial y de moldes tendrán diferentes retos y oportunidades durante 2019.

-

Industria aeroespacial en México: oportunidades y nuevas fronteras

Pese al descenso en la demanda de refacciones y componentes originales debido a la pandemia, los actores de la industria aeroespacial de México esperan una recuperación del sector para este año.

-

Industria aeroespacial de México sigue creciendo

El sector aeronáutico mexicano continua su crecimiento constante luego de nueve años, con un aumento anual de 17.2%. Actualmente, México cuenta con más de 300 empresas aeroespaciales, 80% de las cuales son manufactureras. Pero en este sector aún quedan retos por afrontar y nichos por satisfacer.