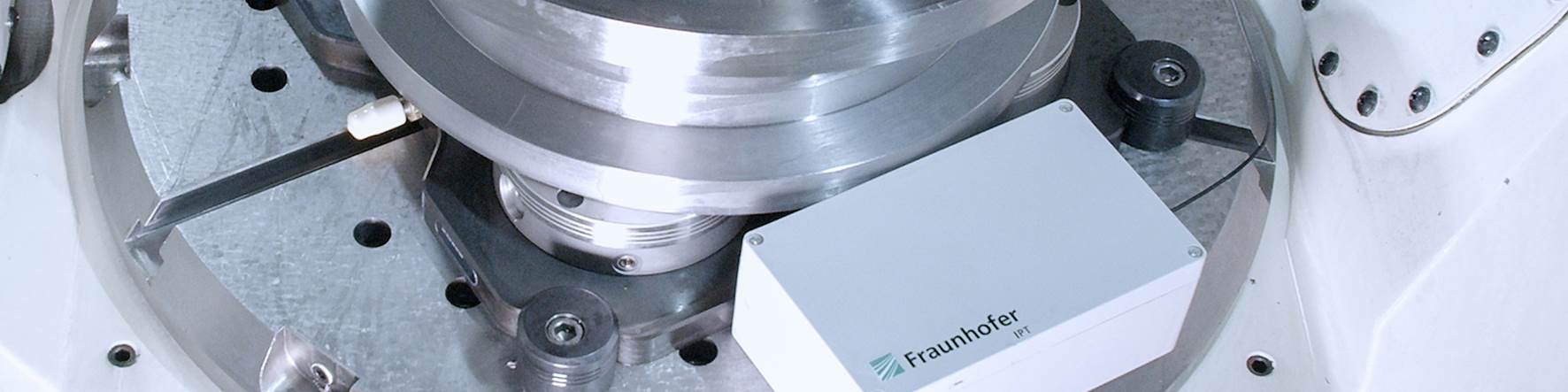

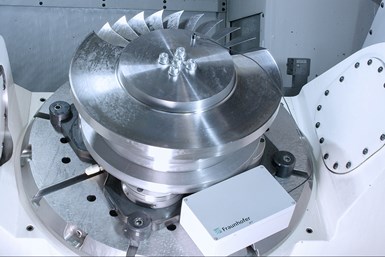

Control de colisiones mediante sensor 5G en máquina-herramienta.

Crédito: Fraunhofer IPT (Foto: Paperplane Productions)

Los procesos de producción complejos en sistemas de manufactura altamente flexibles y en red requieren que todos los procesos y sistemas distribuidos puedan intercambiar sus datos de manera confiable y con tiempos de retraso breves.

Para esta llamada “Comunicación Ultra Confiable y de Baja Latencia” (URLLC en inglés), el Proyecto de Asociación de Tercera Generación (3GPP) —una cooperación mundial para la estandarización de tecnologías de comunicación móvil— está desarrollando un nuevo estándar para futuros productos 5G.

El Instituto Fraunhofer de Tecnología de Producción IPT y el proveedor sueco de comunicaciones móviles Ericsson están probando las funciones URLLC en Aquisgrán utilizando un escenario de producción real para el control de colisiones en máquinas-herramienta.

Dominar procesos de manufactura como el fresado de componentes de alta complejidad significa, sobre todo, detectar rápidamente las desviaciones en el movimiento de la herramienta y reaccionar ante ellas en pocos milisegundos. Los sensores integrados en la máquina se pueden utilizar para registrar datos de proceso.

El nuevo estándar de comunicaciones móviles 5G puede garantizar que los datos obtenidos se transmitan inalámbrica, rápida y fiablemente, de tal manera que la máquina herramienta pueda responder a los cambios en el proceso antes de que se dañe el componente.

En la aplicación de detección de colisiones, que ahora se está probando en Aquisgrán, un sensor detecta la colisión de la herramienta de mecanizado con el componente tan rápidamente que la máquina se puede detener a tiempo en cualquier momento. De esta manera, a veces se pueden evitar daños inmensos, por ejemplo, en el husillo de la máquina, sin intervención humana.

El sistema de prueba 5G logra velocidades de datos aún más altas y latencias más bajas en el espectro mmWave. Se utiliza un nuevo sistema de prueba modular de Ericsson para cumplir con las especificaciones URLLC requeridas. Para ello, el sistema de prueba opera en el rango de longitud de onda milimétrica (mmWave), un nuevo espectro 5G con frecuencias entre 24 y 28 gigahercios que se puede solicitar a la Agencia Federal de Redes de Alemania, con efecto inmediato.

Si bien más de 80 empresas han asegurado sistemas 5G estacionarios en el rango de frecuencia de 3,7 a 3,8 gigahercios en Alemania, el rango de longitud de onda milimétrica es hasta ahora nuevo y apenas se prueba en producción.

Sin embargo, el rango espectral más grande permite velocidades de datos aún más altas y latencias más bajas que en los sistemas anteriores, por lo que ahora se pueden implementar aplicaciones particularmente críticas en el tiempo, como la detección de colisiones.

Monitoreo de colisiones en máquinas-herramienta sirve como modelo para otras aplicaciones

El nuevo sistema de prueba de Ericsson en el rango de longitud de onda milimétrica ahora está siendo probado y probado por Fraunhofer IPT en el 5G-Industry Campus Europe. “El caso de uso extremadamente crítico para la latencia de la detección de colisiones en particular nos brinda una buena oportunidad para explotar el potencial del rango de frecuencia adicional y llevar los procesos de fabricación industrial al límite”, dice Jan-Peter Meyer-Kahlen, director de Eurolab de Ericsson.

“Esto significa que ahora podemos monitorear y controlar procesos que anteriormente eran técnicamente casi imposibles de dominar debido a su complejidad. Al permitirnos capturar y procesar los enormes volúmenes de datos generados en el proceso de fresado en un tiempo muy corto y retroalimentarlos en la máquina-herramienta, el 5G abre campos de aplicación completamente nuevos para nuestros socios del proyecto”, añade Niels König, coordinador del 5G-Industry Campus Europe en Fraunhofer IPT.

CONTENIDO RELACIONADO

-

Tres ejemplos de cómo automatizar su máquina CNC con un robot colaborativo

Reunimos algunos casos de éxito de talleres metalmecánicos alrededor del mundo que encontraron en los robots colaborativos la solución a sus desafíos diarios de producción y la forma más accesible para automatizar sus flujos de trabajo. Ahora, los operarios despliegan sus habilidades en donde son más necesarias, y los cobots se encargan del resto.

-

2,7 millones de robots industriales desplegados en fábricas de todo el mundo: IFR

De acuerdo con el reporte de la IFR, del total de robots industriales que estaban operando en el mundo en 2019, 40,300 unidades estaban en México. Se reporta una caída en las ventas de nuevos equipos en la mayoría de mercados y un aumento en la demanda de robots colaborativos.

-

Guía para implementar un robot colaborativo en sus máquinas CNC

En tiempos de distanciamiento social, nada mejor que analizar el flujo de operaciones en su taller y determinar en qué áreas la automatización es el camino para elevar su productividad y reasignar tareas operativas. El uso de robots colaborativos puede significar un importante atajo.