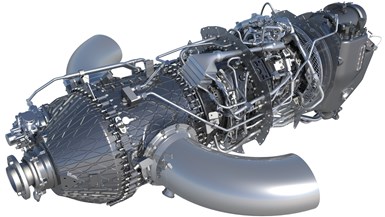

Manufactura aditiva en serie de casquillos de boroscopio para motores turbofán de engranajes del Airbus A320neo.

Crédito: MTU Aero Engines / EOS

Como bien se ha discutido en columnas anteriores, la manufactura aditiva ha llegado para revolucionar diferentes sectores industriales con nuevas posibilidades en la producción de partes y componentes.

Esta tecnología ha posibilitado la creación de partes complejas, ligeras y de alto desempeño que era difícil o imposible manufacturar con tecnologías tradicionales. En este artículo exploraremos algunas de las aplicaciones de mayor importancia en la industria aeroespacial.

Eliminando restricciones y creando diseños más complejos

La producción directa desde datos del dibujo digital de una pieza elimina las restricciones que el uso de herramentales genera. Esto permite que los diseñadores e ingenieros ahora sean libres de diseñar componentes con estructuras internas altamente complejas, motores y turbinas con un número menor de partes.

Dado que la industria aeroespacial usualmente requiere ensambles muy complejos, cualquier diseño que simplifique esto es recomendable por la reducción de tiempo y costos, e incluso de fallas debido a los diferentes métodos de unión utilizados por el sector.

Ejemplos de aplicaciones exitosas

El motor Advanced Turboprop (ATP) fue, según GE, el primer motor de avión comercial de la historia con una gran parte de componentes fabricados mediante métodos de manufactura aditiva.

Crédito: General Electric.

Empresas como General Electric han explorado la tecnología por más de 10 años. En 2012 desarrollaron una boquilla de inyección de gasolina que de 20 partes se redujo a una sola, con una disminución de 25 % de peso y una minimización de los tiempos de ensamble. Rolls Royce en el año 2016 dio a conocer el componente de una turbina impreso en 3D —el más grande de la época— conformado por 48 álabes impresos en titanio, ensamblados en un anillo de titanio de 1.5 metros de diámetro, que fueron probados en vuelo en un Airbus A380 para demostrar la versatilidad de la tecnología.

Esto es un ejemplo de cómo, mediante las tecnologías de manufactura aditiva, es posible pasar de las etapas de investigación y prototipado a las de aplicaciones finales en tiempos nunca vistos, maximizando las ventajas competitivas y financieras que los productos desarrollados traen al mercado.

Algunas otras manufactureras esperan incrementar su productividad al adoptar por completo estas tecnologías. Con partes impresas en 3D, Boeing estima generar ahorros de entre 2 y 3 millones de dólares por aeronave. Airbus, por otra parte, en su avión de nueva generación A320 utiliza turbinas de propulsión en las que componentes impresos en 3D aumentan la eficiencia y reducen costos de consumo energético durante el vuelo.

Impresión de piezas en aeronaves

Pero no todos los componentes fabricados por manufactura aditiva se encuentran en las turbinas de las aeronaves, sino dentro de las mismas aeronaves.

Por ejemplo, en 2015 se recibió autorización por parte de la FAA (Administración Federal de Aviación de Estados Unidos) para el uso de piezas impresas en 3D dentro de un jet comercial, en este caso la carcasa de alojamiento para sensores de temperatura utilizados en los Boeing 777. También se han fabricado herramentales que facilitan la manufactura de las alas de un Boeing 777, fabricados con fibra de carbono y compuestos plásticos (este herramental figura entre los récords Guinness como la pieza sólida impresa en 3D más grande que ha sido creada).

El impacto en el sector ha sido revolucionario. Actualmente la tecnología no solo se utiliza en la generación de componentes como los mencionados, sino para la creación de prototipos funcionales, herramentales, manufactura de piezas de reemplazo/refacciones y validación, entre otras aplicaciones. Las metodologías de diseño antes usadas para la ideación de componentes también ha sido impactada.

Hoy, técnicas de diseño apoyadas por inteligencia artificial son ampliamente utilizadas para generar opciones nunca antes vistas, que potencializan las características mecánicas y térmicas de los nuevos productos.

En la actualidad, el diseño generativo y las herramientas de creación de estructuras reticulares, entre otras, son herramientas que todo ingeniero de producto del sector aeroespacial debe dominar, puesto que para lograr la optimización de un componente del sector, por lo general, se utiliza una combinación de ambas herramientas.

De esta manera podemos concluir que cada día se encuentran nuevas posibilidades para el sector aeroespacial, que ofrecen ventajas en términos de reducción de peso, personalización, prototipado, reparación y mantenimiento, además de la creación de moldes y herramentales especializados.

CONTENIDO RELACIONADO

-

Los clústeres industriales y la recuperación de la industria en 2022

La relocalización de muchas líneas de producción hacia Mexico ha incrementado la actividad manufacturera en todas las regiones del país.

-

Nuevas aplicaciones para el rectificado electroquímico

Aprenda sobre el rectificado electroquímico, su papel en el mecanizado de aleaciones exigentes y cómo supera los retos del rectificado tradicional.

-

Las certificaciones de calidad en la industria aeroespacial

En los próximos años se vaticina un crecimiento constante de la industria aeroespacial.