Avances técnicos en fresadora mejoran el desempeño de un motor

Al reemplazar un proceso de soldadura por el mecanizado multipropósito de una forja sólida para crear los canales de enfriamiento del rotor, Siemens Norwood logró mejorar las calidades de vibración de un motor de inducción y reducir los tiempos totales de producción del rotor.

#formado

En algunos casos, una mejora a un proceso de mecanizado o la adición de una nueva capacidad de mecanizado lleva a mejoras en el desempeño de un producto final. Esta última ha sido la experiencia en la planta de motores Siemens Large Drives en la producción de sus motores horizontales de inducción AC superiores a NEMA que llegan hasta 18,000 caballos de potencia.

Esta exitosa línea de motores es producida en las instalaciones de manufactura de la compañía, las cuales llevan 119 años en Norwood, Cincinnati, Ohio. Los motores son usados en varias industrias, entre ellas, la minera, química, generación de energía, pulpa y papel, y petróleo y gas.

Contenido destacado

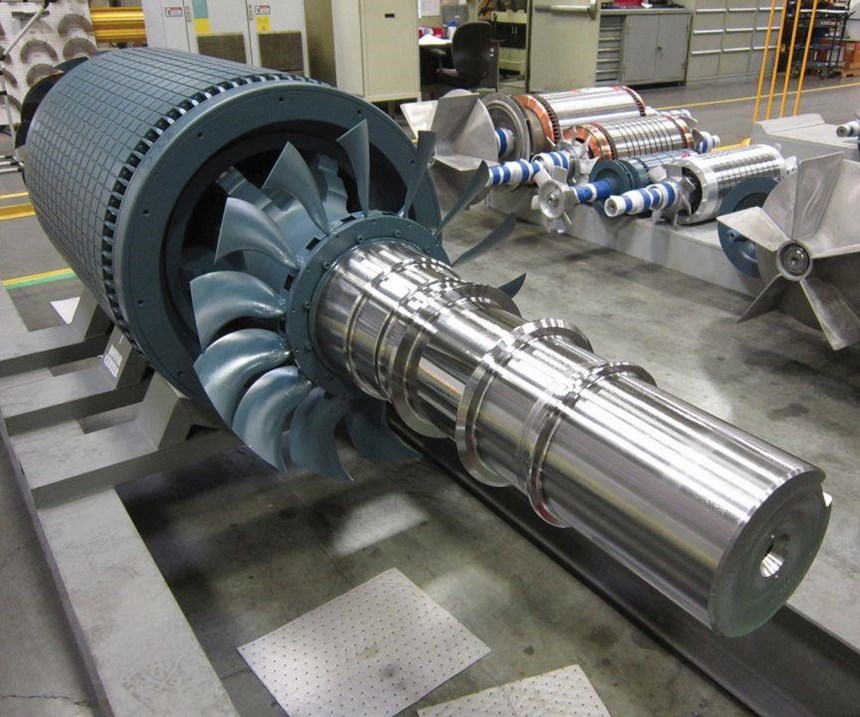

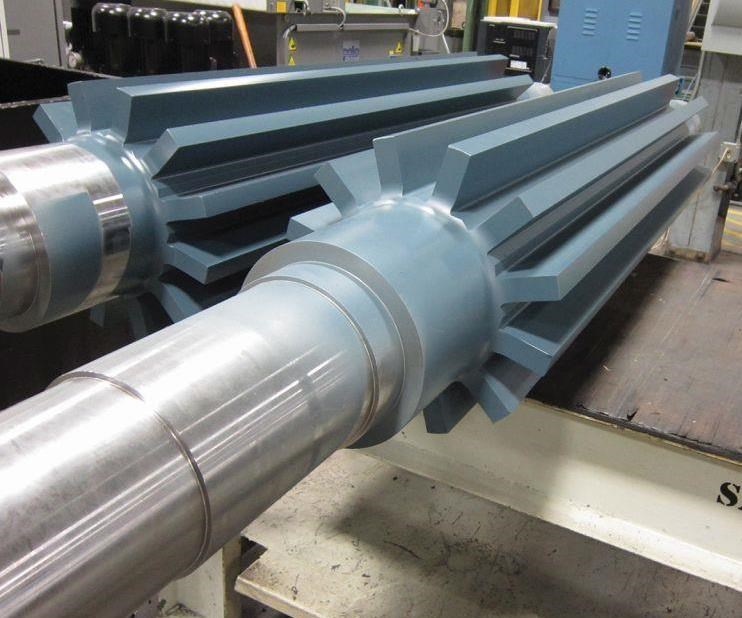

Un componente clave del motor es el eje del rotor que es alojado en un estator. Antonio Lassandro, ingeniero de manufactura senior en Siemens Norwood, dice que los rotores para estos motores varían entre 5 a 13 pies de largo y tienen diámetros desde 8.5 a 20 pulgadas. Hechos de forjas de acero, estos rotores (a los cuales el equipo los apoda “logs”) pueden pesar hasta 6,000 libras.

Para producir un rotor terminado a partir de una forja del eje se requieren varias operaciones de mecanizado, entre ellas, torneado de desbaste y acabado; fresado, taladrado y roscado; así como rectificado cilíndrico y bruñido manual con diamante para superficies clave. También se realizan operaciones de alivio de esfuerzos de los ejes del rotor y balanceo del ensamble final del rotor.

Aunque todas estas operaciones aún hoy se requieren, Siemens Norwood ahora puede completar todo el trabajo de mecanizado en una máquina multipropósito en sólo dos alistamientos, en lugar de enviar las piezas de trabajo a través de varios equipos, como tornos y fresadoras horizontales, como alguna vez lo hizo. Igualmente, se eliminó un proceso de soldadura manual que no sólo redujo enormemente el tiempo de manufactura del rotor, sino que también mejoró las características de vibración de los motores de la compañía.

Máquina de torno-fresado con un husillo de fresado en el eje B

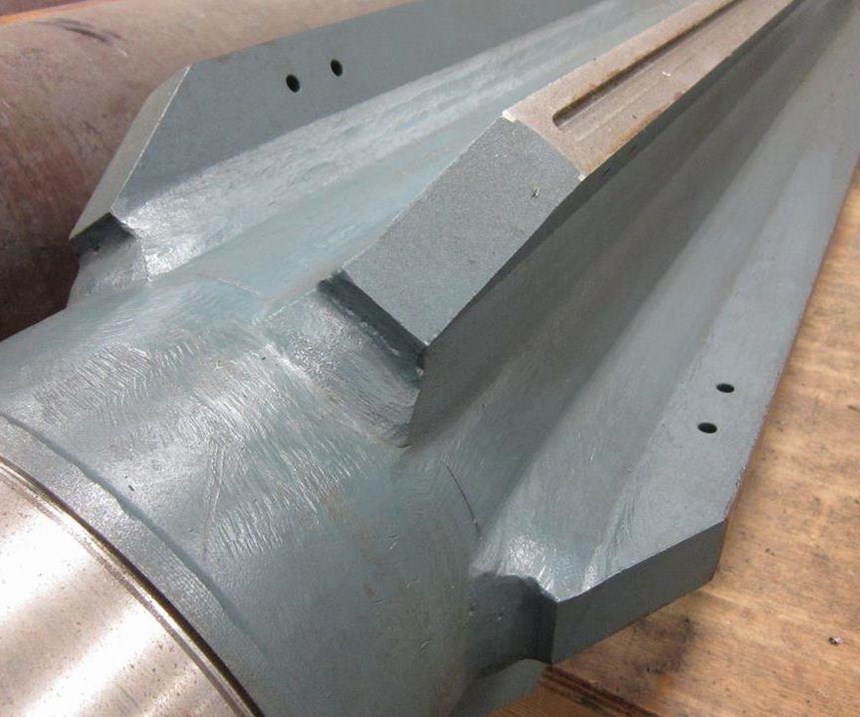

Para enfriar un estator durante la operación del motor, la sección del rotor en el interior del estator incluye cierto número de canales rectos y longitudinales, que sirven para dirigir el aire a través del estator y hacia fuera de él. Inicialmente, Siemens Norwood soldaba múltiples blancos rectangulares sobre la periferia de una forja de rotor cilíndrico para crear esos canales de enfriamiento (ver la foto).

Antes de la soldadura, los rotores eran torneados por desbaste en un torno y luego se enviaban a una fresadora horizontal de cuatro ejes que mecanizaba las partes planas donde se ubicarían los blancos para la soldadura.

El proceso de soldadura manual para cada rotor tomaba de 50 a 60 horas, y este enfoque significaba que eran necesarios otros pasos de manufactura subsecuentes. Por ejemplo, las soldaduras requerían inspecciones de calidad para asegurar que se había logrado una penetración adecuada y que las soldaduras estaban libres de grietas.

Además, generalmente se desarrollaba una operación de prebalanceo sólo para el eje antes de balancear el ensamble completo del rotor. Esto era necesario debido al desbalance natural que ocurría por la variación inherente en el espesor de soldadura resultante de un soldador a otro.

Además, las pesadas operaciones de soldadura creaban una buena cantidad de esfuerzos en el rotor. Kris Miller, gerente de ingeniería de sistemas, explica que como un motor se calienta durante su operación, hay cambios y movimientos de los esfuerzos en los rotores con el diseño del eje soldado, provocando un desbalance que es evidente en las pruebas de vibración.

Estos problemas motivaron la decisión de adoptar un proceso de mecanizado multipropósito usando una gran máquina de torno-fresado con un husillo de fresado en el eje B que podría fresar los canales de enfriamiento a partir de forjas de diámetro grande en un proceso que ahora la compañía llama “acanalado”.

Esta técnica permite completar los canales de enfriamiento en ejes grandes en sustancialmente menos tiempo que el diseño soldado, según lo describe la compañía.

Además, la consistencia del mecanizado para crear canales en comparación con la soldadura manual ha eliminado la necesidad de desarrollar el prebalanceo del rotor. Las buenas características de balanceo inicial del rotor también ayudan a eliminar la formación de lóbulos, que de otra forma podrían ocurrir durante las operaciones subsecuentes de rectificado cilíndrico, lo cual podría extender el tiempo total de balanceo del ensamble del rotor.

Después de considerar unas pocas marcas de máquinas de torno-fresado, la compañía escogió una M-80 Millturn de WFL, con casa matriz en Linz, Austria (las oficinas principales de WFL en EE.UU. están ubicadas en Wixom, Michigan, y Siemens Norwood compró esta máquina a través del distribuidor de WFL, Walker Machinery, en Cincinnati, Ohio. La máquina fue instalada en el otoño de 2015).

Hay cierto número de características de máquina requeridas para procesar efectivamente estos rotores, y el tamaño es una de ellas. La M-80 con contrapunto puede voltear piezas de trabajo de 39 pulgadas de diámetro sin los apoyos continuos y acomodar material entre centros hasta de 236 pulgadas de largo. También ofrece un husillo principal de 100 caballos de potencia y un husillo de fresado en el eje B de 80 caballos de potencia, que ofrece 220 grados (±110 grados) de rotación.

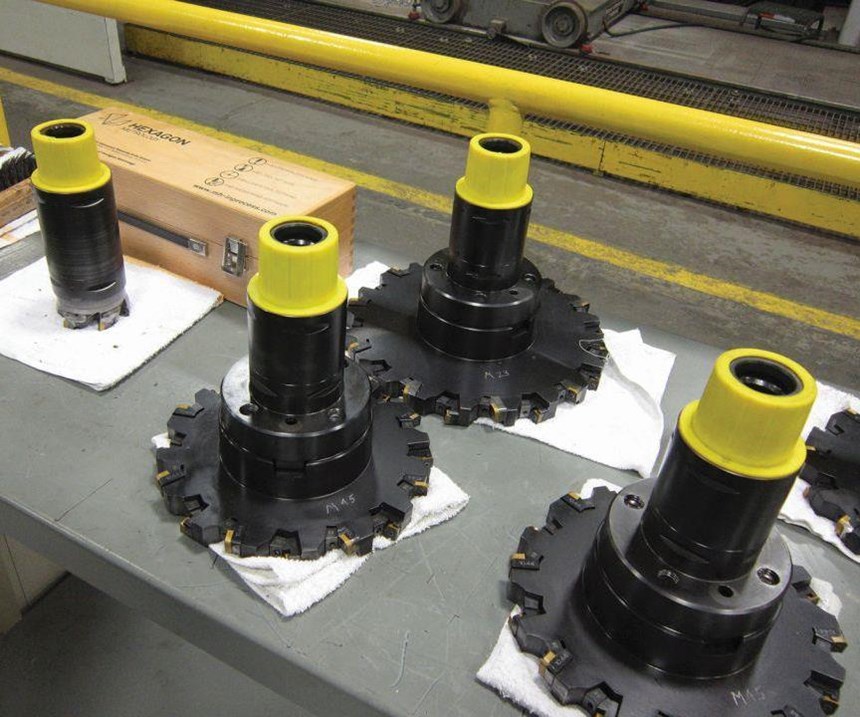

El señor Lassandro dice que cada una de las 72 estaciones del cambiador automático de herramientas es usada para una amplia gama de herramientas que tienen una interfaz de herramienta Capto C8. El diseño de cama inclinada de la M80 también es importante para ofrecer un fácil acceso del operador al área de trabajo durante los alistamientos.

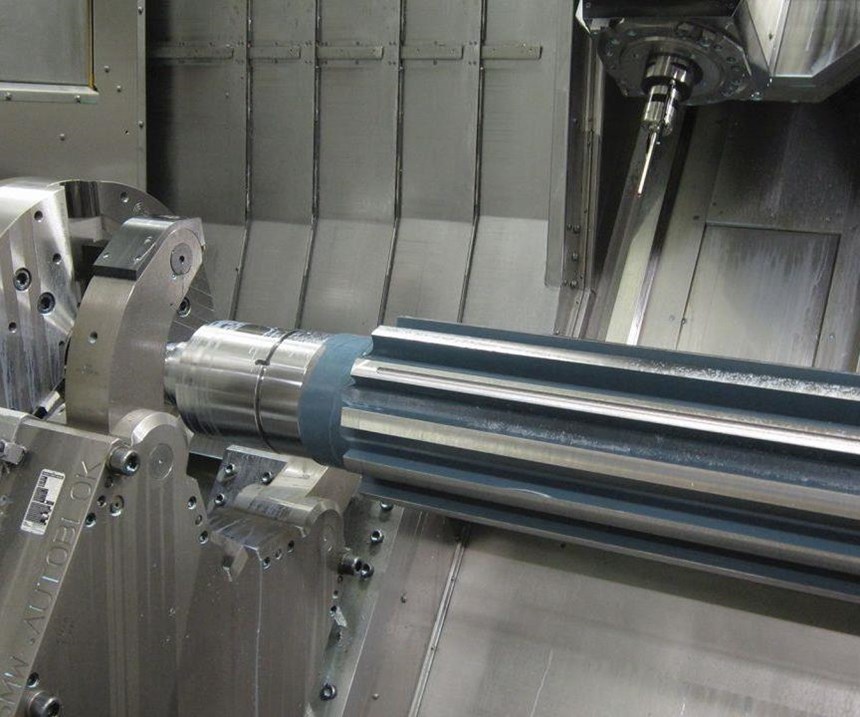

Debido a la longitud de estos rotores, se usan apoyos continuos programables de SMW Autoblok para dar un soporte adicional. Se compraron tres apoyos continuos con la máquina (dos grandes y uno más pequeño), aunque sólo dos están instalados en ella. Durante el acanalado, los apoyos continuos se sujetan a los diámetros de cada extremo del eje para dar rigidez adicional, minimizar la vibración durante el mecanizado y evitar el doblado de la pieza de trabajo.

Lassandro dice que la complejidad de la máquina lo enfrentó con una curva de aprendizaje de programación. Esta la superó él en parte mediante el entrenamiento en las oficinas de WFL en Linz. También fue útil que WFL desarrollara un programa de parte para un modelo del rotor que estaba siendo mecanizado durante unos cortes de prueba en vacío desarrollados en Linz para probar el proceso.

Luego, Lassandro trabajó de cerca con el departamento de ingeniería de Siemens Norwood de modo que se entendieran las capacidades de la máquina, y con los operadores de máquina para que ellos tuvieran una buena percepción del nuevo proceso, los códigos de mecanizado y los ciclos.

Dicho esto, aunque los modelos del rotor son similares, generalmente cada uno tiene pequeñas diferencias de diseño. Además, los rotores se mecanizan en lotes de uno o dos, no cientos, lo cual significa que se desarrollan nuevos programas con cierta frecuencia.

Por esto, Lassandro ha comenzado a construir una biblioteca de programas para estilos comunes de rotores que él puede llamar, cambiar el modelo 3D para el nuevo trabajo, y luego ajustar las diferentes profundidades de las flautas, los diámetros de rodamientos, especificaciones de chaveteros y demás, antes de regenerar un nuevo programa.

El tipo de herramienta usado para el acanalado depende de cuántos canales tiene un rotor en particular. Para ejes grandes que quizás tienen seis flautas, se usa una fresa frontal de alto avance de Sandvik para crear los canales de enfriamiento, porque hay un espacio amplio entre flautas. Para rotores que tienen muchas más flautas, se usa un cortador de ranuras de 10 pulgadas Sandvik (vea la foto al comienzo del artículo).

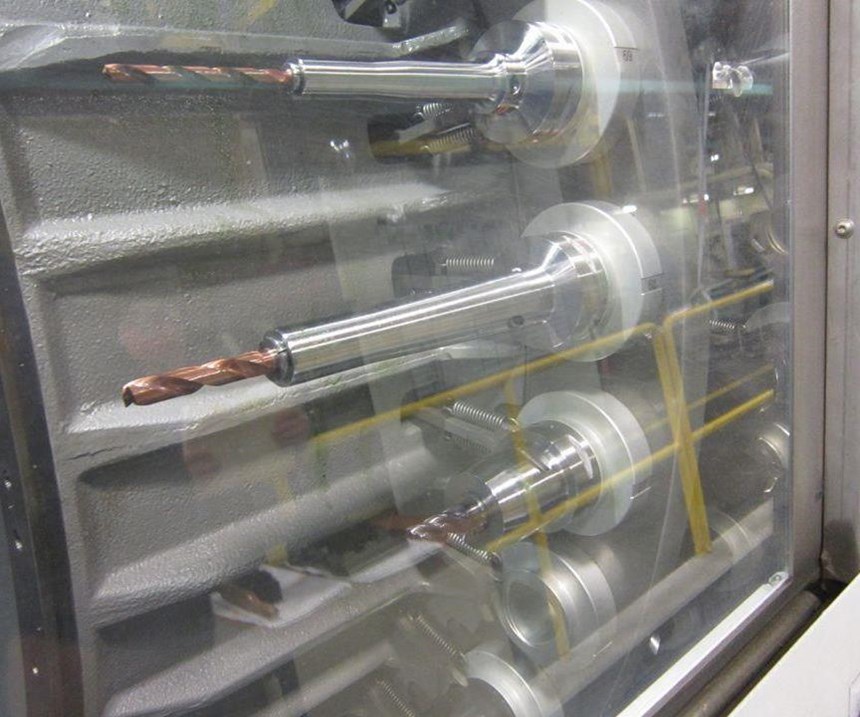

Las capacidades de la M80 también han hecho que en las instalaciones se use herramental de carburo en lugar de acero de alta velocidad, como tradicionalmente se usaba. Lassandro dice que se saca ventaja de la entrega de refrigerante de la M80 a través de la herramienta, a 1,160 psi, para proporcionar una evacuación efectiva de virutas mientras se usan las brocas de carburo sólido.

En algunos casos, tomaría varios minutos taladrar un agujero de 4 pulgadas de profundidad de corte en una fresadora horizontal picando con una broca de acero de alta velocidad de corte. Ese mismo agujero ahora toma sólo 15 segundos en crear sin picar y usando una broca de carburo sólido y la entrega de refrigerante a alta presión a través de la herramienta.

El sondeo de partes en proceso también juega un papel. Las herramientas pueden medirse automáticamente usando una sonda de alistamiento de herramientas de WFL, eliminando la necesidad de desarrollar mediciones de herramientas fuera de línea o separaciones manuales. Una sonda de activación por contacto M&H también se usa principalmente para ajustar todas las separaciones de la máquina.

Por ejemplo, después de completar el trabajo de acanalado en un rotor, la posición cero del eje C del rotor se determina sondeando un lado de una flauta para asegurar que el chavetero mecanizado en esa ubicación está posicionado precisamente en el centro de esa flauta.

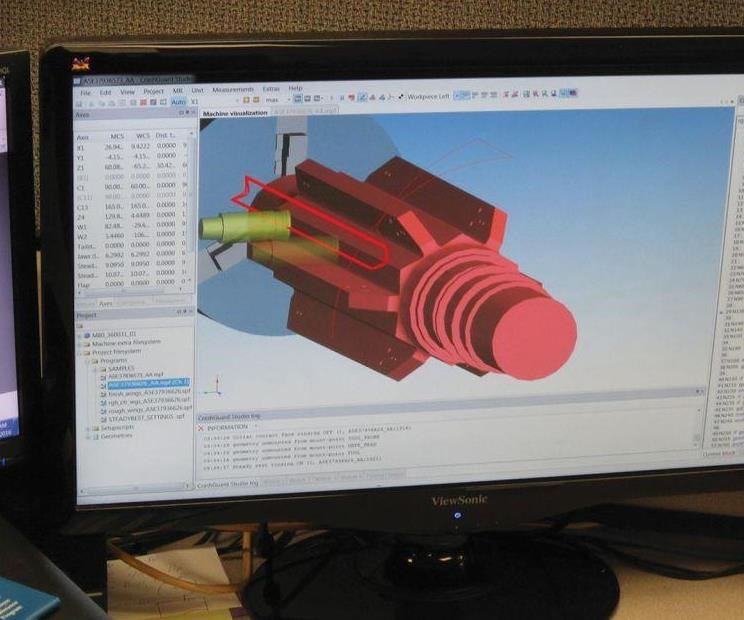

Cada programa de parte desarrollado es verificado a través del software de simulación fuera de línea Crash Guard Studio. Este software usa modelos CAD de todos los elementos de máquina, dispositivos de sujeción de trabajos, herramental y demás, para asegurar que no habrá interferencias o colisiones durante las operaciones reales en la máquina.

El software incluye una característica útil que le permite a Lassandro retirar rápidamente los elementos de sujeción del trabajo, como el contrapunto, para obtener una visión más clara del movimiento simulado de la herramienta de corte a lo largo de la parte.

Los operadores de la máquina también pueden acceder al Crash Guard desde el control Siemens 840D de la máquina, el cual muestra el movimiento de los elementos de la máquina en tiempo real y evita que ocurran accidentes en la primera corrida de un programa nuevo y en el alistamiento inicial de los dispositivos de sujeción.

Cuándo no usar máquinas multipropósito

Como la mayoría de compañías que compran una torno-fresadora, como la M80, Siemens Norwood es capaz de mecanizar muchas características de una pieza de trabajo en una sola sujeción. Dicho esto, generalmente hay tanto trabajo de acanalado por hacer en esa máquina que la compañía usará uno de sus tornos CNC tradicionales para desarrollar operaciones iniciales de torneado de desbaste para los ejes, en lugar de amarrarse al M80 para ese trabajo básico. Después del torneado de desbaste, esos ejes se envían de nuevo a la torno-fresadora para el acanalado. El torneado de acabado también podría completarse en el M80, a no ser que tenga mayor sentido enviar el rotor a otro torno para el torneado de acabado a fin de permitir que la torno-fresadora inicie otro trabajo de acanalado.

Por el contrario, cuando no hay mucho trabajo de acanalado programado, el taller puede correr trabajos de eje más sencillos que no requieren acanalado en la M80 para obtener la mayoría, si no todo el trabajo completo de torneado y fresado en un solo alistamiento. Eso elimina el trabajo en proceso (WIP) cuando los ejes requieren fresado, pero la fresadora horizontal está ocupada con otro trabajo.

Bruce Tillinghast, presidente de Walker Machinery, dice que Siemens Norwood realmente consideró añadir este tipo de plataforma de equipo multipropósito hace unos 20 años, pero decidió no hacerlo. En ese momento, todos los elementos necesarios –software, hardware, herramental, entrenamiento y demás– simplemente no encajaban en el tipo de proceso repetible que ahora es posible con la torno-fresadora actual y las tecnologías de arranque de viruta relacionadas.

El sistema tampoco sería tan confiable, dice él, lo cual es importante dada no solamente la inversión que hizo Siemens Norwood en su máquina de torno-fresado, sino también porque es la única máquina en esta planta que puede desarrollar el trabajo de acanalado.

CONTENIDO RELACIONADO

-

Precisión Moderna: maquinado de piezas de precisión de nivel mundial

Ubicada en Naucalpan, es el resultado de un suizo que hace 51 años creó una empresa para la fabricación de pequeñas piezas de precisión para la industria automotriz. En la actualidad, Precisión Moderna produce más de 400,000 piezas diarias gracias a que ha sabido implementar la tecnología de torneado tipo suizo con equipos de medición de la más alta calidad.

-

Mecanizado CNC como estrategia de negocio para la impresión 3D

Mientras la empresa de manufactura aditiva 3rd Dimension Industrial 3D Printing se prepara para la producción, tiene una ventaja crítica sobre la competencia: un taller de máquinas CNC independiente.

-

Qué es el torno fresado y cómo lo puede aplicar en su taller

Explore cómo el torno-fresado puede mejorar la eficiencia en la eliminación de metal y el manejo de cortes interrumpidos.

.jpg;width=70;height=70;mode=crop)