Herramental impreso en 3D acelera la fabricación de herramientas de corte

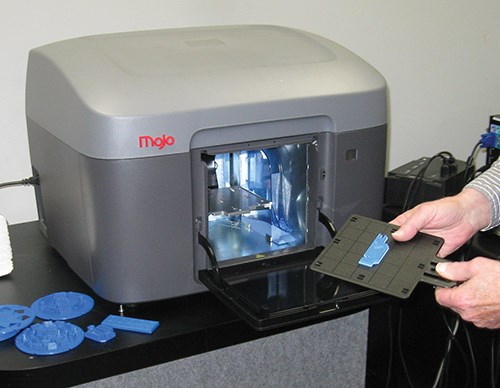

Los tiempos de entrega de los insertos de Knight Carbide tenían que esperar al herramental especializado, de manera que adquirieron una impresora 3D de escritorio Mojo de Stratasys. Los tiempos de paso para portainsertos se redujeron de una semana a solo seis horas.

Este equipo toma herramental para hacer herramental. Para Knight Carbide, diversas fijaciones, sujetadores y portaelementos son necesarios para transportar los insertos de mecanizado de carburo a través de las operaciones de rectificado y acabado que se requieren para fabricar estas herramientas. El fabricante de herramental para corte de Chesterfield Township, Michigan, atiende principalmente a clientes con necesidades de insertos especializados. En cualquier diseño especial de herramienta que la compañía produce, normalmente, se requiere nuevo herramental para sus propios procesos de producción. La espera por la entrega de este herramental especializado ha sido históricamente el principal de los componentes del tiempo de ejecución de Knight Carbide. Ahora, los tiempos de ejecución han empezado a mejorarse dramáticamente.

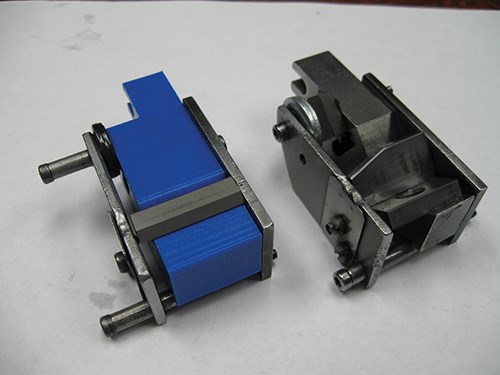

Los transportadores para elementos de preparación de filos, que antes eran mecanizados y que ahora son impresos en 3D, ilustran la razón para la implementación del cambio. Uno de estos portaelementos especializados puede sujetar entre 8 y 30 insertos de carburo para una operación de preparación abrasiva de filos, dependiendo del diseño y las dimensiones del inserto. Normalmente, un taller de máquinas-herramienta fabricaba estos porta-elementos, con lo cual Knight Carbide tenía que esperar entre 2 y 3 semanas para recibirlos. Sin embargo, el fabricante de herramientas de corte se cuestionó: ¿Realmente tienen que fabricarse estos porta-elementos en acero? ¿O en metal? Por medio de la experimentación, la compañía descubrió que un plástico muy durable también podría realizar el trabajo. Esto se entendió cuando empezaron a usar una impresora 3D de escritorio Mojo de Stratasys para producir los porta-elementos en plástico ABS de alta resistencia. En lugar de un tiempo de ejecución de varias semanas, que era lo normal para estos porta-elementos, generar el elemento sujetador por medio de una impresora 3D desde el modelo CAD tenía un tiempo de fabricación de sólo seis horas.

Contenido destacado

Además, los sujetadores impresos en 3D a menudo son mejores que los de acero. Cuando se mecanizaban las piezas, desarrollar complejos diseños de elementos de sujeción no era práctico. Crear herramental para sujetar los insertos con orientaciones precisas durante la preparación de filos hubiera requerido mecanizado en cinco ejes y,o montajes adicionales para mecanizar los ángulos necesarios en el portaobjetos. Sin embargo, la impresión 3D no se ve afectada por la complejidad, ésta simplemente imprime un modelo tangible de cualquier geometría CAD que se haya suministrado. Así, Knight Carbide ha podido ajustar finamente su operación de preparación de filos al usar portaobjetos que sujetan los insertos en ángulos compuestos precisos. Como resultado de esto, no solo se ha mejorado el tiempo de ejecución de la operación de preparación de filos sino también su capacidad.

La impresora Mojo emplea modelado por deposición fundida (FDM, por sus siglas en inglés) para generar piezas plásticas que son equivalentes en robustez a las que podrían fabricarse por medio de moldeo por inyección. Las formas plásticas sólidas producidas de esta forma son suficientemente durables para usarlas como herramental, por lo menos en muchos casos.

El vicepresidente de Knight Carbide, Chris Kyle, indica que ha habido fallas. Un empalme de FDM usado en un sistema de sujeción de piezas de trabajo para asegurar insertos de forma rígida era demasiado flexible como para mantener la grapa requerida. También, la esperanza de reemplazar elementos de fijación de acero especializados en una máquina de rectificado superficial de doble husillo no llegó a feliz término, ya que el calor del rectificado en esta máquina era suficiente como para derretir la pieza plástica. Kyle indica que la compañía continúa explorando de esta forma, aprendiendo por ensayo y error a descubrir todo lo que la impresora 3D es capaz de hacer.

Otra aplicación exitosa que ilustra el potencial para mejorar la eficiencia involucra a los sujetadores usados para rectificadores periféricos, según él. En esta aplicación, también un inserto necesitaba sujetarse en un ángulo particular, ya que una función particular es el rectificado de precisión. Los técnicos de Knight Carbide solían crear estos sujetadores en ángulos especializados a mano, ensamblando los sujetadores usando los herrajes disponibles en el taller. Fabricar una de estas herramientas podía tomarle a un empleado calificado la mayor parte de su día. Pero, ahora, esa geometría del sujetador, obteniendo de forma precisa el ángulo que sea necesario, puede generarse en la impresora 3D mientras que el empleado calificado se dedica a otra actividad.

La impresión 3D continua siendo nueva para la compañía y la mayoría del herramental de producción se continúa realizando con acero tradicional. Hacia futuro, Kyle ve a la compañía sistematizando y aprendiendo a confiar más en las ganancias en productividad que puede proporcionar la impresora. De alguna manera, el antiguo proceso con tiempos de ejecución más largos era más fácil de manejar. Ya que la producción de insertos no podía seguir mientras no llegara el herramental fabricado por el proveedor externo, no había otra opción que esperar. Pero ahora, la oportunidad –así como el desafío– es aprovechar esta nueva capacidad para responder más rápidamente. Esto involucra incorporar la impresión 3D de producción de herramental en el flujo de trabajo estándar.

“Seis horas para fabricar cada portaobjetos para preparación de filos es rápido en comparación con lo que estábamos acostumbrados, pero sigue siendo una cantidad significativa de tiempo”, indica Kyle. Y, normalmente, hay múltiples portaobjetos para cualquier trabajo (la máquina de preparación de filos alista hasta seis de ellos). Así, el proceso de producción tiene que permitir tiempo para toda esta impresión 3D. Afortunadamente, la preparación de filos se hace después en el proceso de fabricación de insertos , que, si el flujo de trabajo está bien diseñado, permite tener tiempo suficiente para imprimir los portaobjetos mientras se llevan a cabo otros pasos de manufactura.

Mientras tanto, Knight Carbide continúa encontrándole otros usos a la impresora. Ha probado también ser valiosa en la comunicación con los clientes, según indica Kyle, ya que la compañía ahora puede imprimir un modelo físico de cualquier nuevo diseño de inserto de carburo para permitirle al cliente confirmar que la forma de la herramienta es la correcta. Así, mientras la mayoría de los usuarios de impresión 3D inician con el prototipado y luego migran hacia piezas funcionales, Knight Carbide lo ha hecho de la forma opuesta. Luego de invertir en impresión 3D para fabricar herramental funcional, ahora la compañía ve el prototipado como una fuente de valor agregado.

CONTENIDO RELACIONADO

-

Proceso de soldadura controlada que realiza unión de metales en instantes

Los métodos manuales no eran suficientemente adecuados para unión de aceros avanzados de alta resistencia (AHSS), de manera que Taylor-Winfield Technologies trabajó en conjunto con un distribuidor de Rexroth para concebir una técnica que emplea un controlador de movimiento y motores hidráulicos para mayor precisión.

-

Qué es la manufactura esbelta o lean manufacturing

La aplicación de la Manufactura Esbelta es uno de los pasos para el mejoramiento de la producción y también facilita el camino de cualquier planta o taller hacia la Industria 4.0.

-

Cinco enseñanzas para los nuevos operadores de máquinas CNC

Estos temas son los componentes básicos para la capacitación de los recién llegados a una máquina-herramienta CNC específica.

.jpg;width=70;height=70;mode=crop)