Tempus, de Renishaw, reduce tiempos en manufactura aditiva de metal

Un nuevo algoritmo de escaneo para la serie RenAM 500, de Renishaw, permite que el láser se dispare mientras el recubridor está en movimiento, lo que puede reducir el tiempo de construcción hasta en un 50 % sin afectar la calidad de la pieza.

Editado por Ángela Andrea Castro

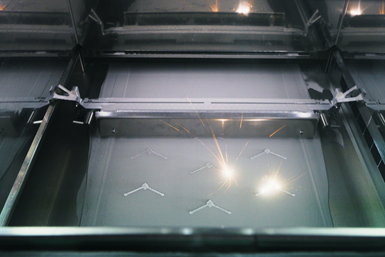

La tecnología Tempus reduce el tiempo de permanencia por capa, acortando así los tiempos de ciclo.

Crédito: Renishaw

La tecnología Tempus, de Renishaw, permite a los usuarios de sus sistemas de manufactura aditiva lograr una productividad significativamente mayor, sin reducir la calidad de las piezas. La compañía afirma que los ahorros de tiempo y costos logrados a través de la tecnología Tempus impulsarán el uso de la manufactura aditiva como método de producción en volumen y ayudarán a impulsar una adopción más amplia.

La tecnología Tempus incorpora un nuevo algoritmo de escaneo para la serie RenAM 500 de sistemas AM de metal de Renishaw, que permite que el láser se dispare mientras el recubridor está en movimiento, ahorrando así hasta nueve segundos por capa de construcción.

Durante el ciclo de manufactura, el ahorro de tiempo puede reducir el tiempo de construcción hasta en un 50 %. Lo más importante es que no se reduce la calidad de las piezas.

Con la tecnología Tempus, a medida que el recubridor extiende una capa de polvo, los láseres “siguen” al recubridor, derritiendo el polvo que se extiende antes de que el recubridor complete su recorrido.

Cuando el recubridor regresa al dosificador para recolectar más polvo, los láseres “saltan” el recubridor y continúan derritiendo la capa actual, mitigando el tiempo de limpieza. Cuando el recubridor comienza a esparcir la siguiente capa de polvo, los láseres terminan la capa anterior y simultáneamente comienzan a procesar la nueva capa. La tecnología Tempus reduce el tiempo de permanencia por capa, acortando así los tiempos de ciclo.

La tecnología funciona utilizando algoritmos de escaneo avanzados que secuencian los datos de las capas de una manera que maximiza la productividad manteniendo la calidad de las piezas.

La optimización es más adecuada para algunas geometrías de piezas que para otras, pero todas las geometrías pueden obtener algunos beneficios de productividad. Es probable que aquellas piezas con características verticales delgadas, por ejemplo, experimenten mayores ahorros de productividad.

“Reducir el coste por pieza es fundamental para una adopción más amplia de la tecnología”, afirma Louise Callanan, directora de Manufactura Aditiva de Renishaw.

“El factor que más contribuye al coste de las piezas de la mayoría de los componentes hoy en día es el tiempo dedicado a construir la pieza en la propia máquina. Por lo tanto, reducir la cantidad de tiempo de máquina por pieza da como resultado una producción más rentable”.

La empresa afirma que es por eso por lo que la tecnología Tempus supone un gran avance. “Por lo general, el láser se apaga mientras el recubridor está en movimiento. Disparar el láser mientras el recubridor está en movimiento minimiza el tiempo de inactividad del láser por construcción”, afirma Callanan.

La tecnología Tempus es un equipamiento estándar con los nuevos sistemas AM de metal RenAM Ultra, que están disponibles con configuración de láser único o cuádruple. Los clientes existentes de la serie RenAM 500 pueden acceder a Tempus como una actualización paga.

Los datos de Renishaw muestran que adaptar la tecnología Tempus a un sistema existente equivale a añadir un láser adicional y permite a los clientes existentes aprovechar al máximo su inversión en máquinas.

CONTENIDO RELACIONADO

-

Cinco tecnologías que cambiaron la manera de producir vehículos para Ford

Ford refiere que la tecnología se ha convertido en un aliado clave para la industria automotriz y resalta cinco tecnologías que cambiaron su manera de producir vehículos.

-

Manufactura aditiva: ¿cuándo se originó?

Desde la introducción de los sistemas de manufactura aditiva al mercado, nuevas tecnologías e innovaciones son creadas año tras año.

-

FITMA: La Feria Internacional de Tecnología y Manufactura de Latinoamérica

La misión de FITMA es la de desarrollar una exposición especializada para el sector metalmecánico, de carácter internacional, que conecte la cadena de suministro de la manufactura global con el rápido crecimiento del mercado industrial de América Latina.