Automatice la producción en su planta con vehículos guiados

Los vehículos guiados automáticamente (AGV) y robots móviles autónomos (AMR) de DMG MORI facilitan el almacenamiento en el taller, solucionan los problemas de espacio y flexibilizan la producción. Así es como lo logran.

#caso-de-exito

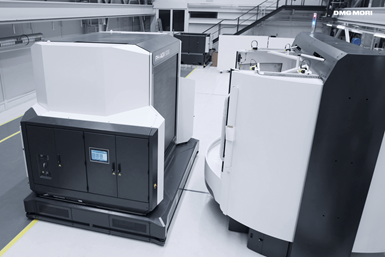

PH-AGV 5000 para mesas con dimensiones de 1600 × 1400 mm y 5000 kg de peso de manipulación.

Los procesos de fabricación se están volviendo cada vez más automatizados. Los sistemas de transporte sin conductor, llamados vehículos de guiado automático (AGV), se están apoderando de la planta.

DMG MORI apoya a sus clientes en su camino hacia la automatización con productos de su portafolio AGV. Los vehículos de guiado automático colaboran en la transportación de piezas de trabajo, mesas o herramientas desde ubicaciones de almacenamiento externo hasta las máquinas.

Este concepto tipo modular puede diseñarse libremente y adaptarse rápidamente a entornos de producción cambiantes, si es necesario. Michael Trenkle, jefe de construcción especial en DMG MORI y Hideki Nagasue, de la oficina de desarrollo AMR en DMG MORI, explican cómo los modelos WH-AMR, PH-AGV y TH-AGV contribuyen a la automatización de procesos y la digitalización de la producción.

Según los expertos, DMG MORI es pionero en la producción con automatización. La compañía se ha enfocado en procesos fuera de la máquina-herramienta desde el año 2021 con la introducción de sistemas de vehículos guiados automáticamente, pero ¿cuál fue la razón de esto?

“AMR y AGV son la solución ideal para automatizar la producción existente. Y de una forma totalmente colaborativa”. Michael Trenkle, jefe de construcción especial en DMG MORI

Michael Trenkle explica que DMG MORI tiene una visión integral en el tema de la automatización y, la producción autónoma en máquinas, es solo una parte del panorama general. La demanda de procesos flexibles está aumentando, y esto significa que se debe almacenar una amplia gama de piezas de trabajo, pallets y herramientas en grandes cantidades.

“Muchas máquinas no tienen la capacidad necesaria, lo que significa que se debe instalar un almacenamiento externo, para lo que DMG MORI proporciona una alternativa de transferencia de la máquina hacia el almacén de piezas, pallets o herramientas con nuestros sistemas de vehículos guiados automáticamente”, comenta Trenkle.

A su turno, Hideki Nagasue agrega que los AGV de DMG MORI reducen drásticamente el uso de grúas y montacargas. Esto da a los ingenieros tiempo para concentrarse en tareas exigentes como la planificación y la programación.

¿Cuándo utilizar sistemas autónomos de manipulación de mesas en el taller?

Michael Trenkle argumenta que el concepto modular del PH-AGV permite tener un diseño de distribución flexible, lo cual es una ventaja en situaciones en las que no hay suficiente espacio para un sistema que consta de una máquina y un almacén de mesas, por ejemplo.

La estantería de mesas del PH-AGV también se ampliará en una fecha posterior y se pueden integrar máquinas adicionales. La máquina también permanece completamente accesible para los operadores.

El sistema PH-AGV 5000 cuenta con gran recorrido vertical de 2.010 mm para almacenaje de mesas en estanterías con hasta 3 metros de altura.

Los tamaños de mesas pueden ir hasta dimensiones de 1.600 × 1.250 mm y, con un peso máximo de hasta 5.000 kg, también garantizan que se pueda manipular una amplia gama de componentes. También se pueden transportar mesas con material. Sin embargo, la velocidad de desplazamiento debe tenerse en cuenta. Classic linear pallet storage (LPP) tiene claras ventajas en este caso. Con el LPP, los tiempos de ciclo podrían ser de más de 5 minutos. Con el PH-AGV son al menos 20 minutos.

La producción también se vuelve más flexible cuando el TH-AGV ayuda en la gestión de transportación de herramientas, indica Hideki Nagasue. El TH-AGV puede transportar hasta 16 herramientas al mismo tiempo, cada una con un peso máximo de 30 kg. El almacén móvil de DMG MORI dispone de una interfaz a la estación de carga de herramientas y se alimenta de estas a través de un almacén de herramientas central.

El WH-AMR (Robot móvil autónomo) se diferencia de los sistemas AGV porque incluye un robot que carga y descarga las piezas a maquinarse. Este proceso es significativamente más complejo que simplemente cargar mesas o herramientas.

“La sujeción de piezas de trabajo en particular requiere tecnologías que son significativamente más precisas”, explica Nagasue.

“Para la manipulación de piezas de trabajo, hemos combinado el principio del AGV con un robot colaborativo, que transporta las piezas de trabajo dentro y fuera de la máquina. El robot del WH-AMR dispone de un sistema óptico con una precisión de posicionamiento de ± 1 mm, que permite cargar con suficiente precisión cualquier accesorio. Hemos estandarizado el WH-AMR hasta el punto de que puede interactuar con cualquier máquina en el taller. AMR puede viajar de forma autónoma y cambiar su ruta cuando un obstáculo bloquea su camino. Es tan flexible que la implementación en entornos de producción fuera de la industria de máquinas herramienta también es factible. Esto significa que estamos en condiciones de desarrollar nuevos mercados”, señala el experto.

¿Qué tan compatibles son los vehículos guiados automáticamente (AGV) en un entorno de producción?

Por lo general, todos los AGV tienen que conducir sobre pisos irregulares y algunas veces sobre conductos de cables y pueden hacerlo.

Según Hideki Nagasue, los obstáculos se eluden con la ayuda de un escáner láser, lo que significa que no se requieren vallas de seguridad. Un láser permite escanear el entorno y reaccionar a los cambios en el diseño de forma flexible. Los sensores y escáneres del AGV hacen posible un funcionamiento seguro a velocidades de hasta 9 km/h (WH-AMR: 4 km/h).

Diseño de distribución flexible y el control del AGV

Michael Trenkle comenta que la base para el diseño flexible radica en el modularidad del sistema. Las estaciones de almacenamiento y preparación se pueden colocar libremente, independientemente de si se trata de mesas, piezas de trabajo o herramientas. También está disponible un búfer como opción para lograr tiempos de cambio más rápidos.

Todo el sistema se puede integrar en un entorno de producción existente y ampliarse en una fecha posterior, y se pueden agregar otros tipos de máquinas. Las modernas baterías de litio permiten un funcionamiento continuo durante ocho horas. Los vehículos cuentan con sus propias estaciones de carga automática.

“El AGV se controla mediante el ordenador central DMG MORI LPS 4, con el que DMG MORI optimiza con éxito todo el proceso de producción. En otras palabras: los clientes que deseen automatizar completamente su producción pueden obtener todo de una sola fuente en DMG MORI“, puntualiza Nagasue.

PH-AGV: Manipulación automatizada de pallets con peso de hasta 5.000 kg

DMG MORI presentó la primera solución AGV (Automated Guided Vehicle) para el manejo de pallets (PH) en la EMO de Hannover en 2019.

“El PH-AGV 5000 enlaza a la máquina con el material en una cadena de valor de una manera perfectamente coordinada. El sistema de transporte autónomo y sin conductor de hasta 5000 kg permite un trabajo eficiente y colaborativo entre el almacén de material y la máquina con un diseño de diseño libre. El acceso a la máquina permanece sin restricciones en el proceso”.

Cornelius Nöß, director general, DECKEL MAHO PFRONTEN GmbH.

Los vehículos de guiado automático PH-AGV se mueven de forma autónoma en colaboración con las personas en el taller y transportan mesas desde instalaciones de almacenamiento externas. Garantizan a las máquinas procesos de producción aún más flexibles con accesos sin restricciones al mismo tiempo.

Gracias a su diseño libre y su capacidad de expansión simple, el sistema AGV también puede integrarse a áreas de producción existentes y también adaptarse rápidamente a un entorno de producción modificado si es necesario.

La novedad es el lanzamiento del sistema PH-AGV 5000 para tamaños de mesa de hasta 1600 × 1400 mm y 5000 kg de peso de manipulación.

“La solución de automatización permite la máxima flexibilidad a través del libre acceso a las máquinas y recorridos de viaje libremente programables para la unidad de manipulación”, dice Cornelius Nöß, director general de DECKEL MAHO en Pfronten.

La configuración de la estantería para pallets y de las estaciones de montaje es modular. “De este modo, el número de pallets y su posicionamiento se pueden adaptar completamente para satisfacer los requisitos específicos de cada cliente”.

El control y la gestión del sistema está a cargo del DMG MORI CELL CONTROLLER LPS 4, que optimiza todos los procesos en la producción.