Control de procesos: aproveche la conectividad del taller en tiempo real

Renishaw Central, el nuevo software de control de procesos integral de la empresa, ofrece un nuevo método para producir familias de piezas mediante datos procesables.

Una de las formas en que Renishaw estandariza las operaciones de producción es mediante la uniformidad de las tecnologías de mecanizado, incluida esta línea de máquinas de mecanizado múltiple Mazak en sus instalaciones de Miskin, sur de Gales.

A principios de la década de 1990, Renishaw, proveedor británico de sistemas de metrología y producción, empezó a utilizar sus instalaciones de producción en Inglaterra y Gales como campo de pruebas para RAMTIC (Centro de fresado, torneado e inspección automatizados de Renishaw), un sistema de mecanizado concebido para obtener el control de procesos en sus propias operaciones de manufactura de alta mezcla y bajo volumen.

Modern Machine Shop empezó a escribir sobre RAMTIC hace un cuarto de siglo, y el sistema RAMTIC sigue siendo fundamental en el enfoque de Renishaw sobre la automatización de taller y el control de procesos.

Pero ahora Renishaw lanza una plataforma de datos y conectividad para la manufactura basada en los talleres altamente conectados de la empresa, que al igual que RAMTIC en la década de 1990, ofrece un nuevo método para la producción de familias de piezas.

A juzgar por lo que pude ver durante una visita a ambas instalaciones de producción a principios de año, la nueva plataforma, denominada Renishaw Central, representa una importante contribución a la manufactura basada en datos y al control de procesos de principio a fin.}

Software de control de procesos Renishaw Central: una evolución en la automatización

Renishaw Central nació del éxito de la empresa en la diversificación de su cartera de productos hacia la manufactura aditiva y nuevas áreas de metrología industrial.

Durante la última década, ese éxito ha llevado al límite las plantas de producción de Renishaw a medida que aumentaba la demanda de estos productos. Aunque la empresa está ampliando una de sus sedes para satisfacer esta demanda, era igualmente importante aumentar la eficiencia de sus metros cuadrados.

Para lograrlo, la empresa aprovechó los datos de sus dispositivos de taller ya conectados, incluidos los sistemas de calibración Equator, las máquinas-herramienta, las MMC, los sistemas de reglaje de herramientas y los de sondeo de máquinas-herramienta.

RAMTIC a Renishaw Central: diversificación y adaptación a la metrología moderna

Guy Brown, director de desarrollo de Renishaw Central, habla de la conectividad entre la plataforma Central, el sistema de medición Equator, las máquinas-herramienta y los informes de datos de producción en tiempo real que se visualizan en pantalla.

Juntos, estos dispositivos conectados producen un enorme volumen de datos de metrología, calidad y utilización de máquinas. Pero hasta la reciente implementación de Renishaw Central, esos datos se almacenaban y analizaban en departamentos separados, por equipos diferentes y en diversas plataformas.

Antes de Central, cuando surgía un problema en la producción, el personal de taller solía ser el primero en resolverlo, ya que disponía de información exclusiva sobre los procesos específicos de la máquina. Si Renishaw quería aumentar la eficacia de su taller, necesitaba un control de procesos en tiempo real basado en datos. En otras palabras, requería una forma de transformar sus datos conectados en información procesable.

Centralización y análisis: transformando datos en acciones procesables

Renishaw Central es un software de control de procesos independiente de la máquina, que en esencia es una herramienta para crear y mantener una arquitectura digital para la automatización del taller.

El sistema está pensado para talleres que han avanzado lo suficiente en sus procesos de automatización y digitalización como para disponer de una infraestructura de TI y aprovechar todas las ventajas de Renishaw Central: control de procesos integral mediante flujos de datos multidireccionales entre el software, los dispositivos de taller conectados y el personal que analiza la información y actúa en consecuencia.

El contexto es importante en este caso. Incluso antes de su sistema RAMTIC, durante décadas Renishaw había conectado y recopilado datos del taller de sus fábricas de Miskin y Stonehouse.

La empresa llegó a implantar un sistema de control numérico distribuido (DNC) en los años noventa, que registraba los resultados de las mediciones y transfería los programas de las piezas a los CNC. Pero a menos que surgiera un problema importante, esos datos se quedaban en el aire, en gran medida sin examinar.

En la década de 2010, Renishaw implementó un sistema de supervisión de máquinas en todo el taller y, más adelante, lanzó su software de control inteligente de procesos (IPC) que captura información de calidad de los dispositivos conectados, sobre todo sus sistemas de calibre Equator.

Estas máquinas de medición en línea se programan para medir las características de la pieza y, cuando una medición se desvía del valor nominal para una característica determinada (lo que indica desgaste de la herramienta), el IPC envía compensaciones al CNC de la máquina-herramienta.

El software IPC es una función opcional para los clientes de Renishaw Central, pero se utiliza mucho en las instalaciones de producción de la empresa. Los calibres Equator están repartidos por los talleres de Miskin y Stonehouse, y un calibre Equator se conecta a tres máquinas-herramienta.

Desafíos en la producción y las soluciones de Renishaw Central

Dado que la conectividad del taller se inició hace tanto tiempo, Renishaw pudo permitirse el lujo de importar e interpretar años de datos históricos cuando inició su programa piloto para Central. Además de ser independiente de la máquina, Central puede interactuar mediante API con herramientas de terceros.

Cuando la empresa empezó a probar Central, eligió Microsoft Power BI como herramienta de análisis para agregar datos, crear cuadros de mando e informes personalizados de datos históricos, así como datos en tiempo real de casi setenta dispositivos conectados en las instalaciones de Miskin y Stonehouse.

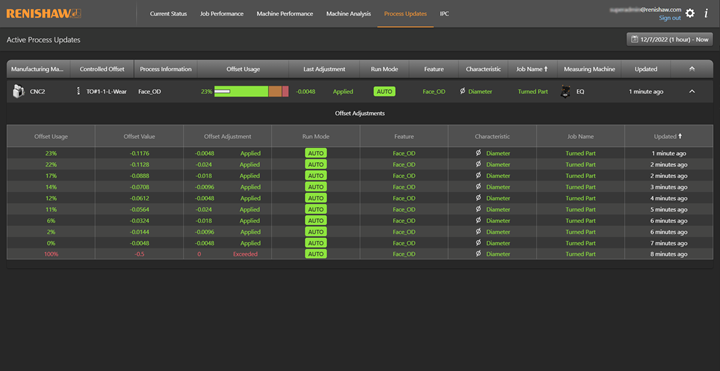

Este cuadro de mandos realiza un seguimiento del desgaste de la herramienta y muestra las actualizaciones del proceso que Central envía al CNC de la máquina en respuesta. Imagen cortesía Renishaw.

“Tardamos un par de meses en reunir a las personas adecuadas en una sala para ponernos de acuerdo sobre el enfoque que queríamos adoptar —afirma Guy Brown, director de desarrollo de Renishaw Central—. Tuvimos que convencer a todo el mundo de que los datos tenían un valor sobre el que merecía la pena actuar.”

Cuando Renishaw implementó el programa piloto Central a principios de la década de 2020, Guy Brown y su equipo empezaron a centrarse en áreas de producción que suponían que ofrecerían las mayores oportunidades de mejora, como los reglajes y las roturas de herramientas. Pero el primer cuello de botella de producción que descubrieron fue casi totalmente inesperado. Casi.

Sin rastros de la pista

Actualmente, en un mes normal, Renishaw procesa unas 4,000 órdenes de trabajo o lotes individuales y mecaniza aproximadamente 1.2 millones de piezas.

El hecho de que existan paradas no planificadas de máquinas-herramienta en una empresa que produce esta cantidad de piezas no sorprende. Pero los datos de Central revelan un número casi escandaloso de paradas de las máquinas-herramienta y de los sistemas de automatización. ¿Por qué?

Curiosamente, aunque varias personas del taller tenían pistas sobre la respuesta, nadie se dio cuenta de que se trataba de un problema sistémico. Desde la perspectiva de cada empleado, las paradas que sufrían estaban localizadas y eran fáciles de solucionar. Limpiar los chips, hacer un ajuste o pulsar el botón de arranque. Las máquinas volvían a funcionar rápidamente.

Según Brown, buscar la causa de las paradas de automatización era como jugar a la ruleta. ¿Eran consecuencia de un carrusel de herramientas concreto? ¿Un modelo concreto de máquina-herramienta? ¿Un trabajo concreto? “Al principio, pensábamos que algún sensor de la máquina debía estar fallando —recuerda Brown—. Perseguíamos una cosa pensando que era una pista irrefutable”.

Tras varias semanas de investigar los datos y de hablar del problema con varios equipos de producción, el equipo de Central identificó las tres áreas más responsables de las paradas: virutas atrapadas bajo los brazos de transferencia del carrusel; desalineación entre los carruseles y las máquinas-herramienta, y un tercer y misterioso problema relacionado con las paradas que tenían lugar durante la carga de herramientas. Los dos primeros problemas se solucionaron con relativa facilidad, lo que permitió reducir ligeramente las paradas imprevistas. El tercer problema no era tan sencillo.

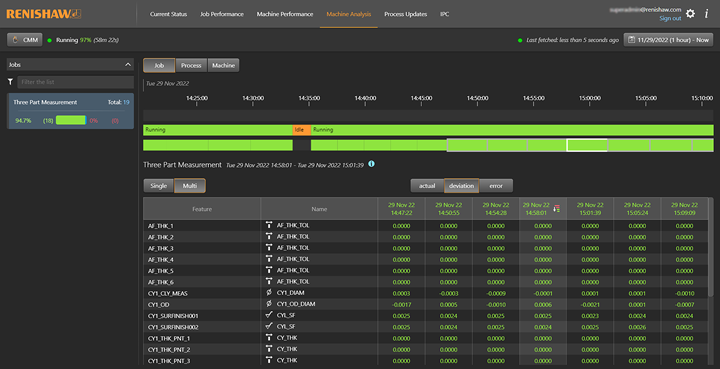

Un panel de Renishaw Central muestra el análisis de máquinas por trabajo en varias instancias. Imagen cortesía Renishaw.

El equipo de Brown empezó por examinar los grupos de reglaje de herramientas y separó los datos de paradas en tres categorías: paradas por máquina, por carrusel y por trabajo. “Los datos por trabajo empezaron a delatarnos —recuerda—. Sabíamos qué programa tenía más problemas, pero no con qué herramientas. Así que al conectarnos a nuestra base de datos de herramientas pudimos detectar en la primera parada una herramienta de ranurado. ¿Cuál era la siguiente en la lista? Un mango de fresado Horn, es decir, una herramienta de ranurado. ¿Y la siguiente? Era una herramienta de ranurado”.

Cuando el equipo esperaba encontrar una prueba irrefutable, encontró tres. Trabajar con el departamento de máquinas-herramienta para recalibrar los portaherramientas fue la última pieza del rompecabezas.

La empresa afirma que los tipos de error identificados mediante Renishaw Central eran responsables del 82 % de las paradas de máquina-herramienta en todas sus plantas de producción, y que como resultado de las acciones correctivas, las paradas de automatización se redujeron en casi un 70 %.

En la actualidad, hay 69 máquinas conectadas a Central en las plantas de Miskin y Stonehouse. La empresa afirma que sus células de automatización conectadas a Renishaw Central tienen un índice de piezas desechadas del 0,22 %.

El hecho de que fuera necesario un análisis en profundidad de los datos recopilados a través de Central para resolver el problema de las paradas —y que el problema no fuera identificado en primer lugar por los propios operadores de las máquinas— no sorprende.

Una vez más, el trabajo de los operadores es mantener las máquinas en funcionamiento. Y como siempre estaban ahí para pulsar el botón de arranque, las máquinas funcionaban la mayor parte del tiempo.

“Cuando se tiene un campo de visión pequeño, es difícil apreciar todo el alcance —afirma James Hartley, director de marketing del software de metrología industrial de Renishaw—. Nuestras instalaciones de Stonehouse representan solo una cuarta parte de nuestras máquinas. No te das cuenta de que los mismos problemas ocurren en nuestras otras fábricas y cómo eso se multiplica hasta la pérdida de tiempo en general”.

“La realidad es que una parada es una parada, lo que significa que es una oportunidad perdida —afirma Brown—. Así que utilizamos nuestra propia fábrica como campo de pruebas para los datos y la mejor forma de utilizarlos y analizarlos. La capacidad de analizar los datos de metrología discreta y los datos de proceso frente a los límites de control es algo que no hemos podido ofrecer fácilmente a nuestros clientes, y Renishaw Central nos ha proporcionado la plataforma para hacerlo”.

Contenido relacionado

Medidores de agujeros ajustables: funciones y configuración

Descubra cómo funcionan los medidores de agujeros ajustables y los componentes clave para obtener mediciones precisas.

Leer MásMedición de diámetros ID/OD: herramientas y precisión en el taller

¿Banco o portátil? Examine las diferencias críticas entre los medidores comparadores de banco y portátiles. Entienda la precisión, resolución y aplicaciones ideales.

Leer MásInspección por rayos X: la nueva era de la metrología dimensional

La manufactura basada en datos recibe un impulso con una nueva línea de equipos de inspección por rayos X que genera un gemelo digital de la pieza mecanizada, incluidas representaciones 3D completas de las dimensiones internas y externas.

Leer MásFuente de los errores de alistamiento en la medición de forma

Explore los errores comunes en medición de forma, incluyendo errores de montaje y malentendidos sobre parámetros. Ideal para ingenieros en busca de datos precisos.

Leer MásLea a continuación

Reducción de costos con medición rápida de Renishaw

Cristóbal Esparza, Ingeniero de Aplicaciones de Renishaw, refirió que una de las ventajas que ofrece el Equator 500 es la reducción de costos al medir y tener resultados más rápidos en el área de producción.

Leer MásRenishaw ofrece un sistema de inspección comparativa de alta velocidad

Renishaw afirma que el sistema Equator cuenta con funciones de inspección comparativa de alta velocidad para la inspección de piezas de manufactura.

Leer MásRenishaw presenta soluciones para procesos de calibrado manual de sondas

De acuerdo con Renishaw, el ACS-1 es una solución sencilla para superar los retos asociados al proceso de calibrado manual de la sonda, al tiempo que se consiguen altos niveles de repetibilidad.

Leer Más