Máquinas-herramienta inteligentes: automatización y eficiencia en la EMO

Desde sistemas de mecanizado 5 ejes capaces de procesar piezas de hasta 1.000 kg, pasando por soluciones de automatización avanzada, hasta la digitalización y la gestión de datos de producción, marcas líderes como DMG Mori, Heller, Index, WFL, Grob, Anca, Keba y THK develaron sus últimas innovaciones en la EMO hannover. Conózcalas en detalle.

#mecanizado-de-alta-velocidad

La EMO Hannover 2023 sigue siendo el escenario donde se presentan las últimas novedades para el sector metalmecánico. Este evento, celebrado del 18 al 23 de septiembre de 2023, no solo marcó un hito en la presentación de máquinas-herramienta y sistemas de producción avanzados, sino que también ha delineado el futuro del mecanizado y la fabricación.

Con una audiencia de profesionales técnicos y de ingeniería ávidos por descubrir tecnologías disruptivas y prácticas optimizadas, la feria destacó por ser una ventana al mañana de la manufactura. Desde la presentación de una máquina capaz de mecanizar piezas de hasta 1.000 kg en 5 ejes, hasta la introducción de sistemas de automatización que prometen revolucionar la eficiencia de la producción, la EMO Hannover 2023 traza un camino hacia una industria más automatizada, eficiente y respetuosa con el medio ambiente.

Contenido destacado

A continuación, destacamos algunos de los avances que marcarán el rumbo de la industria en los próximos años.

Innovación en mecanizado sustentable y automatizado

DMG Mori — más grande expositor de la feria— destacó por su amplia gama de productos en su propia sala de exposiciones, denominada DMG Mori City, donde exhibió 39 máquinas, incluyendo varios estrenos mundiales.

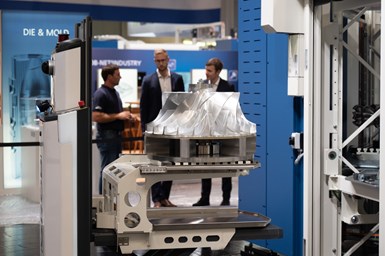

Con el INH 63, DMG presentó un centro de mecanizado de cinco ejes de nuevo desarrollo para el fresado de componentes de hasta 1000 kg.

Fuente: Rainer Jensen / VDW

Entre las principales innovaciones presentadas, resalta la INH 63, una máquina-herramienta diseñada para el mecanizado en 5 ejes de piezas de hasta 1.000 kg. Esta máquina no solo es notable por su capacidad, sino también por su sistema de refrigeración y lubricante, diseñado para ser especialmente respetuoso con el medio ambiente. Además, está optimizada para integrarse en sistemas de producción automatizados, lo que subraya la tendencia de DMG Mori hacia la automatización y la eficiencia.

Otra novedad relevante fue el sistema de pallets flexible y expandible PH Cell 800, concebido para interactuar de manera autónoma con las máquinas-herramienta de DMG Mori. Este sistema es capaz de insertar y retirar piezas de trabajo automáticamente, facilitando procesos más eficientes y reduciendo la necesidad de intervención humana.

La feria también fue testigo de la presentación del UH-AMR 2000, un sistema de robot autónomo que representa un paso adelante en la producción flexible y desatendida. Este robot puede moverse de forma autónoma y transportar una variedad de elementos como piezas en bruto, piezas terminadas, contenedores de virutas y herramientas. Incluso cuenta con un robot montado en la plataforma, capaz de cargar piezas de trabajo y herramientas directamente en las máquinas.

Finalmente, en el ámbito de la digitalización, DMG Mori introdujo su nuevo sistema CelosX. Este sistema mejora la gestión orientada al proceso de los datos de producción y, gracias a la integración de la solución en la nube Xchange, permite la evaluación de estos datos en diferentes máquinas, lo que refleja un avance significativo en la interconectividad y la eficiencia de la producción metalmecánica.

Digitalización y gestión avanzada de datos de producción

Por su parte, Heller destacó con la presentación de su nueva máquina F6000, marcando el debut de la serie F de centros de mecanizado de 5 ejes. Esta máquina incorpora una serie de características innovadoras, subrayando la tendencia de Heller hacia el mecanizado completo en una sola máquina, lo que elimina la necesidad de reajustes en las operaciones de producción.

Con la presentación en la EMO del centro de mecanizado de 5 ejes F 6000, Heller lanzó una nueva generación de la serie F.

Fuente: Heller.

El elemento central de la F6000 es su mesa giratoria, diseñada para sostener la pieza de trabajo de manera eficiente. Otra característica notable de esta máquina es su motor de alto par, que le permite realizar operaciones de torneado, ofreciendo así una mayor versatilidad en el proceso de mecanizado.

Además de estas innovaciones, Heller ha implementado un transportador de virutas extraancho en la F6000. Esta adición es crucial para evitar tiempos de inactividad causados por atascos de virutas, especialmente en operaciones autónomas, mejorando así la continuidad y la eficiencia del trabajo. La máquina se maneja a través de un sistema de control Siemens One, que incluye una pantalla de 24 pulgadas, proporcionando una interfaz de usuario mejorada y facilitando la operación.

Otra innovación significativa de Heller es el sistema Heller Service Interface Global (HSI-Global). Este sistema se encarga de detectar el desgaste de husillos y ejes a través de ciclos de prueba especiales. Esta capacidad permite anticipar el mantenimiento necesario, evitando la intervención laboriosa de técnicos.

Este enfoque proactivo en el mantenimiento no solo ahorra tiempo y dinero, sino que también minimiza los tiempos de inactividad, un aspecto crítico en el funcionamiento eficiente de las operaciones de mecanizado.

Flexibilidad y automatización en mecanizado modular

En la feria, Index exhibió su sistema G300/G320, una máquina-herramienta modular libremente configurable. Este sistema se caracteriza por su versatilidad, ofreciendo una amplia gama de opciones que incluyen husillo principal y contrahusillo, husillos de fresado, así como diversas torretas de herramientas y lunetas, adaptándose así a las necesidades específicas de cada operación de mecanizado.

Un aspecto notable del G300/G320 es su almacén de herramientas integrado, el cual puede ser ampliado mediante la conexión de una unidad externa. Esta capacidad de expansión es clave para prolongar los tiempos de operación sin la necesidad de recargar herramientas frecuentemente, mejorando la eficiencia y la productividad.

Siguiendo una tendencia general en la industria de máquinas-herramienta, Index ha integrado un sistema de automatización completo para complementar su G300/G320. La celda robótica iXcenter, diseñada para trabajar en conjunto con este sistema, es una adición significativa. No solo proporciona un robot para la carga y descarga de piezas de trabajo, sino que también incluye celdas para procesos adicionales como inspección, limpieza, desbarbado, marcado láser y almacenamiento automático.

Eficiencia en el mecanizado completo

Con el centro de mecanizado completo M80X(-G), WFL muestra cómo se pueden combinar en una sola máquina los procesos de mecanizado, torneado, fresado y rectificado.

Fuente: Rainer Jensen / VDW

WFL presentó su M80X Millturn, una máquina-herramienta que personifica su lema “Clamp Once - Machine Complete”. Esta máquina, un modelo destacado de la serie WFL Millturn, tiene la capacidad de mecanizar componentes grandes, con un diámetro de hasta 1.000 mm, lo que demuestra su versatilidad y potencia.

Los centros de mecanizado Millturn de WFL son reconocidos por su habilidad para llevar a cabo procesos de mecanizado convencionales, como el torneado y el fresado, en una sola máquina. Estos procesos se adhieren a las normativas de mecanizado con filos de corte definidos geométricamente, según DIN 8589-0; sin embargo, la M80X Millturn va más allá de estas capacidades tradicionales al incorporar una unidad de rectificado, incluyendo una unidad específica para el rectificado de muelas.

En una sola máquina se pueden realizar en total más de 20 ciclos tecnológicos, incluida la perforación profunda y la producción de engranajes interiores. Además, la M80X Millturn cuenta con un sistema de control de calidad integrado, que utiliza una sonda de medición en la propia máquina. Este elemento es crucial para completar el concepto de WFL de mecanizado completo en una sola máquina sin necesidad de reajustes o sujeciones adicionales.

Innovación en automatización y flexibilidad operativa

Los sistemas de conducción no tripulados pueden contribuir a la automatización en la producción. Para ello, Grob-Werke apuesta por los AGV (vehículos de guiado automático).

Fuente: EMO

Grob-Werke captó la atención al presentar en su stand sus más recientes soluciones en automatización. Entre ellas, se destacó el centro de mecanizado/torneado de 5 ejes G550T, que se complementa con el sistema de almacenamiento de pallets rotativo PSS-R900. Esta combinación es una solución clave para los usuarios que buscan implementar operaciones desatendidas.

Además, Grob-Werke introdujo un innovador sistema de transporte sin conductor, conocido como AGV (Automated Guided Vehicle). Este vehículo autónomo representa un avance significativo en la logística de producción, ya que está diseñado para alimentar diversas máquinas-herramienta transportando tanto piezas como herramientas. Lo notable de este vehículo es su capacidad para operar en entornos con presencia humana, lo que lo hace versátil. Además, puede ser desplegado como parte de un sistema de flota, lo que subraya su utilidad en entornos de producción industrial automatizados y conectados.

Avances en el rectificado de herramientas ultrapreciso

La innovación más importante del fabricante australiano de rectificadoras Anca se produjo en el campo de la producción de herramientas ultraprecisas. La serie FX Ultra de Anca está diseñada específicamente para rectificar herramientas extremadamente pequeñas con diámetros desde 0,1 mm. Para lograrlo, se implementó un sistema de control especial con una resolución de eje de hasta el rango nano. Otras medidas para mejorar la precisión incluyen la compensación de temperatura de la máquina y la compensación de concentricidad del husillo. Estos permiten alcanzar niveles de precisión de hasta 0,002 mm.

Además de estos avances tecnológicos, Anca introdujo en el mercado un sistema de redondeado de filos para fresas. Este sistema, denominado EPX-SF, está diseñado para el redondeado preciso de los filos de corte, un proceso que, según la compañía, prolonga significativamente la vida útil de las herramientas de fresado. El EPX-SF es ideal para la preparación de herramientas de fresado en producción en serie, mejorando la eficiencia y la calidad de las herramientas producidas.

Otro estreno mundial de Anca fue un sistema para el redondeado industrial de los filos de fresas. Los filos de corte redondeados con precisión ayudan a prolongar la vida útil de las herramientas de fresado. El sistema de redondeado de filos EPX-SF permite preparar herramientas de fresado en la producción en serie. Estos desarrollos se complementan con un completo sistema de automatización que facilita procesos de producción completamente desatendidos, incluso durante períodos de tiempo más largos.

Elevando la interacción humano-máquina en automatización

Keba, reconocido fabricante de soluciones de automatización, resaltó el panel de control Force Feedback Touch por su capacidad para capturar y proporcionar retroalimentación háptica personalizable. Esta tecnología permite a los operadores mantener su atención enfocada exclusivamente en la zona de trabajo de la máquina, sin la necesidad de alternar su enfoque entre el panel de control y la tarea de mecanizado. Al integrar paneles multitáctiles con botones tradicionales, esta solución mejora notablemente la usabilidad y la seguridad operativa.

Adicionalmente, Keba presentó un avance significativo en la tecnología de cojinetes para husillos, facilitando movimientos en cinco ejes mediante el uso del husillo de perforación LeviSpin, que opera con cojinetes magnéticos. Esta innovación introduce oscilaciones diseñadas para optimizar la rotura de virutas, así como movimientos de compensación para ajustarse a posibles desviaciones, mejorando la eficiencia del mecanizado.

Finalmente, en la EMO Hannover 2023, la compañía japonesa THK introdujo una guía de movimiento lineal. Ante la creciente demanda de reducir los tiempos de proceso, lo que implica necesariamente el uso de componentes de producción que operen a velocidades más elevadas, THK desarrolló la guía LM FHS de súper alta velocidad. Esta innovación es capaz de alcanzar una velocidad máxima de 15 m/s, siendo especialmente diseñada para soportar altas velocidades de operación durante períodos extendidos.

CONTENIDO RELACIONADO

-

Máquinas multitarea de Ibarmia en EMO Hannover

En EMO Hannover, Ibarmia presentó sus centros de mecanizado de 5 ejes que, además de operaciones de fresado y torneado, incorporan rectificado y otras aplicaciones.

-

¿Por qué el fresado en duro?

El informe de portada está dedicado al fresado en duro, para ayudar a resolver las dudas de los talleres que quieren mejorar sus procesos de mecanizado de materiales difíciles en aplicaciones de moldes.

-

Cuando un tipo suizo es un torno y una fresadora CNC de cinco ejes

Los tornos tipo suizo con eje B giratorio le permiten a este taller mecanizar partes completas y de forma desatendida, que no sería posible usando sus centros de mecanizado de cinco ejes. Aquí se presenta parte de lo que han aprendido adoptando esta nueva tecnología.