Recubrimiento PVD: clave para dispositivos médicos duraderos

Aprenda los métodos esenciales para preparar superficies antes de aplicar recubrimientos PVD y asegurar una adhesión y calidad superiores.

La deposición física de vapor (PVD) es un proceso de revestimiento al vacío conocido por muchos talleres, que comúnmente se usa para mejorar el rendimiento de las herramientas de corte. Mike Schultz, cofundador de Surface Solutions, dice que los servicios de revestimiento de PVD de arco catódico de su compañía con sede en Fridley, Minnesota, pueden aumentar la vida útil de una herramienta hasta 10 veces en comparación con una herramienta no recubierta, al proporcionar una herramienta más dura, más lubricada y con una superficie resistente al desgaste.

Además, dice que los recubrimientos PVD son cada vez más utilizados por los fabricantes de dispositivos médicos para diferenciar el aspecto de sus dispositivos de productos similares y/o mejorar el rendimiento de estos dispositivos, ya que los revestimientos duros e inertes son biocompatibles y no reaccionan con los huesos, tejidos o fluidos corporales.

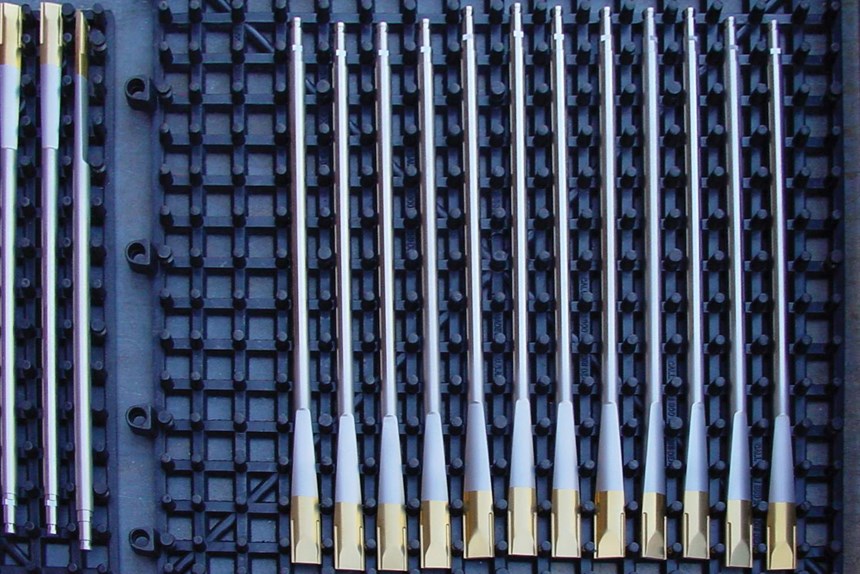

Algunos ejemplos de los dispositivos médicos que la compañía recubre incluyen distractores, brocas y agujas, pero también piezas de “desgaste” utilizadas en varios ensambles de dispositivos, así como en aplicaciones dentales.

Schultz dice que los recubrimientos en PVD ofrecen una mejor retención de los filos, por lo que los instrumentos quirúrgicos recubiertos mantienen su forma. Para otros dispositivos, pueden reducir la fricción entre los componentes de acero inoxidable y ayudar a prevenir la oxidación y la corrosión.

Aquí, él responde algunas preguntas frecuentes sobre recubrimientos en PVD:

Proceso de recubrimiento PVD de arco catódico explicado

El PVD de arco catódico es un proceso en el cual varios metales se evaporan de un material de origen sólido dentro de una cámara de vacío usando un soldador de arco. Los metales evaporados, como titanio, cromo, circonio, aluminio y varias otras aleaciones, se hacen reaccionar con un gas (generalmente, nitrógeno y/o un gas que contiene carbono) para formar un material de recubrimiento que se condensa sobre las partes a recubrir.

El PVD de arco catódico produce altos niveles de ionización de metal (más del 95 por ciento), lo que ayuda a asegurar una alta adhesión del recubrimiento al material del sustrato. El proceso, generalmente, tiene amplias ventanas operativas, lo que hace posible depositar revestimientos de calidad usando una amplia variedad de parámetros en el proceso.

Otros procesos de recubrimiento, como la pulverización catódica o el recubrimiento iónico, no son tan robustos y tienen ventanas operativas más pequeñas, lo cual hace que resulte más difícil producir un recubrimiento de calidad.

Preparación de superficies para recubrimiento PVD

Para lograr un recubrimiento bien adherido, es muy importante que las partes a recubrir estén limpias. Las superficies de las piezas deben estar libres de óxidos, refundición de electroerosionado y películas orgánicas, ya que dichos contaminantes pueden afectar negativamente la calidad del recubrimiento.

Para eliminar los contaminantes antes del recubrimiento, las compañías dedicadas a realizar este proceso utilizan técnicas como el pulido, pulido por tambor, el grabado ácido y blasting con arena y vidrio. Sin embargo, algunas de estas técnicas pueden alterar el acabado de la superficie de la pieza a recubrir, por lo que la compañía que realiza el recubrimiento a menudo trabaja con el cliente para desarrollar un proceso que cumpla con sus expectativas en cuanto a la calidad del recubrimiento y la apariencia de la pieza.

¿Los bordes agudos se ven afectados negativamente por el proceso de recubrimiento?

Si una pieza tiene bordes filosos, no se usarán procesos de limpieza que puedan afectar negativamente la agudeza de los bordes. Además, si se están revistiendo piezas muy pequeñas o muy frágiles, se pueden hacer modificaciones en el proceso de recubrimiento para reducir las tasas de calentamiento y de recubrimiento. Estas modificaciones aseguran que las geometrías delicadas no se sobrecalienten y que el recubrimiento no sea demasiado grueso.

¿Qué acabados superficiales conducen a los mejores resultados?

Los revestimientos de PVD son muy delgados (normalmente varían de 0.0001 a 0.0005 pulgadas) y suelen reproducir el acabado original de una pieza (a menos que se utilice un proceso de limpieza abrasivo). Los mejores resultados se obtienen cuando las superficies de las piezas son lisas. Como resultado, las superficies rectificadas o pulidas a menudo producen mejores resultados que los acabados con blasting de arena o superficies mate.

Si se desea un acabado mate en un área específica de una pieza, sería mejor permitir que la máquina de recubrimiento produzca la textura en la pieza. Las texturas realizadas por el proveedor de la pieza podrían producir contaminación en esa área de la pieza, lo que requeriría una nueva revisión, anulando cualquier clase de ahorro que el proveedor tal vez diera por hecho.

Impacto de las temperaturas en los resultados de los recubrimientos PVD

La temperatura de recubrimiento típica para todos los recubrimientos PVD de Surface Solutions es de aproximadamente 800° F. La temperatura de recubrimiento puede alterar la dureza de las piezas o hacer que se distorsionen (encojan o crezcan). Para minimizar este posible efecto, sugerimos que las piezas sensibles al calor se atemperen a una temperatura de 900 a 950° F antes que de enviarse para ser recubiertas.

¿Qué tipos de materiales se pueden revestir?

Los recubrimientos de PVD se pueden aplicar a la mayoría de los metales que puedan resistir calentarse a 800° F. Los materiales médicos revestidos comúnmente incluyen aceros inoxidables 303, 440C y 17-4; aleaciones de titanio; y algunos aceros para herramientas. Los recubrimientos de PVD generalmente no se aplican al aluminio, porque la temperatura del proceso de recubrimiento está cerca del punto de fusión de este material.

¿Qué recubrimientos se usan típicamente para dispositivos médicos?

Surface Solutions ofrece cuatro recubrimientos PVD para dispositivos médicos. El más utilizado es el nitruro de titanio (TiN), que tiene un espesor que varía entre 0.0001 y 0.0002 pulgadas dureza Vickers, que varía entre 2,400 y 2,600 Hv, y un acabado color dorado.

El segundo recubrimiento médico más común es el nitruro de aluminio y titanio (AlTiN), a menudo denominado recubrimiento de nitruro negro o titanio negro. Tiene un espesor que varía entre 0.0001 y 0.0002 pulgadas, una dureza que oscila entre 4,000 y 4,200 Hv, y un acabado color negro carbón.

Otros dos recubrimientos médicos que la compañía ofrece son nitruro de cromo (CrN) y Alpha. El CrN tiene un espesor que varía entre 0.0001 y 0.0005 pulgadas, una dureza que varía entre los 2,200 y 2,400 Hv, y un acabado plateado. El Alpha es un revestimiento multicapa que tiene nitruro de zirconio (ZrN) como capa superior y da como resultado un color plateado-dorado. Tiene un espesor que varía de 0,0001 a 0,0002 pulgadas y ofrece la dureza más alta, que va desde 4,400 a 4,600 Hv. La compañía dice que este recubrimiento puede durar de dos a cuatro veces más que el TiN debido a su mayor dureza, lubricación y resistencia a la abrasión.

Recubrimientos PVD resistentes a la abrasión y su aplicación en herramientas de corte

En comparación con el CVD, los recubrimientos de PVD se aplican a una temperatura mucho más baja, y las piezas recubiertas con PVD no tienen que volver a tratarse con calor después del recubrimiento. Además, el PVD replica el acabado superficial original de la pieza, mientras que el recubrimiento CVD da como resultado un acabado mate, a menos que la pieza se pula después del recubrimiento.

¿Qué ventajas tiene el PVD sobre la anodización?

Surface Solutions recubre aleaciones de titanio y cree que el PVD es más resistente al desgaste que la anodización y conserva mejor su color con el tiempo.

Además de dispositivos médicos y herramientas de corte, los revestimientos de PVD también se usan comúnmente para aumentar el rendimiento y la longevidad de las herramientas de punzonado, herramientas de conformado y componentes de desgaste moldeados por inyección.

Schultz, dice que los fabricantes médicos que estén considerando el recubrimiento de PVD deberían discutir sus proyectos con la compañía de recubrimiento para asegurarse de obtener un recubrimiento funcional en los componentes donde sea necesario o deseado contar con la mejor apariencia posible.

Contenido relacionado

Un vistazo a la industria de dispositivos médicos en México

De 2003 a 2020, las exportaciones de dispositivos médicos crecieron 8.6 % en promedio cada año, en tanto que las importaciones se incrementaron 7.9 % en promedio.

Leer MásBecton Dickinson and Company inaugura planta en Tijuana

Becton, Dickinson and Company invirtió 38.6 millones de dólares en su nueva planta de Tijuana donde producirá dispositivos y tecnologías médicas.

Leer MásManufactura de implantes médicos con geometría biónica optimizada

Tres empresas se asociaron para fabricar implantes integrados de manera funcional mediante novedosos procesos de mecanizado sincronizados.

Leer MásEscenario favorecedor para la industria de dispositivos médicos

Luego de mantener un crecimiento constante en los últimos años, la industria de dispositivos médicos en México tiene el reto de dar un siguiente paso: investigación y desarrollo.

Leer MásLea a continuación

Automatización del control de calidad de brocas quirúrgicas mecanizadas

Este fabricante por contrato mejoró el control de calidad de sus brocas quirúrgicas gracias a la sustitución de micrómetros manuales por un sistema robotizado. Esto redujo en más de 50 horas semanales el tiempo de inspección y mejoró la fiabilidad de la recolección de datos.

Leer MásGuía para elegir la calidad del carburo correcto

Conozca cómo seleccionar el grado de carburo adecuado para sus proyectos de mecanizado, teniendo en cuenta la dureza, la tenacidad y el tipo de recubrimiento.

Leer MásPor qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer Más