Método para formar roscas internas en aluminio: Punch Tap

Descubra cómo el método innovador de Punch Tap, de Emuge, revoluciona el roscado en aluminio y aleaciones ligeras.

La punta del Punch Tap tiene un perfil en forma de media luna al que Emuge se refiere como el diente perforador. Desde cada punto de la media luna, una línea de dientes en formación asciende en espiral a lo largo de la herramienta, formando una doble hélice de bordes para formado en frío.

Una nueva herramienta ofrece un método fundamentalmente diferente para formar roscas internas en aluminio y otras aleaciones ligeras. Emuge Corp. desarrolló el Punch Tap junto con Audi, que tenía derechos exclusivos para su uso en la industria automotriz hasta su lanzamiento en el mercado durante el International Manufacturing Technology Show (IMTS) 2018.

Mientras otras técnicas de roscado entran y salen lentamente del agujero para evitar dañar las roscas, el Punch Tap está diseñado para sumergirse rápidamente en el material hasta la profundidad de la rosca, formar en frío los roscas con un solo giro y salir, todo en una fracción del tiempo que lleva usar un macho roscador tradicional, un formador de roscas o una fresa de roscado.

Gracias a su geometría atípica, puede moverse rápidamente sin dañar las roscas que forma.

La importancia de las acanaladuras helicoidales en el roscado

La herramienta tiene dos filas helicoidales de acanaladuras con dientes de formado de roscas, desplazadas 180 grados entre sí, recorriendo la longitud de la herramienta. Dos bordes piloto, uno en la punta de cada acanaladura, crean dos ranuras helicoidales para que las acanaladuras sigan.

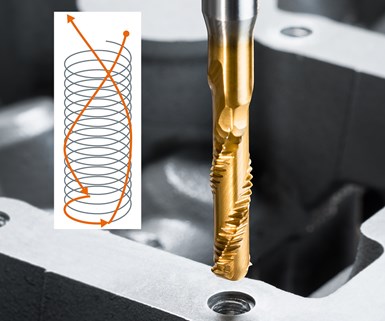

El Punch Tap se mete en el orificio preperforado, produciendo surcos helicoidales en su lado, seguido de un giro de 180 grados que crea roscas formadas en frío. Sale a través de un movimiento en espiral que mueve los dientes que se forman a través de las ranuras formadas por la acción de hundimiento para evitar dañar los roscas. Compare la longitud de la trayectoria de la herramienta Punch Tap (representada en naranja) con la de un macho roscador tradicional (representada en gris), y el ahorro de tiempo se hace evidente.

Estas ranuras aseguran que los dientes formadores de roscas no toquen la pared interior ya que la herramienta gira hacia la derecha en el agujero. Una vez que la herramienta alcanza la profundidad máxima, se detiene y luego gira 180 grados en sentido contrario a las agujas del reloj.

Rotación precisa para rvitar daños en roscas: cómo funciona

Solo entonces los dientes entran en contacto con la pared del orificio para formar en frío todas las roscas. Después de la rotación de 180 grados, las filas de acanaladuras se alinean con las ranuras de separación opuestas a las que siguieron hundiéndose en el agujero. La herramienta continúa una rotación en sentido antihorario a medida que sale del orificio para mantener las ranuras dentro de las ranuras de espacio helicoidal.

Después de que el Punch Tap sale del orificio, las ranuras de separación permanecen, pero según se indica, tienen un efecto insignificante en la función de la rosca.

Ahorro de tiempo enroscado de orificios: una comparativa con métodos tradicionales

Emuge dice que esta herramienta puede mejorar la velocidad de roscado de orificios en 75 por ciento en comparación con los machos roscadores convencionales y de conformación en frío, que requieren una rotación precisa para evitarle daños a las roscas recién creadas cuando la herramienta sale del orificio.

En las demostraciones en durante IMTS, el Punch Tap tardó menos de medio segundo en roscar por completo y salir por un agujero en una pieza de aluminio. Esta velocidad puede traducirse en un ahorro sustancial de tiempo para cualquier fabricante que necesite roscar grandes cantidades de orificios en piezas metálicas livianas.

A diferencia de muchas herramientas, el Punch Tap solo está disponible como producto personalizado.

“Es un producto de ingeniería que tiene características de diseño que son específicas de la aplicación para el diseño de componentes de un usuario final y la composición del material”, comenta Mark Hatch, Director de Productos de Emuge en Estados Unidos. Indica además que la compañía trabaja con los clientes para realizar análisis y ajustes detallados, dependiendo de una amplia gama de problemas técnicos.

Emuge realizó una prueba comparativa de la cantidad de orificios que podrían ser roscados en 30 segundos usando diferentes técnicas que proporciona la compañía. El Punch Tap roscó 57 por ciento más orificios que un macho roscador con un dispositivo de aceleración del husillo, y más del doble de agujeros que un macho roscador sin ayuda.

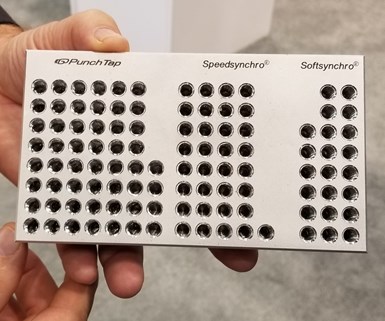

El Punch Tap requiere un portaherramientas especializado llamado PT Synchro. Este soporte proporciona una sujeción rígida con bloqueo de fuerza a través de una pinza ER cilíndrica que permite un alto torque y reduce la tensión en la herramienta. El tratamiento de superficie estándar es un recubrimiento TIN-T26, y forma roscas en tamaños que van del # 8 al 5/16.

La herramienta no es adecuada para metales mucho más duros que el aluminio, ya que crea roscas a través de conformado en frío y porque los filos de corte que producen las ranuras de entrada pueden tomar solo una cantidad limitada de fuerza de corte.

Además, el movimiento de descenso de la trayectoria de herramienta requiere que el fabricante utilice una máquina CNC con un control capaz de realizar el ciclo especializado del Punch Tap, actualmente disponible en las últimas generaciones de controles Heidenhain, Siemens y FANUC.

Contenido relacionado

Claves para comprender el proceso de escariado

El proceso de escariado es una técnica crítica para alcanzar la máxima precisión y acabado superficial en la producción de agujeros. Este informe explica el uso y las características de las herramientas de escariado, resalta los avances tecnológicos que han influido en este proceso y las estrategias que optimizan su aplicación para el mecanizado de piezas en diversas industrias.

Leer MásTIMTOS 2023: "Taiwán ha dado un paso adelante"

Con la presencia de la presidente de Taiwán, Ing-Wen Tsai, arrancó TIMTOS 2023 con más de 1,000 expositores de 18 países.

Leer MásGuía para elegir la calidad del carburo correcto

Conozca cómo seleccionar el grado de carburo adecuado para sus proyectos de mecanizado, teniendo en cuenta la dureza, la tenacidad y el tipo de recubrimiento.

Leer Más¿Qué es el mandrinado?: herramienta clave para el acabado de agujeros

El mandrinado es una técnica de mecanizado que se utiliza para crear agujeros de gran tamaño en piezas de metal. En este artículo, explicamos qué es el mandrinado y cómo funciona, así como las herramientas especializadas para el proceso.

Leer MásLea a continuación

Roscado más rápido para aplicaciones automotrices

Entre las novedades más interesantes que ha desarrollado Emuge, y que han cambiado la manera de hacer el roscado de una manera más rápida y precisa para operaciones en la industria automotriz, está el Punch Tap.

Leer MásPor qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer MásPara qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

Leer Más