Saber dónde podría estar un trabajo en cualquier momento y cuándo esperarlo en un departamento específico es información crítica para todo el personal de fabricación. En Crafts Technology, esta información se recopilaba y distribuía durante las reuniones semanales de producción y en las caminatas diarias por el taller. Hasta hace poco, esta había demostrado ser una estrategia de comunicación efectiva para la empresa, 100 % propiedad de los empleados, y que dependía en gran medida del trabajo en equipo y la colaboración como parte de su cultura empresarial.

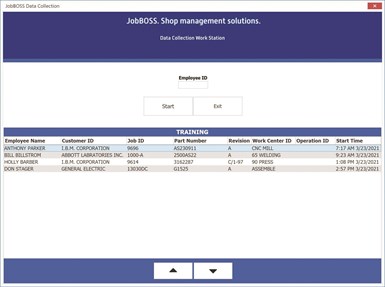

El software ERP JobBoss se muestra en pantallas digitales en todas las instalaciones de Crafts Technology para proporcionar una comunicación digital transparente. Crédito de la foto: ECI Software Solutions

Todo eso cambió en marzo de 2020, cuando la pandemia de COVID-19 comenzó a cerrar negocios. Como la mayoría de los fabricantes que fueron designados esenciales, Crafts Technology tuvo que adaptarse rápidamente. Los líderes de su equipo ya no podían reunirse en la misma sala, por lo que intentaron realizar sus reuniones de producción de 45 minutos espaciadas en el taller por medio de iPads y auriculares para acceder a las reuniones de Zoom. El ruido de producción y las máscaras hacían de esta una situación menos que ideal. Además, algunas personas trabajaban desde casa para limitar el número de personas en las instalaciones.

Contenido destacado

“Todo lo que vino junto con las restricciones de COVID-19 fue lo contrario de lo que estábamos tratando de lograr como empresa propiedad de los empleados en términos de colaboración, trabajo en equipo y transparencia comercial ―dice Joe Abbate, gerente técnico de ventas―. Cuando no puede acercarse a 6 pies de sus compañeros de trabajo, debe usar máscaras y no puede tener grupos de más de 10 personas; todo estaba en la dirección opuesta a donde nuestra compañía se dirigía antes de la pandemia. Realmente luchamos contra eso”.

Pero la urgencia de algunos trabajos relacionados con la pandemia también impulsó a la empresa a acelerar su dependencia del sistema de planificación de recursos empresariales (ERP) como herramienta de comunicación.

Para aumentar la comunicación en toda la empresa, Crafts Technology decidió configurar paneles de visualización digitales que pudieran brindar una visualización rápida de la información en tiempo real, recopilada a través de JobBoss, su software ERP, de ECI Software Solutions.

También invirtió en módulos adicionales para este software. En última instancia, la empresa percibió que un sistema para compartir información precisa y oportuna posiblemente era más eficaz que la cultura de comunicación que había estado tratando de construir.

Acelerando la adaptación

Antes de la pandemia, Crafts Technology ya usaba JobBoss en su planta de Elk Grove Village, Illinois, para producir piezas de desgaste de precisión, componentes, ensamblajes y herramientas personalizadas a partir de materiales superduros para aplicaciones aeroespaciales, telas no tejidas, moldeo por inyección y dispensación de fluidos. Los seis líderes de departamento de la empresa utilizaban el software ERP para ejecutar un informe semanal e imprimir una lista de todos los trabajos activos en sus departamentos.

Durante las reuniones de producción, los clientes potenciales revisaban los informes impresos línea por línea y analizaban cada trabajo en función de su número y descripción. Dependía de los líderes transmitir la secuencia de operaciones y la información de tiempo a sus departamentos, según fuera necesario.

Este enfoque tradicional de arriba hacia abajo para la gestión de la producción dejaba espacio para mejoras, y los líderes de Crafts Technology tenían planes de configurar pantallas digitales para poder usar su software JobBoss ERP como una herramienta de comunicación más transparente. Sin embargo, los proyectos se retrasaban más y más a medida que surgían tareas de mayor urgencia.

Luego comenzó la pandemia, y Crafts Technology tomó un pedido urgente para producir herramientas de clavijas con núcleo de tungsteno utilizadas para fabricar kits de prueba COVID-19. Esto aceleró todo en el proceso de producción, desde el pedido y envío de la materia prima antes de firmar el contrato oficial de herramientas, hasta la liberación de los equipos de rectificado y electroerosión usados para producir los pasadores de núcleo, y después entregar personalmente el producto terminado para que no se perdiera en el envío.

También aceleró la necesidad de optimizar los esfuerzos de comunicación de la empresa. “Tan pronto como traes algo al frente de la fila, todo lo demás se mezcla. Si no controlas tu comunicación, se va a descarrilar”, dice Abbate.

Crafts Technology produjo pasadores de núcleo de carburo de tungsteno en solo tres semanas para respaldar la creación de kits de prueba COVID-19.

Crafts Technology produjo pasadores de núcleo de carburo de tungsteno en solo tres semanas para respaldar la creación de kits de prueba COVID-19. Los plazos de entrega típicos para los pernos de núcleo son de nueve a 12 semanas. Crédito de la foto: Crafts Technology

Comunicación de prioridades laborales y traspasos

Junto con el software JobBoss ERP que Crafts Technology había utilizado durante años, la empresa decidió agregar dos módulos de software adicionales, de ECI, para comunicar mejor las prioridades y las transferencias del trabajo. El primer complemento es la función de control de ubicación de trabajos. Crafts Technology trabajó con ECI para personalizar este módulo basado en la web con el propósito de mostrar información específica del departamento. Cada departamento tiene una pantalla personalizada que muestra los trabajos actuales, enumerados por prioridad, y debajo hay una segunda tabla que muestra cuándo los trabajos están por llegar. A estos también se les da prioridad.

Si un departamento ve que un trabajo de máxima prioridad está en camino, según indica Abbate, el equipo posterior puede colaborar de manera más efectiva con el departamento en el que actualmente se encuentra el trabajo. Él dice que la Utilidad de Control de Ubicación de Trabajos ha ayudado a suavizar las transiciones entre departamentos. También ha ayudado a comunicar mejor las interrupciones. Por ejemplo, si no se puede realizar el trabajo porque otro está esperando material que no llega de inmediato, el trabajo se puede colocar en un lugar de espera. Aparecerá en la lista de tareas pendientes de un departamento, pero no se considerará activo.

El panel de JobBoss muestra los trabajos y las prioridades actuales, lo que facilita las transiciones entre departamentos.

El panel de JobBoss muestra los trabajos y las prioridades actuales, lo que facilita las transiciones entre departamentos.

El principal beneficio de la Utilidad de Control de Ubicación de Trabajos es que hace que el flujo de trabajo sea más transparente. Esta es una información crucial para la flexibilidad y la dotación de personal del fabricante. Por ejemplo, Abbate dice que si el JobBoss ejecuta un análisis en un trabajo de 10 piezas y descubre que hay 150 horas de trabajo de rectificado que deben realizarse antes del jueves, la gerencia puede reasignar a los empleados con capacitación cruzada al departamento de rectificado para completar el trabajo a tiempo. Por otro lado, si el gerente del departamento de electroerosión sabe que solo el viernes el trabajo llegará a ese departamento, el gerente puede programar más personal al final de la semana, o adelantar un trabajo diferente antes de lo programado.

Abbate dice que la mayoría de los sistemas ERP pueden hacer esto, pero a la gente le resulta difícil confiar en ellos. La Utilidad de Control de Ubicación de Trabajos genera esa confianza al permitir controles y equilibrios en el taller. Los empleados utilizan un escáner de código de barras para registrar los trabajos que entran y salen de su departamento. Si el sistema dice que un trabajo está en un departamento cuando no lo está, los empleados tienen el poder de mover el trabajo en el sistema. Al final, este módulo genera confianza porque permite la comunicación bidireccional. Todos los empleados tienen el poder de avisar a los demás cuando algo anda mal y de corregir el problema de inmediato.

“Ha habido muchas ocasiones en el pasado en las que el sistema tiene un trabajo escrito, y durante la reunión de producción descubrimos que nadie sabe dónde está ese trabajo ―dice Abbate―. Alguien lo vio por última vez el martes donde ‘John’ trabajó en él, pero nadie sabe dónde está actualmente”.

Un beneficio adicional de la Utilidad de Control de Ubicación de Trabajos es que ha cambiado las reuniones de producción, que ya no son largas y tediosas. Estas reuniones ahora se utilizan para resolver las incógnitas: los trabajos que los empleados del taller ya han identificado como que no se encuentran en la ubicación correcta. La revisión y la programación de trabajos en los lugares en los que se encuentran también se llevan a cabo durante estas reuniones. Según Abbate, estas reuniones son mucho más productivas porque alguien siempre tiene la transmisión en vivo. “Siempre sabemos que el sistema tiene información confiable”, dice.

El sistema ERP automatiza la comunicación

El segundo complemento del JobBoss que Crafts Technology utiliza para mejorar su comunicación es el módulo Knowledge Sync. Según Abbate, este software reside en el servidor del fabricante y monitorea la base de datos ERP para detectar problemas antes de que ocurran. Cuando se cumplen ciertos criterios de producción, trabajo o ventas, el módulo envía notificaciones automáticas a las personas adecuadas. Por ejemplo, Abbate señala que se puede configurar para buscar en el nivel de inventario un determinado número de pieza. Cuando el inventario cae por debajo de ese número, envía un correo electrónico.

Gran parte del trabajo de rectificado en Crafts Technology se realiza en máquinas manuales. Aquí, un empleado rectifica los pines centrales.

Abbate dice que Crafts Technology depende en gran medida del Knowledge Sync para los trabajos de control de calidad cuando se definen. “¿Agregamos ese cliente? ¿Olvidamos ingresar un precio unitario? ¿Usamos una operación de enrutamiento obsoleta?”. El fabricante también utiliza Knowledge Sync para automatizar la distribución de informes. Ejecuta un informe de pedidos de ventas y tendencias que analiza las tendencias de los últimos seis meses, compila la lista y envía correos electrónicos a cinco o seis personas. Abbate comenta que, si bien esto solo le ahorra unos 10 minutos por semana, el ahorro real está en el tiempo y la confiabilidad.

“Si estoy trabajando desde casa o de vacaciones, el informe aún se puede configurar para que se envíe automáticamente a las 9 a. m. del lunes y el martes a la hora del almuerzo o cuando vuelva a la oficina, y esté trabajando en esa tarea”.

Crafts Technology también ha implementado una aplicación personalizada para la parte del negocio que se encarga de los trabajos repetitivos. Esta aplicación agiliza el proceso de creación de trabajos al permitir la creación directamente desde el taller. Según Abbate, toda la creación de trabajos solía tener lugar en la oficina, pero ahora simplemente se escanea un trabajo repetitivo, se imprime una etiqueta y el trabajo está listo y en ejecución.

Junto con las pantallas digitales en cada departamento ―que muestran información sobre la ubicación del trabajo―, Crafts Technology ha implementado una pantalla central que puede mostrar información de imagen más grande, como información financiera, personas que han recibido capacitación cruzada en varios departamentos, y más.

La comunicación digital conduce a una verdadera colaboración

Según Abbate, Crafts Technology se está modernizando en términos de comunicación digital, pero en sus propios términos. “Estamos haciendo cosas que nuestra gente no hubiera tolerado desde el principio. Nos dirigimos hacia el futuro, pero lo hacemos a nuestra manera y sacamos el máximo partido a nuestro dinero”, dice.

Abbate está emocionado de ver cómo los empleados adoptan la comunicación digital optimizada. Por ejemplo, cuenta la historia de cómo un empleado que no quería una computadora en el taller, ahora brinda retroalimentación constructiva sobre los trabajos mediante la información digital que tiene a mano. “Es genial ver que está entendiendo el sistema y agregando valor a todo el escenario ―dice Abbate―. El sistema ERP es un punto de común interés en el taller de producción: la gente ahora habla el mismo idioma que hemos estado hablando en las reuniones de producción y planificación. Nuestro nuevo sistema de comunicación brinda más oportunidades para proporcionar retroalimentación”.

Según Abbate, el objetivo final de la agilización de la comunicación era proporcionar información transparente a todo el mundo.

“No puedo esperar que alguien más tome la misma decisión que yo si no tuviera la misma información. Si queremos que la gente tome buenas decisiones, tenemos que darle buena información”.

CONTENIDO RELACIONADO

-

Solución para la Industria 4.0 hecha en México

Consciente del valor de capturar datos de sus centros de mecanizado, analizarlos y tomar decisiones operativas, la empresa queretana Dismetronic Industries desarrolló el Sistema ANDON 4.0, una solución a la medida de sus necesidades y que surgió de sus propios retos en el piso de producción y de un artículo publicado en Modern Machine Shop México que hizo que todo lo que se pensaba en teoría, tuviese una aplicación práctica.

-

Mecanizado eficiente: claves para el manejo de datos

Gracias al estándar MTConnect es fácil crear una línea de tiempo de las actividades de una máquina y utilizarla para descubrir formas de mejorar las operaciones. Por ejemplo, cómo reducir el tiempo de alistamiento.

-

Epicor presentó la versión más reciente de su ERP

En el marco de Epicor Insights 2019, la empresa presentó el Epicor ERP 10.2.400, habilitado para entornos operativos donde están conectadas fábricas, almacenes y máquinas.