Metrología: decodificación de medidores y parámetros de acabado superficial

La ondulación de longitud de onda larga y la rugosidad de longitud de onda corta requieren una amplia variedad de instrumentos y parámetros para una medición adecuada del acabado superficial.

Por lo general, pensamos en “suave” como “resbaladizo”. Pero ¿sabía que una superficie demasiado suave puede ser pegajosa? Por ejemplo, los neumáticos lisos en los vehículos de aceleración aumentan la tracción con el pavimento y, de la misma manera, un casco de velero demasiado suave puede causar un mayor grado de arrastre a través del agua. La calidad o el acabado de una superficie afecta parámetros relacionados con cómo una parte se ajustará y desgastará, cómo refleja la luz, transmite calor, distribuye la lubricación y acepta recubrimientos.

El uso previsto de una parte terminada determina la naturaleza de la superficie. El objetivo es cumplir con los requisitos de ingeniería de la aplicación sin perder tiempo y esfuerzo en un acabado más alto de lo necesario. Por lo tanto, cuando un ingeniero especifica el acabado superficial en un plano, la intención no es solo hacer que la parte se vea bien, es funcional.

Hace años, un operario experimentado usaba una almohadilla para raspar y una uña educada para determinar la calidad superficial de una parte. Hoy, mientras que las almohadillas de raspar todavía se usan ocasionalmente, hay una plétora de estándares de acabado superficial, una amplia gama de parámetros para medir la superficie y una sólida variedad de medidores.

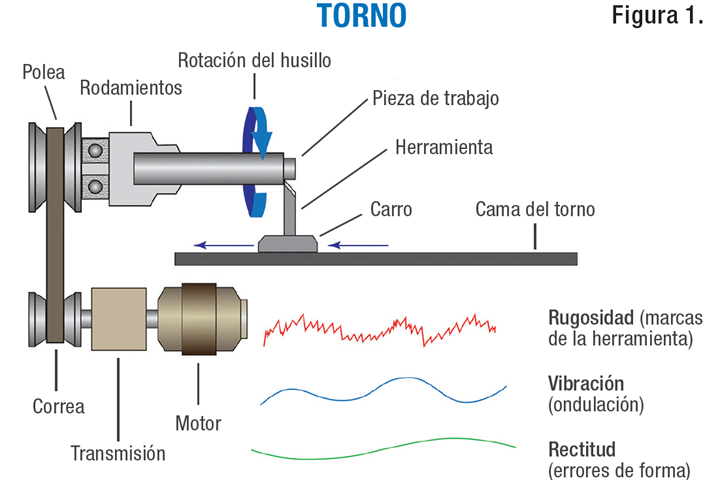

Cada operación de mecanizado deja marcas en la superficie de una parte. Como se muestra en la figura 1, el acabado superficial, también conocido como perfil, se compone de dos partes: la ondulación y la rugosidad. La ondulación o variación de longitud de onda más larga, es causada por influencias de tipo macro como rodamientos de husillo desgastados o vibraciones de otros equipos en el taller. La rugosidad —el patrón de longitud de onda corta de marcas de herramientas de rectificado, fresado u otros procesos de mecanizado— está influenciada por la condición y la calidad de las herramientas. La elección del operador de la velocidad de avance y la profundidad de corte también puede influir en ambos componentes.

Fig.1. Cada operación de mecanizado deja marcas en la superficie de una parte.

A medida que las tolerancias dimensionales se han vuelto cada vez más estrechas a lo largo de los años y la necesidad de documentación y trazabilidad es cada vez mayor, el papel de la medición del acabado superficial en el proceso de fabricación ha crecido drásticamente. En la década de 1940 las irregularidades superficiales tomaron aproximadamente el 15 % de la banda de tolerancia. Hoy esa proporción es con frecuencia 50 % o más.

Tipos de medidores de acabado superficial

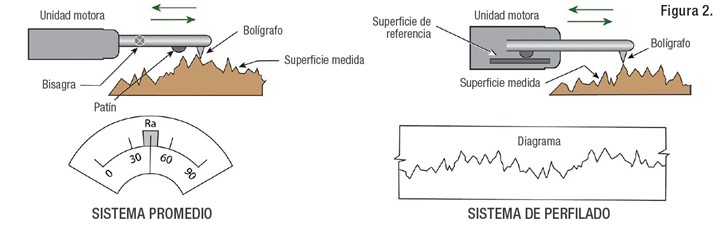

Los dos tipos básicos de medidores de acabado superficial, como se muestra en la figura 2, revelan estas mediciones. Se trata de sistemas de tipo patín (promedio) y sistemas sin patín (perfilado).

Fig.2. Tipos básicos de medidores de acabado superficial.

Los medidores tipo patín tienen un ensamble de sonda abisagrada, con la sonda que va junto a un patín relativamente amplio, que también hace contacto con la pieza de trabajo. El patín tiende a filtrar la ondulación, por lo que la sonda mide solo variaciones de longitud de onda corta. Un medidor tipo patín tiene un dial o lector LCD para mostrar la medición como un único valor numérico.

Los medidores sin patín usan una superficie interna de precisión como referencia, de modo que la sonda responde a la ondulación y a la rugosidad. Con el fin de permitir un análisis separado de las variaciones de longitud de onda larga y corta, los medidores de perfilado suelen generar un gráfico (en papel o en una pantalla de computadora) en lugar de un solo resultado numérico.

Parámetros de acabado superficial

Cada aplicación reacciona de manera diferente a varias combinaciones de rugosidad y ondulación, por lo que la industria ha creado más de 100 fórmulas para calcular los parámetros de acabado superficial a partir de los mismos datos de medición. Cada uno de los parámetros tiene sus propias ventajas y limitaciones, y muchos son específicos de la aplicación.

En la mayoría de las aplicaciones, ningún parámetro proporciona toda la información que un taller necesita para definir una superficie. Esto significa que una definición completa requiere una combinación de dos o tres parámetros. En algunos casos, la relación de un parámetro a otro se puede utilizar como parámetro.

Sin embargo, la mayoría de talleres son capaces de limitar sus mediciones en alrededor de media docena de parámetros, con mediciones de micropulgadas o unidades de micras.

Ra es el parámetro más utilizado, porque proporciona un promedio aritmético de irregularidades superficiales medidas a partir de una línea media que se encuentra en algún lugar entre los puntos más altos y más bajos en una longitud de corte dada.

Para diferenciar entre superficies “puntiagudas” y “rayadas” que tienen el mismo Ra, los talleres deben utilizar parámetros adicionales como Rp (altura máxima de pico), Rv (profundidad máxima del valle) y Ry (altura máxima de rugosidad pico a valle).

Si se especifica el acabado superficial en un plano, pero no de otro modo, la práctica estándar asume Ra. Pero ningún parámetro es mejor para todo tipo de partes y muchas aplicaciones se sirven mejor mediante el uso de dos o más parámetros: por ejemplo, Ra en combinación con Rmax (máxima rugosidad) puede proporcionar una buena idea general del desempeño de la parte.

Por lo tanto, mantener un buen control sobre el acabado superficial no es solo un desafío, sino una oportunidad. En algunos casos, un buen control de la superficie puede permitir reducir la precisión de forma segura en otras áreas.

CONTENIDO RELACIONADO

-

Instrumentos de medición: bloques patrón

¿Estamos aprovechando la gran cantidad de información dimensional que puede producir un medidor o herramienta de mano? Sáquele provecho a su instrumento de medición.

-

Herramientas de medición: calibradores y medidores de profundidad

Hay muchos calibradores digitales diseñados específicamente como medidores de profundidad. Comparten algunas características comunes, pero vienen en una variedad de estilos. Aquí se presentan varios para tenerlos en cuenta.

-

Metrología: aprenda a leer lo que dice el indicador de dial

Descubra cómo leer correctamente un indicador de dial y aproveche al máximo sus características para mediciones precisas.