Sistema de premontaje de herramientas como enlace en la manufactura orientada a datos

La máquina para medición y premontaje de herramientas de corte desempeña un papel clave en la manufactura orientada a datos, sirviendo como único punto de contacto para el flujo bidireccional de información de herramientas de corte.

“El sistema de premontaje de herramientas es uno de los centros de datos más importantes en un ambiente de fabricación basado en datos”, dice Ryan Meleg. Como director de la unidad de negocio global en Parlec Inc., Meleg destaca que un flujo eficiente de datos a través de una red informática que conecta todas las máquinas CNC de un taller y las aplicaciones de software relacionadas es esencial para el concepto de Industria 4.0. Adicionalmente, enfatiza que la más reciente tecnología de medición de herramientas tiene que desempeñar un papel vital en este escenario.

“El sistema de premontaje, que puede ser mejor llamado máquina de medición de herramientas, proporciona un enlace directo –un único punto de contacto– entre la base de datos de herramientas de la que se extraen el diseño de piezas y la programación CNC, y el proceso de mecanizado que se basa en los datos de separación y de vida útil de la herramienta para una producción de piezas exacta y precisa”, explica. Además, agrega que la máquina de premontaje y medición puede verificar los elementos del herramental que regresan al repositorio de herramientas para que la base de datos de herramientas pueda actualizarse con mediciones actuales que reflejan el desgaste detectable del filo, junto con información adicional como la vida útil restante de la herramienta. “Esta funcionalidad cierra la brecha entre el modelo virtual del conjunto de herramientas y los componentes reales que hacen el mecanizado. También cierra el ciclo entre el rendimiento proyectado de la herramienta y los resultados reales del taller”, explica él.

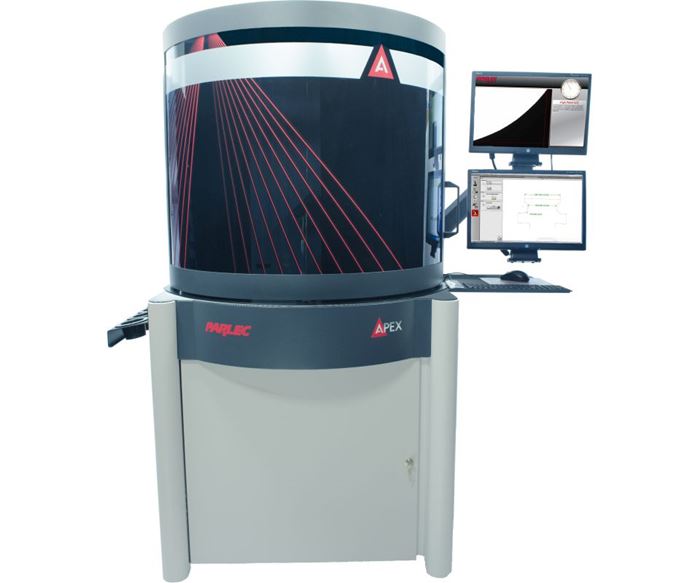

Según Meleg, dos de los modelos más avanzados de su empresa, el 1850 TMM y el Apex TMM, son particularmente adecuados para facilitar la fabricación basada en datos. Las características y habilidades que soportan esta idoneidad merecen una mirada más de cerca:

- Precisión y repetibilidad en el taller. La medición de herramientas tiene que ocurrir en un entorno de taller donde las herramientas son ensambladas, inspeccionadas y entregadas a áreas de mecanizado cercanas. Por ejemplo, una estructura de hierro fundido dúctil con guías endurecidas y rectificadas, rodamientos y guías sellados; y un diseño simétrico que neutraliza la distorsión térmica son características importantes de construcción de ambos modelos.

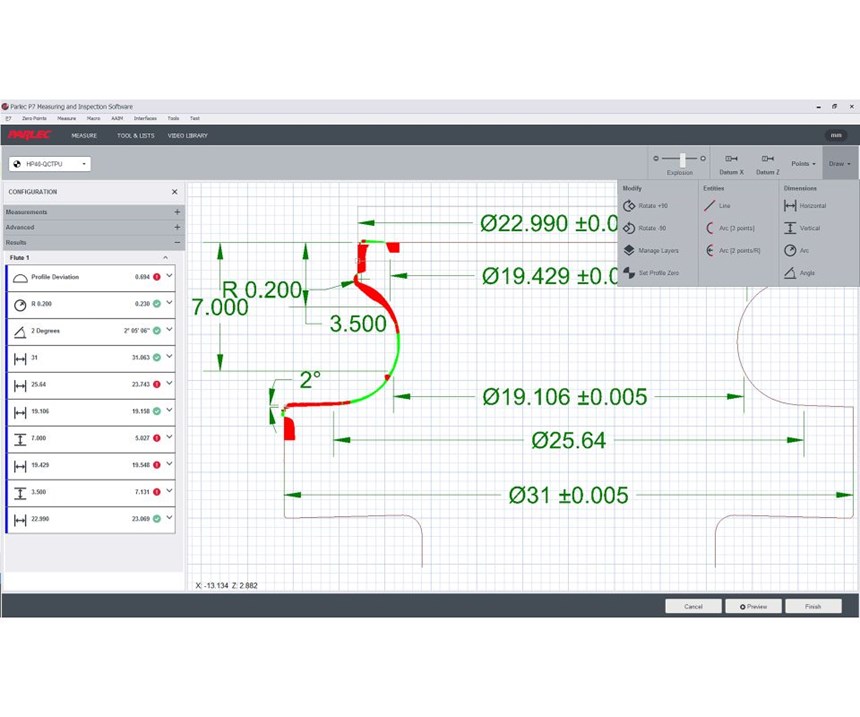

- Medición digital a través de una videocámara de alta resolución. La tecnología de detección de video, combinada con una interfaz de usuario intuitiva, permite capturar datos de medición fiables de manera eficiente en el área de ensamblaje de herramientas. Las opciones para automatizar el funcionamiento con operación de “un solo clic” agilizan aún más este proceso.

- Provisiones para conectividad con redes y en el taller. Para actuar como un concentrador de datos, estos modelos están listos con Internet y Ethernet para su integración con sistemas de control de fabricación y gestión de herramientas. Las tablas de datos de separación de herramienta pueden ser transferidas a la máquina a través de un sistema DNC para descargar o transferir a un chip de identificación de radiofrecuencia (RFID) en el portaherramientas, que permite una entrada automática con un lector de chip en la máquina-herramienta.

- Opciones para interfaz con una amplia variedad de sistemas de fabricación. Además de comunicarse con la máquina herramienta CNC, la máquina de premontaje y medición puede comunicarse con un sistema de gestión de datos de herramientas, convirtiéndose en una puerta de entrada a la fabricación controlada por datos. Las opciones para la 1850 TMM, la Apex TMM y otros modelos incluyen varias versiones del software de gestión de datos de herramientas ParleVision de Parlec. La compañía también se asocia con TDM Systems, un desarrollador de software de gestión completo de datos y comunicación para herramientas.

- Automatización para la eficiencia. La máquina Apex, diseñada para medir perfiles de herramientas de corte y ruedas abrasivas, ejemplifica la interacción mejorada entre la máquina de medición de herramientas y el operario en un entorno digital. Por ejemplo, el software P7 de la empresa le permite a esta máquina importar un dibujo CAD en formato DXF de forma que pueda ser utilizado directamente para comparar, medir y analizar formas irregulares y contornos de herramientas de corte complejas. Del mismo modo, una función de software llamada Echo monitorea automáticamente los pasos de medición del operario cuando se mide una nueva herramienta por primera vez. Al capturar este proceso de forma que pueda reproducirse, la máquina cuenta con capacidad de autoaprendizaje, lo cual aumenta el rendimiento del sistema de medición.

La caracterización de la máquina de premontaje y medición de herramientas como un centro de operaciones no se hace simplemente como una figura de discurso, concluye Meleg. Literalmente, esta máquina es capaz de servir como un centro único de operaciones, donde converge toda la información para traer al proceso, ensamblar y medir las herramientas de corte. También permite que los datos permanezcan asociados con la herramienta a medida que se desplaza hacia y desde el centro de mecanizado. La máquina de premontaje y medición de herramientas es el enlace esencial para la herramienta física y el correspondiente paquete de datos asociado.

Contenido relacionado

Inteligencia artificial y aprendizaje automático en máquinas-herramienta

La inteligencia artificial (IA) está transformando los procesos de producción mediante el aprendizaje automático, el análisis de datos y los gemelos digitales. Tecnologías como AI Chip Removal, de DMG MORI, optimizan la eliminación automática de virutas en máquinas-herramienta, mejorando la eficiencia y el rendimiento. Descubra estas innovaciones.

Leer MásInstalación de robots industriales en México creció 61 % en 2021

En 2021, 5,401 robots industriales fueron instalados en México, lo que significó un incremento del 61 % en comparación con el año anterior, destacó el más reciente informe de la Federación Internacional de Robótica.

Leer MásVentajas de la automatización con robots en un taller CNC

Este taller justificó el robot solamente mediante un uso mejorado de la mano de obra. Otros beneficios salieron a la luz después de que llegó la automatización.

Leer MásManufactura controlada por datos en la industria aeroespacial

Conectar máquinas a una red para monitorear la producción casi garantiza que la utilización aumenta, pero ese es solo el primer paso hacia la manufactura controlada por datos. Descubra cómo el monitoreo de máquinas CNC impulsa la eficiencia y mejora la utilización en la industria aeroespacial.

Leer MásLea a continuación

Perspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásNuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer MásPor qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer Más