Manufactura esbelta en la fabricación de tornillos

Agilizar de forma sostenible la producción de una mezcla variada de trabajos de bajo volumen no solo depende de una estrategia dirigida a los talleres de trabajos, sino también de la motivación y entusiasmo humanos.

#gestion-de-taller-metalmecanico #manufactura-esbelta

Además de una secuencia de procesamiento variada con más de 40 pasos distintos dispersos a través de la instalación, los esfuerzos de la reforma esbelta de Wear Technology se complican por el hecho de que los tornillos de extrusión tienden a ser pesados, inmanejables y difíciles de manipular a través de islas congestionadas para empleados como Nick Bowen, operador CNC.

Después de muchas iniciativas de “un tamaño para todo”, la manufactura esbelta puede perder su brillo. Después de todo, el Sistema de Producción Toyota (TPS) que le da forma a la mayoría de las bases del pensamiento esbelto moderno no aplica perfectamente a todas las operaciones de manufactura, particularmente en talleres de trabajos.

Y, ahora, la experiencia de por lo menos un fabricante muestra que lo perfecto no tiene que ser enemigo de lo bueno para los productores de partes de alta mezcla y bajos volúmenes (HMLV).

Contenido destacado

Por poco más de un año, Wear Technology ha estado sopesando principios esbeltos clave para reorganizar y mejorar las operaciones en sus instalaciones de 5,853 metros cuadrados en McPherson, Kansas, donde manufactura y renueva cientos de variedades de tornillos gemelos de extrusión para su compañía matriz, el proveedor de equipos de procesamiento de plásticos, Milacron LLC.

Posiblemente, tan lejana del mundo Toyota, como cualquier taller de trabajos, esta operación es un ejemplo de por qué las actitudes negativas hacia la esbeltez, aunque estén justificadas por experiencias pasadas, pueden ser equivocadas e infortunadas.

Esta máquina, un torno-fresador DMG/MORI NT 6600/6000, representa el futuro de producción en Wear Technology, porque promete consolidar o eliminar varios pasos de procesamiento. Sin embargo, el taller debe completar un movimiento de la programación paramétrica a la programación CAM basada en modelos para sacar total ventaja de la máquina, entre otros cambios. Se espera que la reforma esbelta provea las bases para nuevos métodos, al tiempo que le ayude a la compañía matriz a mejorar su participación de mercado en el mediano plazo.

Ya en la primera de tres fases, este proyecto en curso ha reducido de forma medible y significativa la distancia en que los productos viajan a través de la planta, el tiempo que los empleados gastan en tareas que no agregan valor y los tiempos totales ofrecidos a los clientes.

Chris Keating, Gerente de Planta, atribuye gran parte de este éxito a un enfoque personalizado hacia la esbeltez, uno que reconoce la necesidad de flexibilidad y el hecho de que cierta medida de desperdicio es probablemente inevitable en una instalación HMLV.

Aparte de la metodología, los factores principales del cambio esbelto –hasta ahora los héroes reales de la historia en Wear Technology– son las personas que viven y defienden la transformación continua. El equipo completo ha estado involucrado y comprometido en el proceso desde sus inicios, dice Keating.

La compañía ha ido tan lejos que tiene personal dedicado específicamente en este esfuerzo: tres estudiantes graduados de la Universidad del Estado de Wichita (WSU), quienes trabajan por periodos en el taller como parte de sus programas de grado de maestría en Ingeniería Industrial.

Uno de esos estudiantes, Sachin Varkey, se unió formalmente al equipo de ingeniería para continuar dirigiendo ese esfuerzo. Más específicamente, para ayudar a mantener la esbeltez viva, no sólo mediante cambios continuos de configuración y de proceso, sino en las mentes de todos a quienes afectan los cambios.

Enfocados en el flujo de producción

Gran parte del proceso se lleva a cabo en equipos más viejos, como esta rectificadora. Dados los riesgos asociados a mover ese equipo, cada cambio de configuración es tiempo dado para tomar control. Este enfoque deliberadamente incremental también da tiempo a los empleados para acostumbrarse a nuevas formas de hacer cosas y para sugerir aún más mejoras.

“Soldados activos”. Así es como Varkey describe su rol y el de Vasudev Nalapat y Ramkumar Harikrishnakumar, cuando los tres estudiantes graduados fueron traídos a bordo por primera vez a principios de 2016. Para entonces, el taller ya había estado trabajando con Shahrukh Irani, PhD, presidente de la firma de consultoría con sede en Houston, Texas, Lean and Flexible LLC, y un especialista en esbeltez de talleres de trabajos.

Sin embargo, tanto el Dr. Irani como la gerencia necesitaban ojos y oídos puestos en el taller que no se distrajeran por las urgencias del día a día de la producción. “Los proyectos estaban puestos allí para nosotros”, recuerda Varkey sobre los primeros días de los estudiantes en la planta. “Nuestro trabajo era identificar las limitaciones de esos proyectos y recolectar datos para justificarlos”.

Con la incorporación de elementos de la Teoría de Restricciones, tecnología de grupo y análisis del flujo de producción, la metodología escogida, llamada JobshopLean, se enfoca en una meta más específica que la reducción de costos a través de la eliminación de desperdicio.

Los fabricantes HMLV necesitan priorizar específicamente la eliminación de restricciones en la productividad –en el flujo de trabajo a través de varias estaciones de procesamiento–. De otra forma, los programas esbeltos pueden bien dispersarse en una serie de lo que el Dr. Irani llama “búsqueda de desperdicios y kaizens a diestra y siniestra” con apenas un impacto limitado en la métrica que más interesa: entrega oportuna al cliente.

La producción “jalando”, en la cual el primero en entrar es el primero en salir, es siempre la meta. Sin embargo, este ideal esbelto puede ser elusivo cuando las líneas de ensamble y las celdas de flujo de una única pieza son imprácticas.

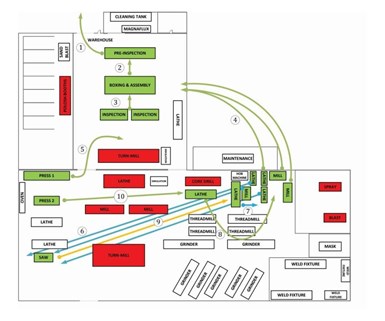

Este diagrama delinea el plan inicial para los cambios de configuración de la fase uno, como se identificaron en la consultoría inicial. Sin embargo, reconocer las barreras potenciales para estos movimientos planeados y atenderlos de la mejor forma posible, mientras se preparan simultáneamente las reformas futuras, requirió el trabajo de tres estudiantes universitarios graduados, quienes actuaron como los “campeones esbeltos” de tiempo completo.

Los tornillos de extrusión son más variados de lo que aparentan, pocos pares son parecidos. ¿Este juego es paralelo o cónico? ¿Cuál es el tamaño? ¿Cuál es la curvatura y paso de los filetes y el ancho de los canales? ¿Cómo éstas y otras especificaciones difieren de sección a sección del tornillo? ¿El recubrimiento será de tungsteno o molibdeno? Todas estas y otras consideraciones determinan cuál secuencia de procesamiento puede requerir un par de tornillos.

Las barreras para el flujo se extienden más allá de una mezcla de trabajo que confronta la agrupación en familias de partes sueltas. La secuencia de manufactura para un tornillo típico involucra más de 40 pasos distintos, incluidas operaciones manuales “sucias” como la soldadura, que puede ser difícil de integrar directamente con el mecanizado CNC.

Algunas estaciones de trabajo ven el mismo tornillo más de una vez, algunos tornillos requieren equipos específicos en ciertas estaciones y los tiempos de procesamiento varían ampliamente, tanto de estación a estación como de trabajo a trabajo en cada estación.

Adicionalmente, la complejidad importa; tornillos usados enviados para renovación tienen en común con los nuevos la mayoría de procesos. Almacenados en caballetes después de la inspección, a menudo durante semanas, estos tornillos deben incorporarse en el programa de producción cuando el cliente apruebe el trabajo.

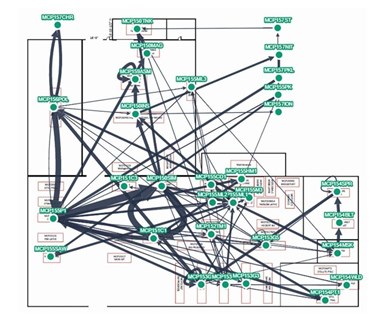

El software Sgetti, el cual produjo este mapa de flujo de material fue crítico para los esfuerzos de dar esbeltez a la configuración del taller.

Wear Technology no tiene ilusiones de cuán cerca puede llegar al ideal de la línea de ensamble, pero a pesar de esto el taller sigue hacia delante. Un precepto central del enfoque escogido hacia la esbeltez es que hay un punto común entre las celdas de manufactura autocontenidas de flujo de una única pieza y las configuraciones de “comunidad de proceso” inherentemente ineficientes, en las cuales los lotes de trabajo buscan su camino a través de departamentos de maquinaria similar en diferentes áreas de una instalación.

Wear Technology aún puede ser una comunidad de proceso, pero acercarse a este punto medio ha reducido sistemáticamente la distancia promedio que recorre un par de tornillos a través del taller en aproximadamente 20 por ciento. Mientras tanto, las mejoras específicas del proceso y las salidas creativas a limitaciones inherentes de configuración aceleran el recorrido del tornillo a lo largo de estas rutas recientemente más cortas. Quizás lo más notable de todo es que la jornada del taller apenas comienza.

Un poco de dolor, ganancia en abundancia

El juego final es ambicioso. Además, para el Dr. Irani el taller ha estado balanceando la experiencia de Mark Konneman, Gerente Global de Mejora Continua en Milacron y el supervisor principal de la reforma esbelta y otras actualizaciones de proceso en todas las instalaciones de producción de la compañía.

Reubicar la pre-inspección de los tornillos entrantes usados en el almacén permitió mover la prensa amarilla para enderezar (a la izquierda) más cerca del torno-fresa Weingartner a la derecha (un “monumento” que no puede moverse). La estación de simulación, visible hacia la parte posterior del cuarto, también es parte de esta celda parcial. El software Sgetti demostró que esta reforma reducía la distancia recorrida por los tornillos más grandes en 6.89 por ciento.

Para Wear Technology, las inversiones significativas de capital están probablemente más adelante, y está incluso la posibilidad de reubicar procesos como la soldadura, que requieren su propia infraestructura segregada. Sin embargo, estos son planes tentativos a largo plazo.

La reforma de la fase uno ha estado restringida sólo a cambios de bajo costo, incrementales. Aparte de los salarios de los estudiantes, el gasto de la consultoría y algunos winches nuevos y otras compras relativamente económicas, todos los esfuerzos para mejorar el flujo –y por extensión, eliminar el desperdicio y reducir el tiempo total– han usado sólo recursos existentes.

“Es como un juego de inspectores”, dice Varkey, explicando la importancia de asegurar cada paso para soportar el siguiente y al tiempo dejar espacio para revisar planes de cara a las barreras impredecibles.

Por ejemplo, para soportar la meta de separar trabajo nuevo y de reconstrucción, uno de los primeros pasos fue mover la pre-inspección y el almacenamiento de los tornillos usados que llegaban al almacén, lejos de las instalaciones principales.

Con ese movimiento establecido, las 5S y otras actividades esbeltas en curso en esa área, la nueva ubicación liberada se convirtió en el hogar para los recursos de embalaje, los cuales, en cambio, se habían movido de un área ahora ocupada por la mesa de envíos.

Esta cadena de eventos liberó suficiente espacio para un cambio, que según los estudiantes ha sido particularmente impactante en el flujo general: mover una prensa para enderezar un área inmediatamente en diagonal de un torno-fresa masivo Weingartner con una cama de 8 metros.

Una estación de simulación (una mesa con varias herramientas para verificar el ajuste y función de los tornillos) también está localizada cerca. Agrupar estos procesos de forma estrecha en una celda parcial ha agilizado la producción de tornillos más grandes, que generalmente requieren múltiples cambios entre el torno-fresa y la enderezadora, antes de que la simulación los califique para seguir su curso.

Han ocurrido movimientos similares a través de la instalación, todos con las mismas metas subyacentes: minimizar la distancia de manejo de material para mejorar la comunicación y, en últimas, acelerar las entregas ubicando las operaciones secuenciales más comunes tan cerca como sea posible. Programados cuidadosamente para evitar interrumpir la producción, estos cambios han requerido poco esfuerzo, más allá de la planeación y el movimiento físico del equipo.

Esto ocurre cuando en primer lugar el equipo puede moverse. El hecho de que la Weingartner se preste para ser el ancla de una agrupación de proceso es fortuito, porque la máquina es demasiado grande y pesada para reubicarla sin interrumpir la producción más allá de los niveles de confort de la fase uno, dicen los estudiantes.

Otras máquinas, como algunas de las rectificadoras, son demasiado viejas (y demasiado importantes) para arriesgar moverlas de sus cimientos por completo. Incluso otras, como el taladro de núcleos usado para agujerear las barras de material entrante, tienen ambos factores. Por lo menos por ahora, estos “monumentos” deben permanecer en su sitio.

Sin embargo, una organización con pensamiento esbelto no tiene que dejar que las limitaciones inherentes le hagan un monumento al pensamiento obsoleto. Los tornillos todavía pueden moverse distancias relativamente largas en Wear Technology e incluso las celdas parciales pueden ser imposibles en algunos casos; pero hay un método para la aparente torpeza, un sistema que ayuda a mantener todo en ruta y a tiempo y, generalmente, fluyendo tan eficientemente como sea posible.

Dos empleados, liberados de otras tareas por las mejoras de proceso enfocadas en el departamento, ahora dedican la mayor parte de su tiempo a transportar trabajos de una estación a la siguiente según los itinerarios de trabajo que los acompañan.

Con base en la experiencia de Wear Technology, proporcionar el ambiente de trabajo más cómodo posible puede marcar diferencia en mantener a la gente contenta e involucrada en un cambio. Hasta hace poco, los tornillos grandes e inmanejables del taller eran movidos en carros que podían acomodar cuatro a la vez. Aunque los modelos más nuevos, que se aprecian aquí, permiten acomodar sólo dos, y son más seguros y más ergonómicos.

Conocidos como “caminadores de agua”, estos recorredores permiten que otros empleados permanezcan en sus estaciones de trabajo. Esto ha significado no demorar más la producción para cargar pares de tornillos en carros (suponiendo que haya uno disponible) y conducirlos a través de islas estrechas y congestionadas hasta la próxima estación, manteniendo los carros y winches organizados y verificando meticulosamente los trabajos entrantes y salientes a medida que pasan.

Con base en los datos de los estudiantes de la WSU, la implementación de los caminadores de agua ha ahorrado de 5 a 8 horas de tiempo productivo por día. Las islas están más limpias y el flujo de personal, partes e información es menos caótico, dicen los estudiantes.

Pensamiento flexible, herramientas flexibles

La secuencia de pasos que facilitan la reubicación del departamento de pre-inspección puede parecer relativamente fácil. Sin embargo, determinar las agrupaciones de equipos más eficientes puede ser difícil en una operación HMLV compleja, por lo menos sin las herramientas correctas.

Un ejemplo es el Juego de Herramientas para Análisis y Simplificación del Flujo de Producción (PFAST), un complemento de software codesarrollado por el Dr. Irani y el Dr. Smart Khaewsukkho cuando ambos estaban en la Universidad del Estado de Ohio.

En pocas palabras, este software segmenta una mezcla entera de productos de una instalación con base en la cantidad de partes y los ingresos, luego compara las secuencias de rutas para subdividir aún más esos segmentos en familias de parte que pueden ser producidas colocalizando máquinas en cercanía.

Estas máquinas colocalizadas forman celdas híbridas con múltiples puntos de entrada y salida para partes con secuencias de procesamiento similares, pero no idénticas (por ejemplo, fresado a torneado en lugar de viceversa). Las máquinas pueden emplearse en diferentes combinaciones, en aislamiento o incluso en combinación con máquinas en otras “celdas” si se necesita.

El Dr. Irani también tiene acceso a otra herramienta complementaria, una diseñada específicamente para una reconfiguración virtual inmediata con retroalimentación instantánea de los resultados de mover equipos individuales. Llamada apropiadamente Sgetti y desarrollada por el Dr. Khaewsukkho, este programa de software usa la salida del PFAST o datos crudos para generar un diagrama de espagueti de las rutas de producto.

A diferencia de los resultados de los ejercicios manuales de mapeo de corriente de valor, este mapa puede generarse en segundos, y es más que sólo una toma estática de una ruta de producto. Muestra cualquier combinación de rutas de producto escogidas por el usuario. Las estaciones de trabajo individuales están representadas por burbujas que pueden escogerse y moverse a nuevas ubicaciones según se prefiera.

El cambio de cualquier ruta actualiza automáticamente el mapa completo y el software genera inmediatamente la reducción resultante (o incremento) en la distancia total de manejo de material como un porcentaje.

Las herramientas esbeltas tradicionales han tenido un lugar en la transformación de Wear Technology. Como lo expone el Dr. Irani, en una celda o algo parecido a ella, la esbeltez y la esbeltez del taller de trabajos se vuelven una. Las instrucciones de trabajo estandarizadas, 5S, kaizens liderados por los empleados –todos son críticos en Wear Technology, pero empleados selectivamente para cumplir las metas estratégicas y a menudo específicas del departamento–.

Por ejemplo, el área de pulido ofrece un sistema kanban para reemplazar herramientas manuales, así como equipo más ergonómico, para mejorar la productividad específicamente en esa área. Complementado por un entrenamiento específico del señor Lonneman en herramientas y estrategias como las caminatas gemba y el control de calidad de respuesta rápida, esas mejoras dirigidas ayudan a enfocar la atención de los miembros del equipo sólo en actividades que añadan valor. Liberar empleados existentes para ser “caminadores de agua” es sólo un ejemplo.

Facilitadores del flujo humano

Los caminadores de agua son el ejemplo más literal de gente manejando la manufactura esbelta en Wear Technology, pero ciertamente ellos no son los únicos. Tienen que recolectarse masas de datos para justificar cada movimiento, en caso de que el equipo se arriesgue desperdiciando tiempo o sabotee una reforma con otra.

De hecho, la falta de datos evitó que el Dr. Irani se apalancara totalmente en PFAST, una herramienta de propiedad altamente compleja que está empaquetada como parte de sus servicios de consultoría.

En ese momento, el taller había delineado solamente rutas de parte generalizadas que no tenían en cuenta todos los matices potenciales en la progresión de un par de tornillos a través del taller.

Como consecuencia, el resultado PFAST era de uso limitado para experimentar con diferentes opciones de configuración en Sgetti, un sistema comercialmente disponible del Dr. Khaewsukkho. Complementar el resultado del PFAST y sacar el mayor provecho del Sgetti requirió desarrollar una serie de cuadros de flujo si/entonces que cubrían prácticamente todas las posibilidades.

Esta responsabilidad cayó principalmente en los estudiantes y, ciertamente, no ha sido la única tarea para mantener estos tres campeones de la esbeltez ocupados de tiempo completo.

Armados con cronómetros y cuadernos de notas, ellos se convirtieron rápidamente en un panorama común en el taller, visitando casi toda estación para, entre otras actividades, medir los tiempos de procesamiento, verificar el tiempo gastado en el alistamiento de las máquinas, recuperación de herramientas y otras actividades; además de estandarizar procedimientos e instrucciones de trabajo y supervisar varias iniciativas de mejora específicamente dirigidas.

La combinación de la experiencia del consultor senior con este soporte de tiempo completo no fue gratis, pero la inversión se ha pagado, por lo menos en lo que a Keating concierne. “Ciertamente no habríamos llegado a donde estamos hoy”, dice él.

Los estudiantes, en cambio, enfatizan que ellos no han sido los únicos “soldados activos” haciendo posible el cambio esbelto en Wear Technology. Permanecer con un cronómetro durante procesos largos como el pulido, el cual puede tomar en cualquier parte de ocho a más de 40 horas por tornillo, puede ser impráctico. Incluso con la excepción de ciclos largos, cada estación presenta una gran cantidad de datos por rastrear.

Por ejemplo, separar con precisión y completamente los tiempos de no agregación de valor de los tiempos de agregación de valor puede requerir determinar, por decir, cuánto tiempo esperan los tornillos largos en una estación antes de ser procesados, o la cantidad de tiempo gastado en zonas individuales de procesamiento de un tornillo. Los operadores mismos generalmente son responsables de registrar esta clase de información en lo que tiene que ver con sus trabajos.

Aún más importante, su compromiso va más allá de obedecer el pedido de la gerencia de registrar los datos (o desarrollar cualquier otra actividad). Los estudiantes dicen que no alcanzan a expresar tanta gratitud al equipo del taller, quienes se alegran de explicar los pormenores de sus trabajos, ayudan a determinar qué datos registrar e incluso sugieren mejoras al proceso.

Como ejemplo, Varkey cita la reubicación de los recursos de pre-inspección, lejos de la fábrica principal pero sí en el almacén. El movimiento se veía muy bueno en el papel. Los empleados dedicados de pre-inspección continuarían desarrollando la limpieza inicial y las mediciones con herramientas manuales en los tornillos usados, como siempre lo habían hecho, pero conducir estas actividades en el almacén eliminaría la interferencia que viene de traer trabajo entrante a la fábrica principal.

Los tornillos se moverían allí sólo para simulación, enderezado e inspección en una máquina de inspección por partículas magnéticas Magnaflux, la cual usa aceite magnetizado y luz ultravioleta para revisar grietas e imperfecciones. Después de eso, serían retornados al almacén para guardarlos mientras los clientes decidían si proceder o no con el trabajo.

Sin embargo, los empleados dudaban de la idea de mover repetidamente los tornillos a la fábrica principal –generalmente en climas fríos y agrestes– para los últimos tres pasos, sólo para llevarlos de vuelta al almacén posteriormente. La gerencia escuchó y como resultado el proceso es más eficiente.

Los empleados de producción en las instalaciones principales ya no manejan la simulación, enderezado y la inspección en el Magnaflux, tareas que a menudo ellos no podían atender de otra forma antes de completar otro trabajo. En cambio, invertir en una unidad Magnaflux más vieja para el uso exclusivo del departamento de pre-inspección en el almacén dotó a los empleados con todo lo que ellos necesitaban para completar la mayoría de pre-inspecciones sin dejar sus estaciones.

La viabilidad de esta estrategia surgió en gran parte a través de conversaciones con la gente que hace el trabajo, quienes revelaron (sorprendentemente) que la mayoría de tornillos entrantes no requieren realmente operaciones de enderezado. La instalación de un dispositivo en el Magnaflux para verificar rectitud les ha permitido permanecer en sus estaciones sin el tiempo ni el esfuerzo de instalar una nueva prensa.

A veces, el compromiso de la gente puede ser difícil de vincular directamente con mejoras cuantificables, sean los 160 kilómetros por año de reducción en la distancia general de manejo de material, la reducción en promedio de más de cinco días en el tiempo total de pre-inspección, la mejora en la productividad del pulido de casi 50 por ciento, o cualquier otra de las ganancias descritas arriba. Sin embargo, la experiencia de Wear Technology demuestra que los números no siempre cuentan la historia completa de la transformación esbelta.

Yendo más allá, Varkey dice que él no tiene duda de que el entusiasmo y compromiso continuos del equipo del taller estará entre los indicadores más confiables de cuán sostenible será realmente el cambio.

Hasta ahora, el desarrollo de este compromiso ha sido en gran medida por la comunicación. “La gente entiende que gran parte de esto se trata realmente de hacer más fáciles sus trabajos y que obtener dichos datos es la justificación de cómo vamos a avalar darles una nueva grúa, o lo que sea que pueda ser el problema”, dice él.

CONTENIDO RELACIONADO

-

¿Cuáles son las ventajas de las máquinas CNC?

Dada la facilidad de configurar y ejecutar las máquinas CNC y de cargar sus programas, el tiempo de preparación resulta muy corto. Esto es imprescindible para la creciente demanda de producción “justo a tiempo”.

-

Así se implementó la manufactura lean en un taller metalmecánico

Para este taller, el diseño para la manufactura (DFM) proporciona un libro práctico que rige casi todos los detalles de las cotizaciones de trabajos, la coordinación de los procesos de producción, el flujo de trabajo y la inspección.

-

Grupo Tekkzu tiene en la mira el sector aeroespacial

Grupo Tekkzu es una empresa incubada en 2016 en el Tecnológico de Monterrey Campus Aguascalientes. Los hermanos que la lideran no superan los 33 años y le han inyectado esta juventud a cada área de la compañía, que privilegia el uso de las redes sociales, la filosofía one-stop-shop y de entregas a tiempo, además de la velocidad para posicionarse en el mercado y asumir cada reto.