Mecanizado de precisión para componentes del sector energético

GMG Machining nace por la necesidad de fabricar piezas de precisión para la industria de generación de energía. La experiencia y el conocimiento del sector llevó a este proveedor de herramientas mexicano a convertirse en cliente de sus clientes. El uso eficiente de centros de mecanizado vertical y tornos de última generación le han permitido alcanzar las tolerancias exigidas por la industria.

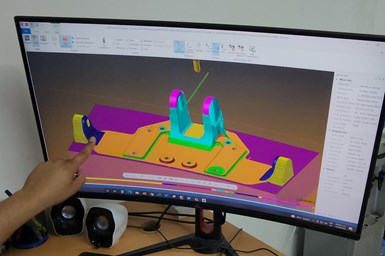

Los ingenieros de GMG Machining utilizan tecnología CAD/CAM para modelar con precisión cada detalle de las piezas que se fabricarán en el taller. El SolidWorks les permite visualizar los diseños en 3D y abrir archivos STEP con todos los detalles proporcionados por el cliente.

En el corazón del Parque 300, en Santa Catarina, Nuevo León, se encuentra GMG Machining, un taller de trabajos que ha labrado su camino en el sector metalmecánico como fabricante de piezas de precisión por contrato.

Desde sus comienzos, como una extensión de G Tools —empresa proveedora de herramientas de corte— hasta su posición actual como referente en el mecanizado de alta precisión, GMG Machining ha demostrado una gran capacidad para adaptarse a las demandas del mercado. En este recorrido, que inicia con el afilado de herramientas, GMG Machining se ha consolidado como un fabricante de componentes cruciales para el sector de generación de energía.

Contenido destacado

El taller de GMG Machining surge como respuesta a una necesidad identificada por los clientes de G Tools. Inicialmente concebido para afilar herramientas, el taller pronto evoluciona hacia la fabricación de piezas mecanizadas a medida que se expande su cartera de clientes.

Evolución hacia el mecanizado de precisión

Desde la adquisición de las primeras máquinas convencionales hasta la inversión en equipos CNC de última generación, el crecimiento de GMG Machining ha sido impulsado por la búsqueda constante de oportunidades en el mercado.

Vista panorámica del taller de GMG Machining, que aprovecha la maquinaria de vanguardia en la fabricación de piezas de alta calidad para la industria de generación de energía.

“Esta planta nace a raíz de una necesidad de G Tools, que vende herramientas de corte. Los clientes nos solicitaron unas máquinas para poder afilar sus herramientas. Nos condicionaron: ‘les seguimos comprando herramientas siempre y cuando ustedes nos las puedan afilar’. Entonces, esta unidad de negocio se inicia con esa perspectiva. Con el tiempo se incrementaron el tipo de máquinas y la cantidad de equipos a medida que desarrollamos nuevos clientes”, cuenta Fernando Olivares, gerente de planta de GMG Machining.

Esto sucedió en 2017, cuando el dueño de G Tools llamó a Fernando Olivares para montar un taller. Con el propósito de afilar las herramientas de sus clientes compraron máquinas convencionales: un torno, dos fresadoras, una rectificadora cilíndrica y una rectificadora plana. “Al elaborar estos pequeños dispositivos para los afilados nos dimos cuenta de que empezaba a plantearse un negocio de mecanizado y se comenzó la inversión en máquinas CNC”, explica Olivares.

El Centro de mecanizado vertical Genos M560-V es una pieza clave en GMG Machining. Su construcción de gran rigidez y estabilidad térmica lo convierte en una opción ideal para el mecanizado de precisión de una amplia gama de materiales, desde titanio hasta aluminio. Equipado con el concepto Thermo-Friendly y controlado por el sistema OSP-P de arquitectura abierta, este centro de mecanizado ofrece un rendimiento excepcional a un precio asequible. La máquina cuenta con un volumen máximo mecanizado de 41.34” x 22.05” x 18.11”, velocidad del husillo de 15,000 min-¹ y un magazine 32 herramientas

Como los trabajos de mecanizado empezaron a crecer, en 2018 el taller adquirió un torno de control numérico, un Genos L3000-e Okuma, y un centro de mecanizado vertical Genos M560-V para ser más eficientes en los procesos de reparar y afilar herramientas, con la experiencia del ingeniero Olivares.

“En 2019 nos enfocamos en trabajar el afilado y se presentaron opciones para generar mecanizados, por lo que empezamos a hacer muestreos de ciertas partes estructurales. Finalmente, se abrió una puerta en 2021, cuando conocimos dos compañías fuertes de Estados Unidos, ambas en San Francisco, California, y comenzamos a generar piezas para el armado de un equipo para generación de energía”, comenta Fernando Olivares.

En la actualidad, les fabrican seis números de parte para un ensamble general del sector de generación de energía.

Evolución a un taller de trabajos de precisión

A lo largo de los años GMG Machining ha diversificado su oferta de servicios, pasando de simples operaciones de afilado a la fabricación de componentes de alta complejidad para una variedad de industrias, incluidas la energética y la médica. Esta evolución ha sido impulsada por una combinación de experiencia técnica, inversión en tecnología de vanguardia y un enfoque en la calidad y la precisión.

Las compañías más importantes que atiende el taller son Celestica y Fictiv. “Para ello tuvimos que hacer inversiones adicionales, de tal manera que en 2023 la empresa empieza a invertir en tres máquinas verticales más —M560-V—, y dos tornos, uno L 3000 E, pero X500, lo que significa que la distancia entre centros es de medio metro, mientras que la primera es de un metro. El swing es el mismo de 13,375 de diámetro, y el L250 es un torno más pequeño, que tiene un chuck de seis, un swing máximo de 8 pulgadas y una distancia entre centros de 453 milímetros. Pero la razón principal de invertir en más maquinaria es ir creciendo con las dos compañías a la par”.

El proceso de los pistones

Los pistones fabricados por GMG Machining son componentes críticos en una variedad de aplicaciones, desde motores de combustión interna hasta máquinas de generación de energía. Fabricadas con materiales especiales como Inconel 718 y acero inoxidable 17-4, estas piezas deben soportar condiciones extremas de temperatura y presión mientras mantienen tolerancias dimensionales muy ajustadas.

El centro de torneado Genos L3000-e es una máquina diseñada para enfrentar los desafíos del mecanizado de GMG Machining con potencia y precisión. Equipado con un husillo integral y guías de gran rigidez, este torno monoplaza es capaz de cortar una amplia gama de materiales exóticos con facilidad y precisión. Mediante su función de fresado opcional y opciones de eje Y y subhusillo, el Genos L3000-e ofrece una gran versatilidad en un diseño compacto. Su construcción Thermo-Friendly y características de fácil manejo hacen que este centro de torneado sea una opción ideal para aplicaciones de mecanizado de precisión en el taller de GMG Machining.

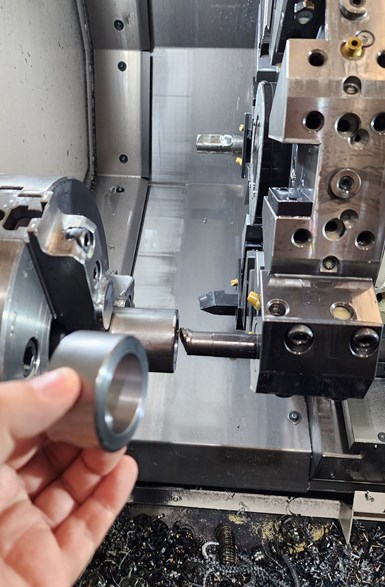

El proceso de fabricación de un pistón comienza con la selección del material adecuado. Generalmente, se utiliza un bloque de Inconel 718 debido a su resistencia a altas temperaturas y su excelente firmeza ante la corrosión. Utilizando máquinas de control numérico como el torno Genos L3000-e, de Okuma, se realiza la primera operación de mecanizado, que incluye la creación del contorno exterior del componente conocido como “A Piston” y la preparación para operaciones posteriores.

La siguiente etapa implica el mecanizado del interior del pistón, donde se crean los taladros y roscas necesarios para su montaje y funcionamiento. Esta operación se realiza en un centro de mecanizado vertical Genos M560-V de Okuma, que permite alta precisión y repetibilidad en los procesos de mecanizado.

Estas partes son sometidas a un tratamiento térmico específico para mejorar sus propiedades mecánicas, que incluyen un proceso de envejecimiento a 1,150 grados Celsius para el acero inoxidable 17-4, que aumenta la resistencia y la dureza del material.

“Manejamos tres tipos de aceros especiales para producir las piezas de generación de energía. Para fabricar la más importante, que va montada en el pistón generador de la energía usamos el Inconel 718, y luego utilizamos un acero inoxidable 17-4 con una especificación de tratamiento térmico H 1150, para que soporten el calor generado por la combustión. Adicional a esos dos aceros, los que más utilizamos para la generación de esas piezas, también usamos el acero inoxidable 304 en la producción de los cuatro tipos de brackets, con diferentes geometrías, que fabricamos para la empresa Celestica”, afirma Olivares.

Debido a que estos equipos están en fase de lanzamiento en Estados Unidos, la producción de los componentes se mantiene en niveles bajos. En concreto, fabrican 16 números de parte por semana en Inconel, 24 piezas por semana en acero 17-4, y lotes grandes de 40 piezas cada uno en acero inoxidable 304, estos últimos producidos aproximadamente cada tres meses.

Este es el volumen actual de producción. Sin embargo, las expectativas son ambiciosas: esperan aumentar la manufactura hasta cuatro veces una vez que concluyan las pruebas y se generen los equipos finales.

Fernando Olivares, gerente de planta de GMG Machining, supervisa de cerca el proceso de mecanizado en una de las máquinas Okuma del taller. Su experiencia ha sido clave para alcanzar los estándares de calidad y eficiencia en cada etapa del proceso de fabricación de las piezas.

Para Fictiv, la producción en el taller de GMG Machining abarca una amplia variedad de materiales y componentes. El 89 % de las piezas que fabrican para esta empresa son de aluminio 6061, mientras que un 3 % corresponde a aluminio 7075. También trabajan con diferentes tipos de acero inoxidable, incluidos el 303, 304, 316 y 416, así como con bronce, latón y acero al carbón, que representan un porcentaje menor de la producción. En resumen, aproximadamente el 90 % de las partes que producen para Fictiv están hechas de aluminio.

“Estas piezas fabricadas para Fictiv son distribuidas a todas sus compañías asociadas, ya que actúan como intermediarios. A través de Fictiv hemos suministrado componentes a empresas de renombre como Apple, Tesla, Caterpillar y John Deere. Aunque también fabricamos algunos productos médicos, este segmento representa una parte minoritaria de nuestra producción para Fictiv, pero estamos incursionando gradualmente en este campo”, explica Fernando Olivares.

En cuanto a las dimensiones, las piezas que fabrican para Fictiv pueden variar desde pequeñas dimensiones, como ½” por ¼” de espesor, hasta placas de mayores dimensiones, como 8” de espesor por 5” x 8” de dimensión rectangular. La geometría de estas piezas varía según las necesidades específicas de cada cliente.

Canervas de precisión

Las canervas, llamadas “vampiros” en el taller de GMG, son piezas cruciales en una variedad de aplicaciones, desde sistemas de transmisión hasta componentes de generación de energía. Fabricadas en materiales como Inconel 718, estas piezas deben cumplir con tolerancias dimensionales extremadamente ajustadas y requerimientos de acabado superficial para garantizar un rendimiento óptimo.

Esta es una canerva fabricada en GMG Machining. Cada detalle de esta pieza es crucial para su rendimiento en aplicaciones de alta exigencia. Fabricadas en materiales como Inconel 718, estas piezas deben cumplir con tolerancias dimensionales extremadamente ajustadas y requerimientos de acabado superficial para garantizar un rendimiento óptimo.

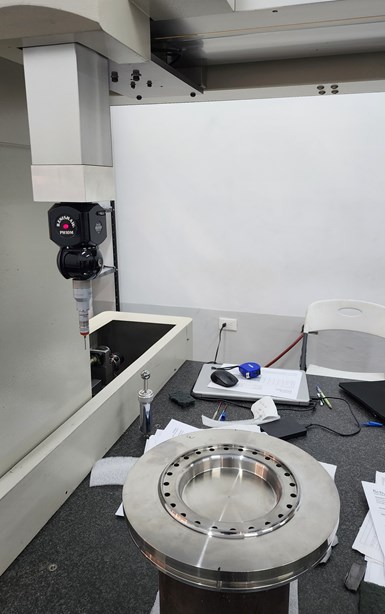

El proceso de fabricación de una canerva comienza con la selección del material adecuado y la preparación del bloque de trabajo. Con máquinas de mecanizado de alta precisión, como el centro de mecanizado vertical Genos M560-V de Okuma, se realiza la primera operación de mecanizado, que implica la creación de la forma básica de la pieza y la preparación para operaciones posteriores.

En la siguiente etapa se realizan operaciones de mecanizado adicionales para crear características específicas, como ranuras, roscas y ángulos, según los requisitos del diseño. Esto se logra mediante una combinación de fresado, taladrado y roscado, en herramientas de corte de alta precisión y los centros de mecanizado vertical de Okuma.

Las canervas son sometidas a un tratamiento térmico específico para mejorar sus propiedades mecánicas y garantizar la estabilidad dimensional. Esto puede implicar el uso de procesos de envejecimiento controlado a temperaturas y tiempos precisos, seguido de enfriamiento y revenido para optimizar la resistencia y la durabilidad del material.

Finalmente, se realiza una inspección exhaustiva de cada canerva para verificar la conformidad con las tolerancias dimensionales y los requisitos de acabado superficial. Esto puede incluir pruebas de dimensiones críticas, análisis de superficies y evaluación de la integridad estructural para garantizar la calidad y la fiabilidad de cada pieza.

Diseño y programación: piezas a la medida

En GMG Machining siguen un enfoque centrado en el cliente en todo momento. Cuando reciben un proyecto, lo primero que hacen es obtener la información necesaria del cliente. Esto incluye el dibujo técnico en formatos STEP y PDF.

“Utilizamos esta información para desarrollar los programas de fabricación necesarios, teniendo en cuenta el tipo de material requerido, las dimensiones exactas y todas las especificaciones de la pieza. Es fundamental para nosotros partir siempre del dibujo proporcionado por el cliente”, explica el ingeniero Olivares.

Los pistones fabricados por GMG Machining son componentes críticos en una variedad de aplicaciones, que incluyen desde motores de combustión interna hasta máquinas de generación de energía. Fabricados con materiales especiales como Inconel 718 y acero inoxidable 17-4, estas piezas deben soportar condiciones extremas de temperatura y presión mientras mantienen tolerancias dimensionales muy ajustadas.

Para llevar a cabo el diseño y la programación de las piezas utilizan software especializado. “En particular, empleamos SolidWorks para el diseño y Mastercam para generar los programas de mecanizado. SolidWorks nos permite visualizar los diseños en 3D y abrir archivos STEP con todos los detalles proporcionados por el cliente. Aunque un PDF suele contener entre el 85 % y el 90 % de la información requerida, el formato STEP nos brinda aún más detalles. Esta capacidad de visualización en 3D nos resulta invaluable para determinar con precisión distancias y profundidades que podrían ser difíciles de apreciar en un diseño en 2D”, afirma Olivares.

El caso de GMG Machining ilustra el papel fundamental que desempeña el mecanizado de precisión en la fabricación de componentes cruciales para una variedad de aplicaciones en el sector de generación de energía.

Desde pistones para motores de combustión interna hasta canervas para sistemas de transmisión, el taller GMG Machining ha demostrado capacidad de adaptarse a las necesidades del mercado y cumplir con los estándares de calidad y precisión en cada paso del proceso de manufactura.

Con un enfoque en la innovación, la tecnología y el cuidado de cada proceso, el taller se ha consolidado en el mercado del mecanizado de componentes de precisión para la industria energética.

CONTENIDO RELACIONADO

-

Maquinado en cinco ejes revoluciona el diseño y la manufactura

Además de solucionar los retos que trae el mecanizado de geometrías complejas, los nuevos centros de maquinado en cinco ejes integran capacidades de fresado, torneado, manufactura aditiva y láser, junto con las tecnologías propias de la Industria 4.0.

-

¿Cuál es el centro de mecanizado de cinco ejes adecuado para su taller?

Con tantas opciones en tecnología de mecanizado de 5 ejes, ¿cómo saber cuál es la mejor para su taller? Primero, considere las partes. Luego, observe los procesos existentes y los beneficios potenciales del maquinado en cinco ejes.

-

Para qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

.jpg;width=70;height=70;mode=crop)