La consistencia, clave con el mecanizado de titanio

Una parte importante del exitoso enfoque de este taller para el mecanizado de titanio es una estrategia de patrón de herramienta que mantiene la carga constante en el cortador. Otro elemento importante es la forma como este taller captura y vuelve a aplicar lo que aprende sobre lo efectivo que puede ser con este metal.

#manufactura-esbelta

Al final, el titanio no es tan difícil de mecanizar.

Esa es la perspectiva de ADEX. Este contratista de mecanizado en Greenville, Carolina del Sur, (el nombre significa “Aerospace, Defense and Energy eXcellence”) es especialista en trabajar con materiales como Inconel, Rene y Waspalloy. Cuando los trabajos en titanio 6-4 comenzaron a ser una parte significativa de la carga de trabajo del taller, aplicó las mismas metodologías con este metal que las que aplica con otras aleaciones aeroespaciales. Como resultado, el titanio ha probado ser fácil, en comparación.

Contenido destacado

Muchos talleres se refieren al titanio como uno de los materiales más difíciles que enfrentan. El personal de ADEX dice que esto se debe a que los talleres lo comparan con metales compasivos, como el aluminio o el acero libre de mecanizado.

Mientras que las piezas de trabajo hechas de estos materiales pueden beneficiarse de una atención cuidadosa a las condiciones de corte, las súper aleaciones aeroespaciales requieren esta atención cuidadosa –-por ello, ADEX no está acostumbrado a diseñar procesos de otra forma. Debido a esto, el taller ha descubierto algo significativo del titanio: las herramientas de corte diseñadas para este metal han avanzado tanto que un enfoque disciplinado de su uso puede dar mucha más productividad que la que muchos talleres que trabajan con el metal podrían esperar.

Mecanizado esbelto en metales duros

Jason Premo es el copropietario y CEO de ADEX. Su taller usa equipos modernos con un énfasis en la mejora continua para ofrecer un mecanizado ágil y competitivo en costos de partes de alto valor en metales duros. El trabajo generalmente es esbelto en dos sentidos distintos.

La manufactura esbelta —y la eficiencia de este enfoque en la producción— es fundamental tanto para la ventaja en costos de ADEX como para la cultura sobre la que se construye la organización. Ese es un sentido de lo “esbelto”. Al mismo tiempo, el señor Premo dice que los márgenes de rentabilidad en los trabajos que él cotiza son generalmente “esbeltos” por sí mismos. Él basa los estimados de precio en el nivel de desempeño de mecanizado que su taller ha logrado en trabajos recientes que son comparables. A partir de ahí, construye con la expectativa (razonable) que el descubrimiento de una mejora al proceso en el curso de la ejecución de ese trabajo particular le permitirá un desempeño aún mayor.

Estos niveles de desempeño generalmente van más allá de las expectativas de manual sobre lo que las herramientas de corte deberían ser capaces de hacer. Esto es particularmente cierto con la vida de la herramienta, dice él. En un ejemplo reciente que involucraba una parte de titanio 6-4, el taller cotizó y diseñó un proceso con la expectativa que un escariador determinado duraría 5 piezas por herramienta. En su lugar, la herramienta duró 155 piezas (con el acuerdo del proveedor de llevarse todas las herramientas que ADEX al final no necesitara).

Los miembros del equipo de ingeniería en ADEX dicen que ninguna marca de herramientas es exclusiva en términos de su potencial para esta clase de alto desempeño. El taller usa herramientas para fresar titanio de, por lo menos, media docena de compañías que ofrecen herramientas de corte. Para lograr el potencial de estas herramientas, el taller confía en patrones de herramienta que mantienen un nivel consistente de agarre del material al evitar cambios abruptos en la dirección de avance durante el corte. La experiencia de ADEX antes y después de implementar esta estrategia del patrón de herramientas revela que, en metales duros, estos cambios de dirección en el corte son precisamente donde se pierde casi toda la vida de la herramienta.

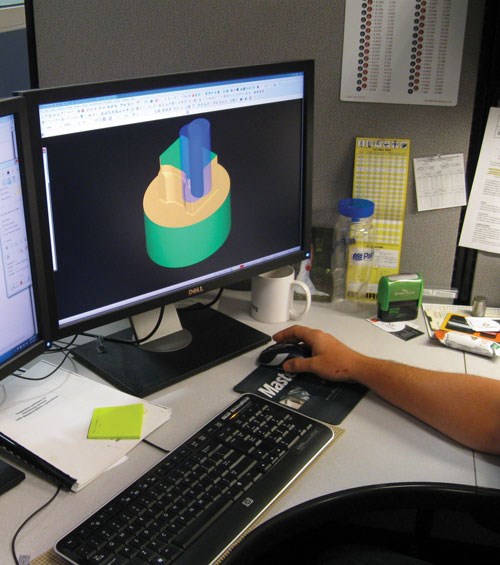

El “Dynamic Mill” de Mastercam es la capacidad CAM que ADEX usa para este agarre constante. La característica de programación crea patrones de herramientas que, generalmente, parecen ir en contra de la intuición cuando se comparan con la forma a mecanizar, porque los patrones están diseñados para mantener un agarre constante (ver foto). En la operación de fresado que se programa de esta forma, el esfuerzo en la herramienta no fluctúa significativamente.

Ahora, debido a que los programadores de ADEX están acostumbrados a usar esta característica, ellos normalmente encuentran parámetros de fresado buscando en las recomendaciones de los proveedores de las herramientas para los cortes de ranuras. Rara vez el taller realiza un verdadero corte de ranura, pero un corte que se beneficia de un agarre constante del material es como un corte de ranura que es capaz de seguir curvas en lugar de una línea recta.

Sin embargo, incluso esas recomendaciones son sólo el punto inicial. En titanio, el taller busca profundidades de corte que sean lo suficientemente pesadas para alcanzar el endurecimiento del trabajo pasado, pero también lo suficientemente livianas para tener una tasa de avance rápida que se adelante a este mismo endurecimiento del trabajo. Debido a que el trabajo en titanio 6-4 se endurece rápidamente, un corte demasiado liviano o demasiado lento pone en riesgo el metal mecanizado, que es más duro que lo que el filo de corte encontraría si éste cortara más profundo o más rápido de lo que ocurre este endurecimiento.

Factores como éste hacen rentable para ADEX el invertir tiempo y material en experimentar –-buscando el proceso óptimo para cualquier número de parte que esté programada para repetir. Los mejores parámetros para una herramienta de corte y una característica de mecanizado, generalmente, pueden encontrarse sólo a través de esta experimentación.

La búsqueda nunca empieza desde cero, porque los hallazgos de trabajos previos –-capturados en libros de registros, así como en discusiones formales después de realizar cada trabajo-– permiten aplicar la experiencia pasada a las últimas situaciones. El énfasis en mantener una base de conocimiento interna de esta forma es vital para el éxito de la compañía mecanizando metales duros, y esto es particularmente cierto con el titanio.

Construir la base de conocimiento para el titanio ha sido discutiblemente más valioso que para cualquier otro metal. En un corto periodo de tiempo, el taller ha aprendido cómo las últimas geometrías del filo de corte para fresado, combinadas con los nuevos recubrimientos que mantienen el filo más agudo que los recubrimientos del pasado, permiten un desempeño en titanio 6-4, que algunas veces va más allá que lo que sugieren los parámetros recomendados por los proveedores de herramientas.

La clave, según ADEX, es asegurar que el proceso no comprometa injustificadamente el desempeño potencial con patrones programados que golpeen la herramienta por incrementos innecesarios de esfuerzo.

Ahorros en alistamiento de herramentales

Una parte adicional de la fórmula del taller para mecanizar titanio y otros metales duros de manera eficiente está relacionada con las fijaciones. En los mercados a los que esta empresa presta sus servicios, los tamaños de lote son generalmente pequeños, de modo que los alistamientos tienen que entrar y salir de las máquinas rápidamente. En sus centros de mecanizado, ADEX usa el sistema de herramental Jergens Ball Lock para sujetar rápidamente y con precisión las fijaciones en su sitio. Incluso, con este sistema el número de alistamientos para cualquier número de piezas se mantiene pequeño en el mejor de los casos. Mantener una carga continua en la herramienta durante el mecanizado de titanio también contribuye a esta prioridad.

Una pieza de titanio que el taller obtuvo recientemente, ofrece un ejemplo. Históricamente, el cubo del rotor de cola para un helicóptero militar ha requerido, por lo menos, seis alistamientos en un centro de mecanizado. Esto se debe a la tolerancia y a la planitud de la parte de 0.002 pulgadas, en una pieza cuadrada de 14 pulgadas. Anteriormente, la pieza era mecanizada por desbaste en ambos lados, luego semiacabada en ambos lados para retirar la distorsión dejada por el desbaste y, posteriormente, era terminada cuidadosamente con pasos adicionales. Los ingenieros de ADEX cotizaron el trabajo asumiendo que su proceso manejaría la pieza de la misma forma.

Pero la razón de la distorsión resultó ser las altas fuerzas en el corte. Estas fuerzas podían ser contenidas –ADEX programó patrones de herramienta que mantienen continua la carga en la herramienta--. Así se fueron los picos altos en la fuerza, típicos del desbaste previo. De hecho, las fuerzas de corte en el proceso de ADEX fueron uniformemente bajas, sin comprometer la eficiencia, porque la alta tasa de avance preparaba una profundidad de corte ligera. Al principio, los empleados de ADEX esperaban encontrar una distorsión de 0.020 pulgadas o similar antes de las pasadas de semiacabado. En su lugar no encontraron una distorsión significativa del desbaste.

Como resultado, el taller ahora desarrolla todo el mecanizado para un lado de la pieza en un solo ciclo, antes de voltear la parte para completar el mecanizado. Incluso se realizaba fuera una operación de mandrinado para el agujero central. Cotizar el trabajo “esbelto” probó de esta manera ser ventajoso, porque el taller consiguió el trabajo y luego logró un proceso significativamente más eficiente que el que había cotizado.

CONTENIDO RELACIONADO

-

Panorama de la industria petrolera en México en 2022

La industria petrolera en México ha sido afectada por la pandemia y esto se refleja en la disminución de la demanda y la producción, además de la caída de los precios.

-

Industria aeroespacial de México sigue creciendo

El sector aeronáutico mexicano continua su crecimiento constante luego de nueve años, con un aumento anual de 17.2%. Actualmente, México cuenta con más de 300 empresas aeroespaciales, 80% de las cuales son manufactureras. Pero en este sector aún quedan retos por afrontar y nichos por satisfacer.

-

COVID-19: Proveedor metalmecánico en México fabrica mascarilla en tiempo récord

Langer México hizo una mascarilla protectora reutilizable en tiempo récord, utilizando el software CAD adecuado, además de máquinas de 5 ejes de alto rendimiento y electroerosionadoras de ultra-alta velocidad.

.jpg;width=70;height=70;mode=crop)