Proceso de maquinado con cabezales angulares

Los cabezales angulares permiten que una máquina-herramienta de tres ejes sea más versátil. Dicho esto, este taller explica que hay más por hacer antes de usarlas, no sólo basta con cargarlas en el husillo de una máquina.

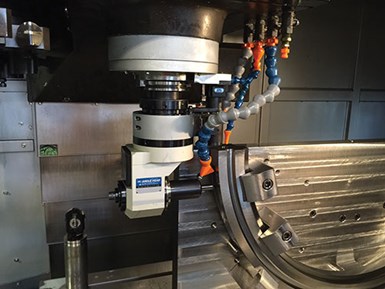

Cogitic Corp. usa cabezales de ángulo recto como el mostrado aquí para permitir que su VMC Toyoda desarrolle fresado horizontal, taladrado, fresado de roscas y operaciones relacionadas. Esto minimiza los alistamientos y ayuda a mantener una estrecha precisión característica-a-característica en las difíciles partes que mecaniza.

Existen diferentes formas para incrementar la flexibilidad y capacidad de una máquina-herramienta de tres ejes. Una es usar cabezales angulares, los cuales permiten fresar y taladrar horizontalmente y en ángulo sin requerir reposicionar la pieza de trabajo para una operación secundaria.

Cogitic Corp. ubicada en Colorado Springs, reconoció las ventajas de estos accesorios auxiliares de máquinas-herramienta hace unos años. Actualmente, usa un cabezal de ángulo recto en uno de sus centros de mecanizado vertical (VMC), algunas veces junto con una mesa rotativa de cuarto eje, para completar múltiples operaciones en un solo alistamiento de partes en materiales como titanio, Inconel y Waspalloy. El taller también ha logrado ventajas similares usando un cabezal angular universal en uno de sus centros de torneado.

Contenido destacado

Jared Veteto, copropietario del taller, dice que la inversión en estos cabezales angulares ha permitido a Cogitic ser más efectivo y productivo en mecanizar las partes difíciles que fluyen a través del taller, muchas de ellas para la marina de E.U. Sin embargo, para los talleres que están considerando estos accesorios para máquinas-herramienta, él sugiere tres aspectos a tener en cuenta para su uso, con base en la experiencia de Cogitic integrándolos en sus procesos.

Primero, probablemente usted necesitará un nuevo posprocesador. Segundo, tendrá que desarrollar una estrategia de programación para acomodar automáticamente las herramientas de diferentes longitudes que serán usadas en los cabezales. Y tercero, usted encontrará que el sondeo en la máquina es una capacidad complementaria que acelerará y simplificará el uso de los cabezales.

El señor Veteto dice que los beneficios de los cabezales angulares merecen afrontar cualquier reto inicial, especialmente para talleres que actualmente no pueden justificar la compra de una máquina de cinco ejes de última generación, así como explica él en una visita al taller ubicado cerca de la base de las Montañas Rocosas al sur.

Consideraciones para un cabezal angular

El otro copropietario de Cogitic es el hermano del señor Veteto, Jonathan, quien está a cargo del departamento de calidad del taller. Este taller es el tercer negocio de los hermanos juntos. El primero fue un taller de máquinas de producción, y el segundo fue una compañía de materiales de ingeniería con enfoque en cerámicas avanzadas. Cuando las cosas empezaron a ralentizarse en la compañía de ingeniería, los hermanos decidieron volver al maquinado, esta vez enfocándose específicamente en mercados con barreras de entrada significativas.

Esta parte es un candidato ideal para mecanizar con un cabezal angular. Fue mecanizada previamente en dos alistamientos, uno siendo fijada de forma plana en la mesa de un VMC y otro apernada a una placa angular. Ahora, el cabezal de ángulo recto se usa para completar todas esas operaciones en un solo alistamiento.

El taller encontró su primera oportunidad en el programa nuclear de la Marina, la cual representa actualmente dos terceras partes de su negocio. Cogitic (que significa “pensamiento y movimiento hacia delante”) mecaniza partes de reemplazo / repuestos tales como reactores nucleares y componentes de confinamiento de presión submarina en los engañosos materiales mencionados atrás. De hecho, es uno de apenas unos 30 pequeños negocios aprobados para desarrollar este tipo de trabajos directamente para la Marina.

Una de las partes que motivó al taller a considerar un cabezal angular fue un anillo de sello Inconel con múltiples agujeros roscados sobre su periferia. La idea era usar el cabezal junto con una mesa rotativa de cuarto eje Tsudakoma instalada con su parte posterior en la mesa de un VMC Toyoda FV1365 para proveer rotación en el eje C.

El taller consultó a Big Kaiser para determinar un cabezal angular apropiado para esta aplicación. El modelo que escogió fue un cabezal de ángulo recto AG90 con un husillo fijo de 90 grados y 3.000 rpm que puede rotar 360 grados completos paralelo a la mesa del VMC. El cabezal tiene un pin de localización que se encaja en un bloque de detención montado al husillo para prevenir el movimiento radial del cabezal durante la operación. Este modelo se conoce como una versión “construida”, lo que significa que tiene un cono corto para cambios rápidos de varios adaptadores para herramientas tales como escariadores, fresas huecas, roscadores, entre otros.

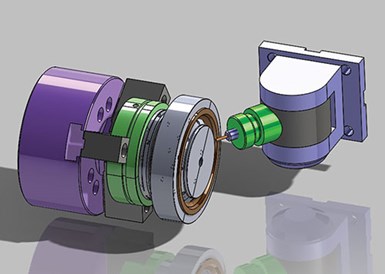

También ofrece una interfaz de husillo de doble contacto rígida Big-Plus, que significa que los conos y caras del cabezal angular y el husillo hacen contacto totalmente y de forma simultánea en la sujeción. (El cono y los adaptadores construidos del cabezal angular tienen la misma interfaz, y el significado de esto se resaltará después).

Hubo algunos obstáculos por eliminar para desarrollar el tipo de trabajo que el taller quería con este alistamiento. Para desarrollar el fresado de roscas y acomodar el movimiento de interpolación para el trabajo de contorneado en conjunto con la mesa de cuarto eje, el taller tuvo que conseguir un nuevo postprocesador. El señor Veteto dice que se tomaron un par de meses iterando con el desarrollador de su postprocesador, seguidos de una prueba completa para terminarlo.

El siguiente asunto involucraba la programación. Más específicamente, requería asegurar que la máquina conocía exactamente donde estaba la punta de una herramienta instalada en el cabezal angular.

El señor Veteto cree que esto pudo no haber sido un problema si el taller hubiera estado usando solo una herramienta de una longitud dada en el cabezal. Hubiera sido cuestión de medir simplemente la longitud de la herramienta en el eje X y añadir esa información en el programa de parte (aunque el cabezal angular puede rotar 360 grados, el taller lo usa normalmente con herramientas orientadas en el eje X). Sin embargo, cada vez que se iba a usar una herramienta de una longitud diferente, el programa tenía que modificarse con esa nueva longitud de herramienta. El taller no quería tener que hacer eso, sabiendo que la mayoría de sus trabajos necesitaría diferentes herramientas de diferentes longitudes.

Joe Wells, ingeniero de manufactura senior, desarrolló una solución usando la capacidad de programación paramétrica Macro B del CNC FANUC 0i-MD del VMC y sacando ventaja del contacto a ras entre las caras del cabezal angular y los adaptadores de herramienta.

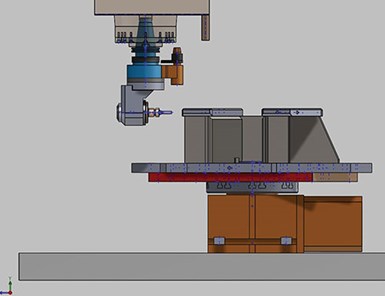

El modelo CAD muestra que la cara del cabezal de ángulo recto es coplanaria con la línea de centros del husillo. Sabiendo esto, Cogitic usa programación paramétrica cuando llama el cabezal angular para establecer un movimiento temporal global que se hace en el eje X para cada longitud de herramienta diferente, de modo que se conozca la punta de la herramienta.

Como se muestra en el modelo CAD arriba, la cara del cabezal angular es coplanaria con la línea de centros del husillo de la máquina. Por eso, la longitud medida de la herramienta instalada en este adaptador es la distancia que se extiende la punta de la herramienta por fuera de la línea de centros del husillo en el eje X.

Para permitir que el programa maneje automáticamente diferentes longitudes de herramienta, el señor Wells ha creado una pareja de líneas del código Macro B para generar un movimiento temporal global en el eje X dependiendo de la longitud de la herramienta a usar. Esto es similar a lo que se hace para acomodar diferentes longitudes de herramienta en el eje Z de un VMC, donde el CNC llama la longitud de cada herramienta desde un registro y realiza la separación automáticamente. Sin embargo, no es posible hacer esto para las diferentes herramientas que se extienden por fuera del cabezal angular en el eje X del VMC, por lo cual se requieren las líneas de los códigos Macro B.

El señor Wells explica que cuando se va a usar una nueva herramienta en el cabezal angular, una línea del código Macro B reinicia la separación del eje X a la nominal (i.e. la ubicación de la línea de centros del husillo). Una segunda línea del código llama entonces desde un registro el valor para la longitud de la nueva herramienta, para establecer el movimiento temporal del eje X.

Los operadores ingresan en el registro los valores de separación para las herramientas con cabezal angular cada vez que alistan un nuevo trabajo que usará el cabezal. (Se usa un prealistador para medir la longitud de separación de esas herramientas). Esto permite que el programa de parte se ejecute continuamente sin importar cuántas herramientas se requieren para el cabezal.

Cogitic usa un cabezal angular universal en este centro de torneado que puede posicionarse en varios ángulos sobre un plano rotacional. Una programación paramétrica similar a la usada para el cabezal de ángulo recto permite determinar la posición de la punta de la herramienta. Las sondas de medición de herramientas son usadas para determinar automáticamente la separación.

Cogitic también usa un cabezal angular universal en su centro de torneado NLX de DMG MORI. Este cabezal puede posicionar una herramienta en diferentes ángulos, pero rota en un solo plano. Un movimiento temporal global se desarrolla para cada herramienta de forma similar a lo que se hace en el VMC para el cabezal de ángulo recto.

El centro de torneado tiene sondas de medición de herramientas para el husillo principal y el secundario, de modo que esas herramientas pueden detectarse automáticamente durante el alistamiento para determinar la separación. Como cualquier otro accesorio usado en un centro de torneado, es importante asegurar que haya suficiente espacio entre el cabezal angular universal y las herramientas o accesorios en las estaciones de torreta cercanas.

La siguiente adición lógica: un centro de maquinado universal

En Enero, Cogitic añadió una máquina universal grande DMC 125FD de DMG MORI que tiene un cabezal de fresado en el eje B y la capacidad para desarrollar operaciones de fresado y torneado. Aunque esta máquina puede producir partes más rápido que el VMC con el cabezal angular, el VMC sigue siendo una opción viable para mecanizar esas partes cuando la máquina más grande no está disponible. Aunque la eficiencia es importante, algunas veces la capacidad es vital.

Dicho esto, es importante entender que un cabezal angular es un accesorio del husillo, no una salida directa de un husillo de la máquina. Debido a que la rigidez y potencia del cabezal son limitadas, las pasadas deberían realizarse con cargas de viruta y profundidades de corte más livianas.

De hecho, el señor Veteto recomienda a los posibles compradores de cabezales angulares que primero describan al fabricante del accesorio cómo planean usar los cabezales, para asegurar que el cabezal angular sea apropiado para dada geometría y material de la parte, y, si es así, que se identifique el estilo adecuado del cabezal.

CONTENIDO RELACIONADO

-

Mecanizado básico: ¿Qué es el torneado?

El torneado utiliza un torno para remover material del exterior de una pieza giratoria, mientras que el mandrinado hace lo mismo desde el interior de una pieza giratoria.

-

Con centros de torneado y una operación espejo, MITSA acelera producción de flechas

Mediante un método espejo con dos centros de torneado, Maquinados Industriales Tamez (MITSA) logró mejorar los tiempos de ciclo en la producción de flechas motrices para trenes.

-

FITMA: La Feria Internacional de Tecnología y Manufactura de Latinoamérica

La misión de FITMA es la de desarrollar una exposición especializada para el sector metalmecánico, de carácter internacional, que conecte la cadena de suministro de la manufactura global con el rápido crecimiento del mercado industrial de América Latina.

.jpg;width=70;height=70;mode=crop)