Precisión Moderna: maquinado de piezas de precisión de nivel mundial

Ubicada en Naucalpan, es el resultado de un suizo que hace 51 años creó una empresa para la fabricación de pequeñas piezas de precisión para la industria automotriz. En la actualidad, Precisión Moderna produce más de 400,000 piezas diarias gracias a que ha sabido implementar la tecnología de torneado tipo suizo con equipos de medición de la más alta calidad.

Precisión Moderna fue fundada hace 51 años por Jacques Walter Gobat, un suizo que se enamoró de una mexicana y se radicó en México. El señor Jacques Gobat representaba una empresa de máquinas suizas y, por lo tanto, conocía muy bien el sector metalmecánico. Así fue como vio la oportunidad de crear una empresa para fabricar piezas pequeñas de precisión en tornos tipo suizo. De hecho, cuando abrió su taller empezó a trabajar con dos de las mismas máquinas que el vendía.

Cuando el señor Jacques Gobat inició su empresa conocía al director de lo que hoy en día es Magneti Marelli y desde ahí empezó a fabricar componentes para la industria automotriz. “Desde ese momento mi papá empieza Precisión Moderna y, al cabo de los años, se vuelve un fabricante de piezas mecanizadas en México. Los negocios de ese entonces eran relativamente pequeños, pero era un mecanizado importante en México, y de ahí empieza a crecer”, cuenta Walter Gobat, actual Director de Precisión Moderna e hijo del fundador de la empresa.

Contenido destacado

“A Sony mi papá le fabricaba muchas piezas, que producía muchos aparatos eléctricos y electrónicos en nuestro país, como los mecanismos de los cambios de las estaciones, encendidos y los bajos, y que todos esos mecanismos llevaban perillas. Eran clientes muy importantes. También le producía partes a Panasonic y Gillette, ya que este último fabricaba todos los rastrillos con piezas mecanizadas. Para las puntas de las plumas Bic, que no las fabricaban ellos, también mi papá les hacía millones de puntas de pluma. A Cricket, que eran unos encendedores, también les fabricaba muchas piezas de encendedores de ese tipo. Todas esas piezas yo las vi de chiquito porque venía aquí al taller, dizque a trabajar cuando chavito. Luego mi papá fallece”, relata el ingeniero Walter Gobat.

Posteriormente, Walter Gobat regresa de Suiza, después de haber estudiado una carrera de Ingeniero Técnico Suizo, durante 6 años. Cuando el ingeniero Gobat toma la dirección de la empresa, luego de la muerte de su padre, estaba muy joven. Sin embargo, siempre tuvo la resolución y firmeza de sacar adelante la empresa que su papá había creado.

“Yo estaba bien joven. Empezamos a trabajar y, en ese entonces, la empresa no tenía mucho trabajo y muchos estaban preocupados por su situación. Sin embargo, todo estaba perfectamente saludable dentro de la empresa con una reputación excepcional: buena calidad y puntualidad; entonces, se me facilitó mucho. Algunas veces nuestros proveedores decían ¿qué va a hacer este jovencito ahí?, ¿podrá o no podrá? Mucha gente me tendió la mano, otros dudaron, pero las cosas continuaban y empezaron otra vez a tomar su rumbo. Compramos una empresa que estaba en quiebra, que eran nuestros competidores, y que mi papá los había asesorado. Compramos esa empresa y la juntamos con Precisión Moderna, y continuamos creciendo, comprando más máquinas”, cuenta el ingeniero Gobat.

Precisión Moderna siempre tuvo mucho trabajo para para el sector de los tornos automáticos de levas, tornos de una generación anterior, de los cuales todavía conservan algunas máquinas que aún están trabajando en el taller. Posteriormente, incursionaron con nueva tecnología, cuando aproximadamente hace 20 años empezaron a comprar sus primeros tornos de control numérico.

Tornos de nueva tecnología

Cuando el padre de Walter Gobat llegó a México vendía tornos de tres marcas suizas de la región de Moutier, que pertenece al cantón de Berna, donde existían las principales fábricas de tornos. Entre ellas estaba Tornos, que se dice que en 1854 inventó el primer torno automático, además de Petermann y Besser. Actualmente, prevalece la compañía Tornos, la cual sigue siendo una de las principales marcas de tornos automáticos del mercado

Desde que Precisión Moderna adquirió tornos tipo suizo para la producción de piezas en serie, la manera de fabricar sus componentes cambió de manera radical, ya que con los tornos de levas del taller muchas de las segundas operaciones las tienen que hacer en máquinas auxiliares. Es decir, tienen complementos de máquinas para hacer lo que no pueden terminar con los tornos de leva.

“Con las máquinas modernas actuales tenemos muchos ejes para poder concluir satisfactoriamente las diferentes operaciones que tenemos que hacer. Entonces, sacamos piezas terminadas, disminuimos los errores, incrementamos la productividad y tenemos menos mano de obra, cosas que son también a favor”, explica el ingeniero Gobat.

Precisión Moderna nunca ha tenido un vendedor en la calle. Todos los trabajos que hacen en la empresa les llegan por la buena reputación de los años que tienen en el mercado. “Afortunadamente, la gran mayoría del tiempo que esta empresa ha existido siempre hemos tenido trabajo, incluso más del que podemos fabricar. Entonces, esta es una historia de éxito”, dice con orgullo el ingeniero Gobat.

Alrededor del 60% de la producción de Precisión Moderna es vendida a la industria automotriz, en piezas como flechas, bujes, insertos, tuercas especiales, boquillas y todo tipo de piezas de precisión mecanizadas que requiera esta industria. En el sector de electrodomésticos producen componentes para estufas, compresores de refrigerador, botoneras (donde van los botones mecánicos) y sensores. Para la industria eléctrica-electrónica fabrican sensores, conexiones machos-hembras, además de diferentes piezas que demanda este sector.

A la industria médica, aunque le fabrican poco, le producen piezas para implantes dentales en materiales bastante exóticos, como el titanio. Y al sector técnico dental le fabrican puntas para checar caries, tirapuentes y piezas para las pistolas que mezclan el agua y el aire en las máquinas de los dentistas. Ese sector tan solo representa aproximadamente el 5% de las ventas de Precisión Moderna.

El éxito de la empresa

Precisión Moderna tiene claro que la capacitación de sus empleados es la clave para conseguir el éxito. “Definitivamente, tratamos de capacitar muy bien a nuestro personal, capacitarlos en lo que necesitamos, explicarles muy bien cuál es nuestra misión, visión, política y todos los factores que son importantes para poder mantener y mejorar las expectativas de nuestros clientes”, afirma Walter Gobat. “Además, tenemos que ofrecer precios competitivos, entregas a tiempo y una calidad superior a la que puedan encontrar en cualquier otro lado. Eso con el tiempo nos ha dado una reputación que al final nos ayuda a estar muy bien en el mercado”.

Cuando se deben fabricar piezas complicadas, los números de ejes en las máquinas brindan más posibilidades para poder terminar las piezas. Precisamente, eso es lo que busca Precisión Moderna y por ello cuentan con máquinas hasta de 8 ejes, donde fabrican algunas piezas especiales, que no sería posible fabricar de otra manera.

“Nosotros, definitivamente, lo que seguimos es comprando e invirtiendo en tecnología. En septiembre, después del show IMTS, ahí nos comprometimos a la compra de unos equipos y adquirimos tres máquinas nuevas. Una de esas máquinas, la de mayor valor, es una máquina con cabezal fijo, pero tiene un eje Y, con herramientas vivas, bastante capaz de hacer piezas cada vez más complicadas, ya terminadas en la máquina. Creemos que la mezcla que tenemos en los equipos nos brinda la facilidad de poder fabricar todo tipo de piezas, porque no siempre necesitamos la máquina más complicada para fabricar una pieza no tan complicada. Teníamos capacidad de máquinas de levas de cabezal fijo, hasta 60 milímetros, pero ahora con estas nuevas máquinas tenemos capacidad hasta 65 milímetros de diámetro, pero en máquinas de control numérico CNC”, cuenta el ingeniero Gobat.

Por ejemplo, en una pieza que se ve muy sencilla, pero que al final tiene radios, terminada en los lados, actualmente la tienen que hacer en la máquina de levas porque no tienen el paso de barra. Ahora, con las nuevas máquinas que tienen alimentación de barra, van a sacar ese trabajo más rápido, de manera más productiva, con mayor eficiencia y disminuyendo los ciclos de tiempo de fabricación.

Precisión Moderna cuenta con aproximadamente 90 tornos de levas de diferentes capacidades, que van desde los 2 milímetros hasta 60 milímetros de diámetro de torneado. La materia prima son barras, normalmente de 3 metros a 60 de longitud, de materiales diversos como acero, aceros aleados, latón, aluminio y cobre, entre otros. Tienen 8 tornos multihusillos, con diámetros hasta de 25 milímetros; 5 tornos de 14 milímetros, 2 tornos de 17 milímetros y uno de 25 milímetros.

También tiene alrededor de 30 tornos CNC y un departamento importante de máquinas secundarias conformado por fresadoras, taladros, taladros roscadores, tonos tipo revólver y rectificadoras sin centros. “Más o menos, con el grupo de máquinas que tenemos producimos entre 300 y 400,000 piezas al día”, afirma el ingeniero Gobat.

En el área de máquinas automáticas, un operador y su ayudante se ocupan de alrededor de 8 a 10 máquinas, igual en los tornos de CNC, que los tienen divididos por grupos, donde el trabajo es todavía más automatizado, ya que tienen cargadores automáticos y donde se pueden meter muchas más barras, mientras que en la sección de los tornos de leva se mete una barra a la vez. “Cuando se acaba la barra se prende la luz, y el operador tiene que venir a cargar. En los tornos de control numérico tienes muchas barras que están habilitando de forma automática. La tecnología ha avanzado y ayuda mucho”, explica Gobat.

En el departamento de segundas operaciones terminan las piezas que no pueden terminar en los tornos del Taller 1, que, aunque son piezas muy sencillas, son piezas de seguridad en los coches. Se trata de los contrapesos que se desplazan en las cerraduras de los coches para seguridad, de manera que no se abra la puerta en caso de accidente. Tienen que ir 100 por ciento seleccionadas en una seleccionadora automática.

Industria 4.0 y metrología

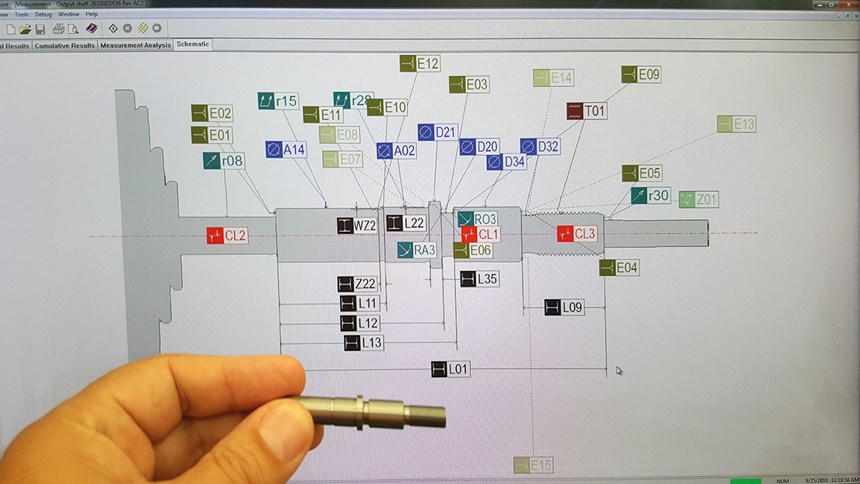

Los reportes que les preparan a los clientes de una muestra inicial se hacen en el cuarto de metrología y calidad, donde tienen equipos de vanguardia que cuentan con sistemas Bluetooth y que envían los resultados de las mediciones directamente a los programas de la computadora, evitando así el uso del papel, ya que no es necesario escribir los resultados a mano. Si se interconecta esa información a los equipos, la misma máquina compensa de manera automática en caso de presentarse algún error o una medida inexacta. “Ya podemos empezar a hacer ciertas cosas para que, en automático, si empiezas a revisar desde arriba o hacia abajo la máquina compense la medida”, explica Walter Gobat.

La máquina Sylvac les ahorra los procesos que antes hacían en varios instrumentos de medición. Se trata de un equipo que mide piezas cilíndricas y sus exteriores. En un barrido puede medir de 50 a 60 cotas en un par de minutos, lo que normalmente en una medición tradicional de calibrador y micrómetro e indicadores de altura podría tomarse entre 20 y 30 minutos. Esto tecnológicamente les ayuda mucho a ser mas eficientes y mas rápidos. Todos los reportes de los resultados están guardados y no hay forma que los operadores puedan cambiar la información. Los operadores tienen que seguir una hoja de instrucciones y de control, y cada determinado tiempo tienen que ir a verificar las piezas. Entonces, la información se guarda de acuerdo con la máquina y el operador que lo reporta. De esa manera, a nivel de supervisión se puede verificar que todos los procesos se cumplan de acuerdo con las hojas de control. Todos estos procesos de verificación los han ido integrando a las diferentes áreas, con equipos Bluetooth que arrojan los resultados directamente a las máquinas y las computadoras de la empresa.

Walter Gobat es consciente de que la inversión en tecnología es crucial para el crecimiento de su empresa y para mantenerse como un proveedor de la industria automotriz. Por eso, siempre se está actualizando a través de seminarios y exposiciones que se organizan en México y en diferentes países industrializados de primer nivel.

Supretec nace desde Precisión Moderna

Como Walter Gobat conoce muy bien el mercado del maquinado de piezas de precisión y sabe las necesidades de las empresas que en México se dedican a este mercado, decidió crear una empresa que les provea equipos que les ayuden a mejorar la calidad de sus procesos. Así fue como nació Supretec.

“Esta idea arranca por la intención de Sylvac de tener a alguien en México que pudiera ser un poco más técnico y que con la empresa de producción pudiéramos mostrar las dos cosas, porque a nuestros clientes muchas veces les enseñamos cómo aplicamos los instrumentos en piso. Eso, de alguna manera, les ayuda mucho a entender cómo pueden mejorar sus procesos”, explica Gobat.

Viendo que su negocio de ventas de equipos era muy pequeño y nada más comercializaba, Gobat se fue acercando a los demás proveedores de tecnología que normalmente utilizan en Precisión Moderna, y les hizo la propuesta de representarlos, de manera de brindarles el conocimiento técnico y del mercado que tienen para poder vender sus productos. Así es como Supretec hoy en día representa 20 marcas, entre fabricantes de instrumentos de medición, herramientas de corte, dispositivos de sujeción, dispositivos de moleteado y marcado, impresión de interiores, filtros para eliminar humos de las máquinas y condensar los refrigerantes de corte, básculas cortadoras de piezas y dispositivos de inspección de roscas.

CONTENIDO RELACIONADO

-

Panorama del sector de maquinaria y equipos en México

Un estudio para determinar la competitividad del sector metalmecánico, realizado por la Cámara Nacional de la Industria de Transformación, detalla que la industria nacional se enfrenta a importantes retos en su productividad y competitividad.

-

Todo lo que necesita saber sobre el bruñido

Explore cómo el bruñido optimiza la precisión y el acabado en mecanizado. Conozca sus aplicaciones, beneficios y cómo establecer un proceso eficiente.

-

Qué es y para qué sirve el rectificado

El rectificado es un proceso de mecanizado que usa medios abrasivos para darles acabados a partes metálicas usadas en diversas industrias. Este informe presenta algunos conceptos básicos sobre el rectificado, sus tipos y aplicaciones.

.jpg;width=70;height=70;mode=crop)