Insertos a la medida optimizan el mecanizado de componentes aeroespaciales

Procesos Control Numérico Computarizado S.A. de C.V., ubicado en Toluca, se ha convertido en un proveedor importante de la industria aeroespacial. La mejora continua de sus procesos ha sido clave. Lograr mejorar un proceso de mecanizado con el cambio de tecnología en sus herramientas de corte le ayudó a superar uno de sus últimos retos.

#caso-de-exito

Procesos Control Numérico Computarizado S.A. de C.V. inició sus operaciones hace más de 18 años con una razón social distinta porque en ese entonces su enfoque era diferente. Para aquella época, el negocio que inició el ingeniero Horacio Nelson Gómez proveía componentes para el sector petrolero a Fisher Controls. Precisamente, cuando producía partes para la industria de petróleo y gas, Gómez conoció a Aarón Flores Vásquez, que actualmente es el socio mayoritario de Procesos Control Numérico.

En un principio continuaron con la relación comercial que tenían como proveedor-cliente y luego, hace 15 años, se asociaron para ampliar los mercados de su empresa. Desde ahí continuaron su esfuerzo conjuntamente y encontraron otros clientes importantes, entre ellos a Federal Mogul. Hace 12 años incursionaron en el sector aeroespacial como proveedores de Parker, nicho en el que se han especializado.

Contenido destacado

En un principio, a Parker tan sólo les producían diez números de parte. Como les gustó el acabado y las conexiones que les fabricaron, Parker empezó a darles más trabajo. “En los primeros tres años nos dieron aproximadamente 100 números de parte, y para el año 2011 ya teníamos 300 números de parte. A la fecha, les producimos más de 600 números de parte a esta importante empresa del sector aeroespacial”, afirma Moisés Flores Vásquez, Gerente General de Procesos Control Numérico Computarizado.

Posteriormente, consiguieron otros clientes, como el caso de Dana, que se dedica a hacer ejes para camiones, de los cuales hicieron varios números de parte. Pero Dana fue concentrando sus operaciones en otras partes del mundo, como China e India y la producción ha disminuido.

“Sin embargo, nosotros como empresa les desarrollamos un número importante de partes. Les proporcionamos desde la forja hasta el acabado de las piezas, que son unas tapas de tobera para los ejes”.

El desarrollo de esta pieza lo ha hecho Control Numérico de una forma integral y, actualmente, continúan produciendo dichas partes para Dana, aunque en menores volúmenes.

En el año 2012 otro cliente importante ingresó dentro de su portafolio: un fabricante español de turborreactores, que parte de su negocio lo tiene en Querétaro. A ellos les fabrican 27 números de parte. Actualmente, también están buscando más clientes en el sector petroquímico, pero la situación a nivel nacional del sector no es buena.

“También hemos tratado de incursionar en el sector de dispositivos médicos, concretamente de instrumentos quirúrgicos”. De hecho, ya fabricaron un equipo para un médico ortopedista y traumatólogo. Sin embargo, muchas veces las condiciones del mercado no han sido favorables, lo que les ha impedido seguir adelante con estos nichos de mercado.

“Seguimos sosteniéndonos con nuestros dos sectores principales, que son el aeroespacial y automotriz, gracias a los trabajos que tenemos con Dana y Parker. Sin embargo, en esta planta ya no cabemos, ya que contamos con 30 tornos CNC y dos centros de mecanizado, pero necesitamos otra sede para poder proveer de partes a futuros clientes”, comenta Moisés Flores Vazquez.

Nuevos desarrollos con herramientas de corte de última generación

Procesos Control Numérico realiza varias aplicaciones en los centros de torneado, donde desarrollaron un proyecto con los insertos Penta de Iscar para hacer un proceso de roscado. “No habíamos podido encontrar la herramienta indicada para hacer el roscado con un ángulo muy específico que nos pedían. Iscar nos asesoró en el proyecto y con la nueva herramienta nos ayudó a bajar tiempos, aumentó la productividad y el acabado de la pieza”, comenta Flores.

Si bien Iscar vende los insertos Penta desde hace varios años, para el caso específico de ellos lograron hacerles un traje a la medida para la operación de roscado de manera que fuera eficiente, a pesar del costo que representaba. “Pasamos de comprar un inserto que cuesta 7 dólares a uno que cuesta 60, pero en cuanto a costo aplicado de la herramienta nos fue mucho más conveniente”, explica Flores.

Esa nueva herramienta la utilizaron para la producción de varias familias de niples con diferentes dimensiones, pero de geometría similar. También con la gente de Iscar han hecho desarrollos con herramientas aplicadas en los centros de mecanizado para piezas complejas que Parker les ha requerido.

Todas las piezas que producen en el taller de Procesos Control Numérico parten de un tocho redondo hasta lograr todas las geometrías específicas de cada pieza. Todas son hechas de un solo material, es decir que no están soldadas o unidas. “Eso nos ha ayudado a desarrollar números de parte más complejos y hoy en día estamos metidos en desarrollar 4 y 5 ejes en los centros de mecanizado para poder producir piezas todavía mucho más complejas”, afirma Flores.

Las piezas que producen en la planta de Procesos Control Numérico son conexiones para sistemas hidráulicos que realiza Parker y que van en los trenes de aterrizaje, alerones o en las turbinas de los aviones.

“En cualquiera de estos sistemas van las piezas que producimos. Ya con 600 números de parte nos hemos especializado para componentes de este tipo usados en la industria aeroespacial, como conexiones rápidas de acoplamientos para fluidos de combustible o aceites”, explica Flores.

Ernesto Munguía Flores, ingeniero del área de Mejora Continua de Procesos Control Numérico es el responsable de que la producción de niples se haga a tiempo y con cero rechazos. Dentro de sus funciones está la búsqueda constante del mejoramiento de la producción y el último reto que quería superar en la fabricación de los niples era reducir los tiempos del proceso de mecanizado.

“Los proyectos que hemos tenido con Iscar se han desarrollado en la aplicación para ranuras de niples, principalmente”, cuenta Munguía. “Anteriormente, hacíamos un mecanizado de ranuras con un inserto que teníamos que mandar afilar dentro de la planta con un ancho de 18 milésimas y con 10 o 5 grados en la salida. Este inserto, obviamente, incrementaba su costo porque la persona que lo afilaba tomaba su tiempo y debía verificar que el inserto cumpliera con las verificaciones para ser la ranura. Además, también teníamos el problema que al hacer la ranura este inserto dejaba rebaba y no permitía que el operador revisara el diámetro exterior de la pieza. Buscando soluciones a esta situación, nos contactó el personal de Iscar y le contamos el problema que teníamos con el inserto, ya que no era rentable para nuestros tiempos de mecanizado, además del tiempo que perdíamos afilando el inserto especial. Fue así como los técnicos de Iscar nos recomendaron el Penta a 5 grados y 10 grados”, explica Munguía.

Esos insertos les redujeron de manera considerable el tiempo de mecanizado, además de que las piezas salían sin rebaba, lo que les permitió suprimir el proceso de rebabado de las piezas, que otro operador debía hacer como un proceso extra.

“Fue un desarrollo muy importante para nosotros y de gran beneficio, porque redujo mucho el tiempo de mecanizado, la mano de obra del operador que debía estar rebabando, y pudimos reubicar al personal que afilaba los insertos para enfocarlo en otras actividades. Fuera de eso, el nuevo inserto nos daba una medida más acertada sin que el operador tuviera que invertir más tiempo para tomar dicha medida”, explica Munguía. “Este ha sido uno de los desarrollos más importantes que hemos tenido con Iscar y, sobre todo, ellos siempre nos han brindado un soporte técnico muy profesional y a la orden del día”, agrega.

Anteriormente, en el taller de Procesos Control Numérico tardaban aproximadamente una hora haciendo el afilado de cada inserto. Es decir, por una caja de 10 insertos el personal se tomaba todo el día afilándolos. “El inserto se afilaba una vez, lo ocupábamos y ya era inservible”, cuenta Munguía. El consumo en stock que tenían de esos insertos era de aproximadamente 40 por semana. De manera que redujeron el tiempo de producción de cada niple en aproximadamente 40 por ciento, sumándole el tiempo de la mano de obra del operador que tardaba en rebabar el producto.

“Otro de los beneficios del Penta es que tiene cinco filos y el que usábamos antes solo tiene dos. Ahorramos también el tiempo en que el operador tenía que ir a cambiar el inserto al almacén, para regresar a montarlo y que luego corriera la pieza”, afirma Munguía. Ahora, en el proceso de mecanizado simplemente se acaba un filo y recorre al otro filo del mismo Penta para seguir trabajando.

En este proceso de mecanizado ellos producen los niples de Parker, que representan el 85 por ciento de su producción. Los fabrican en acero inoxidable 321 y 304, y titanio. La primera parte de la producción del niple inicia con el surtido de la materia prima en barras. Posteriormente, meten la barra a la máquina y empieza el proceso de mecanizado. Primero con un desbaste para quitar el material sobrante, de manera que permita un mejor mecanizado de la pieza (para que haya una mejor maquinabilidad).

Posteriormente, se realiza un proceso de acabado, luego el ranurado (que también lo hacen con otra herramienta de Iscar, la GHMR) y, por último, realizan el tronzado, donde se termina la primera parte de la producción del niple (el tronzado lo ejecutan con la herramienta Iscar HGFH 323). Después, en otra máquina se hace la siguiente operación donde el niple es sujetado en una posición especial para hacer el mecanizado final.

Los procesos de control del taller comienzan desde que la materia prima llega en barras. Tienen establecidas muchas áreas de control para poder lograr producciones impecables y obtener cero rechazos. A través de los años, eso les ha permitido estar seguros de que los embarques que envían salen perfectos. Actualmente, le abastecen a tres plantas de Parker en Estados Unidos: una ubicada en Fort Worth, Texas; otra en Jacksonville, Florida, y la última en Camarillo, California. “Son estas tres entidades a las que les suministramos piezas y la más fuerte es la de Fort Worth”, cuenta Moisés Flores.

La empresa está certificada en la industria aeroespacial con la norma AS 9100, versión C, que lograron en el año 2013. A partir de entonces han conservado esa certificación y, precisamente, hace poco los volvieron a certificar. Procesos Control Numérico es una empresa pequeña de 60 empleados, entre personal de operación y administración.

“Siempre tratamos que todo funcione con la visión de hacer las cosas diferentes. Nos sentimos orgullosos porque cada dos años Parker hace una junta a nivel proveedores en Estados Unidos y llama a aquellos que hayan cumplido con sus expectativas, además de que sean importantes proveedores para ellos y que representen una cantidad importante de su negocio”, afirma Flores.

En ese evento, donde se reúnen alrededor de 300 proveedores de todo el mundo, Procesos Control Numérico ha alcanzado reconocimientos en varias ocasiones.

“Muchas veces no es fácil lograr que un proveedor internacional como Parker te reconozca. Actualmente, somos su proveedor más importante en México”. Precisamente, Parker no cuenta con otro proveedor como ellos ni en Brasil, ni en otro país de la región porque están satisfechos con la calidad y el servicio que les ha ofrecido Procesos Control Numérico.

“Tenemos que hacerle frente a esas urgencias de la industria aeroespacial que muchas veces son apremiantes. Para hacer un avión se pueden tardar un año, pero a veces los desajustes de sus programaciones o las autorizaciones, que no les llegan a tiempo, hacen que muchos proyectos se estanquen. Por eso, tenemos que estar preparados y listos para poder suministrar en tiempos y forma las exigencias del cliente”, explica Moisés Flores.

“Nuestro compromiso de calidad es satisfacer los requerimientos y expectativas de calidad de nuestros clientes, internos y externos, a través de una mejora continua de los procesos productivos y administrativos. Y básicamente ese siempre ha sido nuestro enfoque y visión”, cuenta con orgullo Flores. Actualmente, en Parker los rechazos por millón es de cero y esto explica el nivel de calidad en que está involucrado Procesos Control Numérico. Al año ellos le producen 250,000 piezas a Parker y de esas piezas no han tenido ningún rechazo. Al mes de junio de este año, cuando terminó el cierre fiscal de Parker, también completaron cero rechazos. “Eso es gracias a que contamos con gente muy comprometida y capaz, con la experiencia necesaria para poder satisfacer las exigencias”. Y ese compromiso con su empresa y con la industria también se ve reflejado a futuro. Moisés Flores y su equipo de trabajo siguen buscando nuevos clientes de distintas industrias. “Si logramos conseguir un nuevo negocio en el que estamos trabajando, necesitaremos otros 30 centros de torneado y nuevas instalaciones para poder cumplir con este proveedor”.

Penta: una herramienta de corte a la medida de sus necesidades

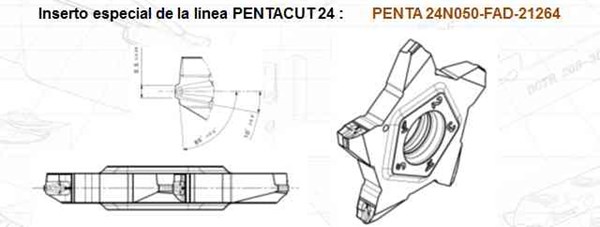

Iscar desarrolló un inserto personalizado de la línea Penta 24 para Procesos Control Numérico. Este inserto les ofreció un gran desempeño en las ranuras con aproximación a caras o escalones para el mecanizado de los niples. Estos insertos Penta poseen características únicas, en rangos de corte desde 0.78 mm hasta 4.80 mm (0.031” – 0.189”) con una profundidad de corte de 6.50 mm (0.256”). Este inserto, de grado IC908, cubre los materiales ISO-P, ISO-M, ISO-K, ISO-S e ISO-H (acero aleado, aceros inoxidables, fundición, súper aleaciones y aceros endurecidos).

Su sistema de sujeción rígido proporcionó alta precisión y un excelente acabado superficial a las ranuras mecanizadas en Procesos Control Numérico, además de brindarles un cambio rápido y fácil de filo de corte (en caso de rotura de un filo de corte, el sistema garantiza la estabilidad del resto de los filos).

Los portaherramientas PCHLS/PCHRS, desde 12 mm hasta 25 mm (0.500” – 1.000”), permiten posicionar a 3 grados el inserto Penta 24N en relación al eje de corte para permitir el libre corte sin colisiones, muy cerca de las caras mecanizadas.

CONTENIDO RELACIONADO

-

¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

-

Electroerosionadoras: ¿Qué es el mecanizado por descarga eléctrica?

El mecanizado por descarga eléctrica, o EDM (Electrical Discharge Machining), es una forma de mecanizado sin contacto que dispara chispas desde un electrodo o alambre para vaporizar material de cualquier dureza.

-

Por qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

.jpg;width=70;height=70;mode=crop)