GKN DRIVELINE: torneado y barrenado en una sola operación para producción de autopartes

La planta de GKN DRIVELINE en Villagrán, Guanajuato, logró hacer eficiente el proceso de producción de un componente que se elabora en España, gracias al uso de herramientas especializadas y al talento de ingenieros mexicanos.

#caso-de-exito

La planta GKN Propshafts, ubicada en Villagrán, Guanajuato, es la más nueva dentro del grupo GKN en México, que abrió sus instalaciones en el último trimestre de 2016. Lo que se fabrica en esta planta es el nuevo portafolio de tecnologías de GKN que va enfocado a la transmisión de potencia, con una nueva flecha llamada Propshaft y los componentes internos que integran dicha tecnología.

La nueva planta ya ha iniciado operaciones y producción durante este 2017. El año pasado fue el arranque de prototipos, validaciones y todo lo necesario para que entrara en operación.

Contenido destacado

“Estamos haciendo el ensamble de la Propshaft, un elemento de transmisión de potencia para vehículos 4WD, y las juntas homocinéticas PX, que integran esa flecha que en este caso específico son los componentes que vamos a revisar, el desarrollo tecnológico se hizo de la mano con Iscar de México para poder fabricar estos productos con la mejor tecnología de punta”, afirma Rubén Hernández Martínez, Ingeniero de Manufactura de GKN.

Estos productos (Juntas PX) se utilizan para el consumo interno de la planta de GKN en Estados Unidos, para luego ser exportados a los clientes de Brasil, México y Estados Unidos.

Proceso de producción: ingenio mexicano

El desarrollo de estas juntas PX se empezó en Europa, específicamente en España. Los primeros mecanizados con los que se hicieron dichos componentes eran con trayectorias de interpolación y herramientas estándar.

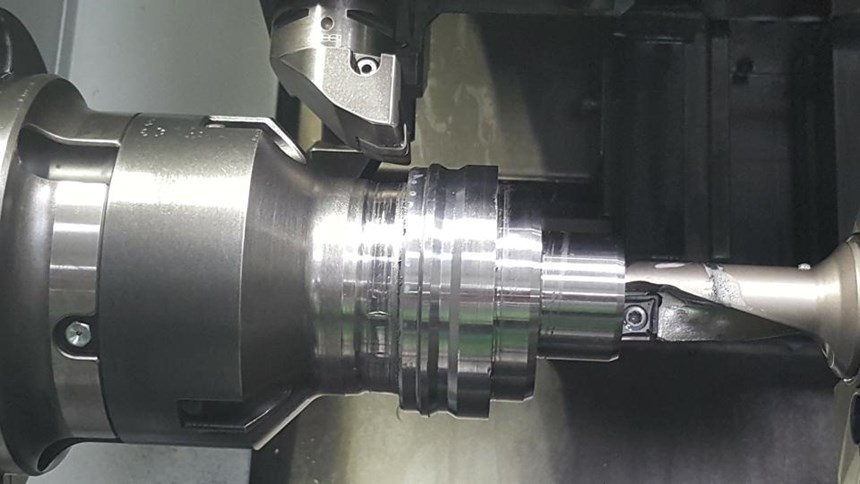

“Con Iscar de México hicimos un desarrollo tecnológico para fabricar herramientas “IQ” con preformas para reducir tiempo-ciclo y de esta manera alcanzar las especificaciones que requiere nuestro producto. Así logramos eliminar la inversión de una nueva máquina para una operación adicional. Ya que las herramientas de preforma lograron hacer todas las operaciones en una misma máquina. Gracias a ello se pudo reducir considerablemente el tiempo-ciclo”, explica el ingeniero Hernández.

Para tener un marco de referencia, en España ese mismo proceso se hacía en dos operaciones separadas. La primera operación tenía 60 segundos de tiempo-ciclo y la segunda 75 segundos. Es decir, se requerían esas dos operaciones para poder obtener la geometría deseada al final del producto.

“Con el desarrollo de la tecnología que hicimos con Iscar de México, se logró hacer todo en un solo montaje (operación) teniendo como resultado un tiempo de tan solo 69 segundos por pieza. De esa manera, ahorramos la inversión en maquinaria, que se pudo reducir a través de este desarrollo tecnológico, alrededor de unos 400,000 dólares por máquina”, cuenta el ingeniero Hernández.

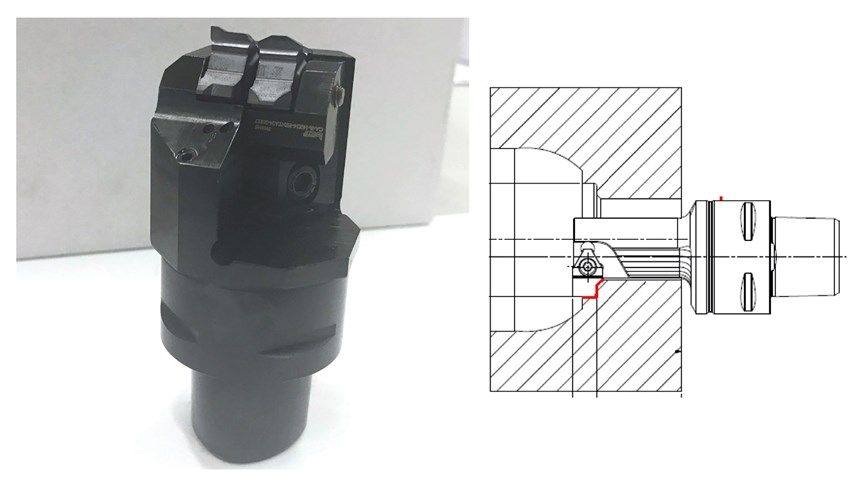

El proceso de producción de la junta PX en España se hacía mediante un torno horizontal y un torno vertical y, en la primera operación se hacía el torneado exterior y el perfil exterior. Luego, en la última operación, se hacía un barrenado y un torneado interior.

“Nosotros con este desarrollo lo que hicimos fue combinar todas las operaciones: torneado exterior, barrenado y torneado interior en una sola operación”, explica Hernández. Obviamente, en GKN Villagrán lo que iba a impactar era el tiempo-ciclo, que gracias al desarrollo de herramientas IQ especializadas, se pudo reducir sustancialmente.

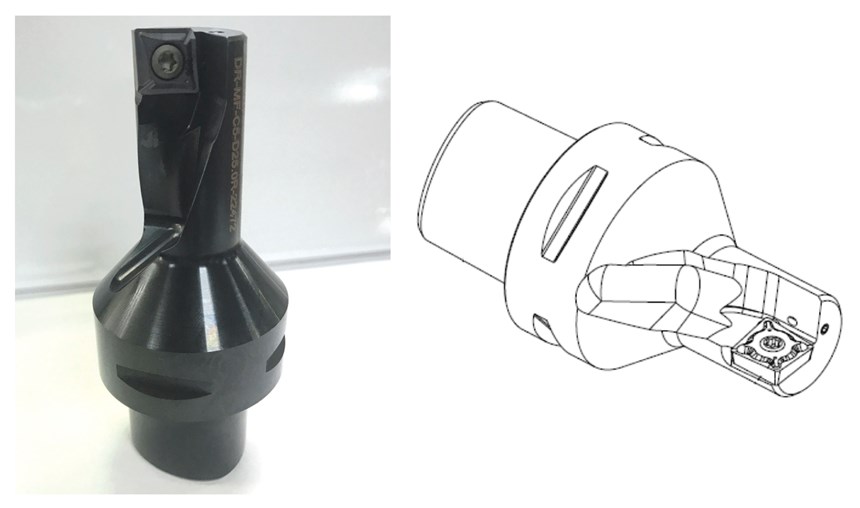

Las herramientas utilizadas en España eran insertos estándar: trigones triangulares de diversas marcas y proveedores. “Lo que se ejecutó fue un desarrollo donde se realizó la geometría específica final del producto en el inserto en vez de interpolar la geometría; ahora con esta tecnología IQ se elabora la geometría con tan solo un picking (ranurado), simplemente entra el inserto y deja la forma, ahorrando todo el tiempo que conlleva la interpolación de la geometría”, explica el ingeniero Hernández.

Específicamente, para un detalle de 10 segundos que conlleva una interpolación, se redujo de 2 a 3 segundos en cada detalle, ya que son varios detalles que lleva cada pieza. Para la producción de las juntas la máquina están utilizando una DMG MORI, un torno horizontal de doble torreta.

Para hacer realidad la mejora de este procedimiento, la gente de GKN hizo un acercamiento con Iscar desde que se inició la planeación del nuevo proyecto.

“Aquí en GKN tratamos de implementar la tecnología de punta, de estar a la vanguardia con lo mejor que haya en el mercado. Entonces, en desarrollos previos y otros tipos de tecnología, que hemos desarrollado con anterioridad, ya conocíamos este tipo de aplicaciones. De hecho, Iscar lleva bastante tiempo trabajando con nosotros y ya tenemos algunas aplicaciones de ellos en otros productos. Teniendo ese marco de referencia y la relación de trabajo con Iscar, se solicitó y se hizo una revisión de diseño, se pidieron pruebas, y tras la validación fue como logramos optimizar poco a poco el producto y lograr lo que se requería”, afirma el ingeniero Hernández.

El proceso de manufactura de la junta PX se inicia cuando llega la pieza forjada, que ingresa en el transportador de carga y entra a la operación de torneado, en donde se aplicaron todas las nuevas tecnologías y donde se da la forma final al producto. En las siguientes operaciones simplemente se le dan los acabados y operaciones especiales. Pero, desde la primera operación, se mecaniza la constitución final de la pieza. La pieza es una campana PX-PTU, que va a ir ensamblada en un diferencial.

En el centro de torneado DMG MORI se realizan las operaciones de desbaste exterior, acabado y barrenado, gracias a que permite un mecanizado simultáneo con doble torreta, donde simultáneamente entran al husillo las herramientas tanto de trabajo interior como exterior.

En primer lugar, se realiza un desbaste con insertos HETITURN, seguido de un barrenado con una herramienta multitarea y, luego, un acabado en el perfil exterior con insertos PENTA CUT de forma. Después de estas operaciones, se realiza un torneado interior nuevamente con la herramienta multitarea y, por último, un ranurado interior con una herramienta de forma tipo V-lock, y se termina la pieza. Todo en la misma máquina, sin un montaje adicional, gracias a las herramientas especializadas desarrolladas por Iscar de México y el equipo de manufactura de la planta de GKN de Villagrán.

Dimensiones y acabado: la gran diferencia

Con la ayuda y el ingenio de los ingenieros mexicanos de la planta de GKN Villagrán se pudieron cumplir los requerimientos del diseño de la junta PX, que también se producía en España, pero mejorando sus tiempos de ciclo.

“Un beneficio comparado contra lo que ya se usaba actualmente lo hubo en el aspecto de rugosidades y acabados. Con este nuevo tipo de proceso, como se hace todo en una misma operación y se mantiene la misma referencia de sujeción, se pudieron conseguir mejores tolerancias geométricas y dimensionales, hablando específicamente sobre todo de concentricidades. Porque al evitar el cambio de sujeción (referencia) y al hacer todo en una misma operación, estás asegurando que los mecanizados queden concéntricos para obtener unas mejores tolerancias, tanto geométricas como dimensionales”, explica Rubén Hernández. Y, precisamente, ese fue uno de los beneficios más notables en este desarrollo.

En cuanto al orden de las tolerancias, prácticamente se mejoraron en 50%. “Si normalmente con el proceso teníamos 8 centésimas de excentricidad, con este nuevo proceso pudimos alcanzar de 4 a 5 centésimas, es decir mejoramos en 50% las tolerancias geométricas”, afirma Hernández.

En referencia a los portaherramientas que utilizan en el proceso de producción de las juntas, también se trató de un nuevo desarrollo, ya que todos los herramentales que se pidieron a Iscar tienen conexión CAMFIX 4; de esa manera, se logró un cambio rápido de la herramienta y un mayor control en el proceso, conservando así la posición del inserto para evitar desviaciones y hacer más eficiente el proceso.

“Básicamente, combinamos la tecnología CAMFIX 4, que ya veníamos utilizando nosotros como estándar casi en cualquier planta con la tecnología IQ de Iscar”, anota el ingeniero Hernández.

Con referencia a esta situación, Adolfo Zamora, Ingeniero Técnico y de Ventas de Iscar de México, afirma que actualmente cuentan con un Departamento de Proyectos el cual brinda una serie de herramientas para que sus clientes conozcan el proceso sugerido antes de su implementación, como son el estudio de tiempos, la programación de trayectorias y las herramientas alternativas. Agregó que para este proyecto las herramientas que se están implementando en los procesos no son en su totalidad de línea (estándar).

“Sin embargo, este fue el gran referente en la productividad de este nuevo proyecto. Al decir que no toda la herramienta es de línea, me refiero a que algunos de los insertos especializados son de forma. Para nosotros, Iscar de México, la prioridad es implementar la herramienta más adecuada para el proceso que realicemos. Y, a su vez, también nos aseguramos de hacer una herramienta con los más altos estándares de calidad para el proceso de nuestros clientes”, explica Adolfo Zamora.

Lo que se logró con el uso de la tecnología de Iscar le permitió a la planta de GKN Villagrán no sólo mejorar los tiempos de ciclo en 50%, sino también un ahorro de casi un millón de dólares.

“De no haber logrado esta solución tecnológica con la asesoría de Iscar de México, pudimos haber necesitado una máquina más para desarrollar el proyecto. Estamos hablando de un ahorro de 400,000 dólares, y si hubieran sido dos máquinas, estamos hablando del doble: casi un millón de dólares que se ahorró en inversión”, concluye el ingeniero Rubén Hernández.

CONTENIDO RELACIONADO

-

Industria aeroespacial en 2019: la cadena de valor es clave

El sector aeronáutico sigue creciendo en México y se espera que en el año 2020 esté entre los 10 países más importantes a nivel mundial. Crecer la cadena de proveeduría y de los inventarios de capacidades industriales es uno de los grandes retos para esta industria.

-

La industria automotriz mexicana de cara al 2018

El sector permanece sano y en crecimiento. La gran expectativa de este año es el resultado de las renegociaciones del TLCAN con respecto a las reglas de origen en los automóviles.

-

Industria aeroespacial en México: oportunidades y nuevas fronteras

Pese al descenso en la demanda de refacciones y componentes originales debido a la pandemia, los actores de la industria aeroespacial de México esperan una recuperación del sector para este año.

.jpg;width=70;height=70;mode=crop)