Creciendo con el tiempo

Frente a la elección de innovar e invertir o quedarse atrás, Turbine Technologies optó por invertir en máquinas electroerosionadoras de Makino.

Edited by Emily Probst

¿Qué haces cuando tus clientes más grandes piden capacidades de manufactura más avanzadas y más cerca de sus plantas de montaje? De acuerdo con Tyler Burke, CEO de Turbine Technologies Inc., “vas a innovar e invertir o vas a ser racionalizado”. Para hacer crecer su negocio, tomó la decisión de invertir en máquinas electroerosionadoras de Makino y encontrar nuevas maneras de apoyar a sus clientes.

En 2013, el Burke asumió la propiedad del taller de 50 años de creación, construido por su padre en Farmington, Connecticut, el cual producía componentes para aplicaciones comerciales y militares, que normalmente requieren mecanizado en uno de los aproximadamente 100 electroerosionadoras de la compañía para crear perfiles y agujeros de enfriamiento en álabes y palets de turbina. Mientras que las viejas electroerosionadoras del taller todavía podían fabricar piezas para satisfacer los requerimientos de los clientes tradicionales, la compañía no estaba equipada para el crecimiento. Sus clientes querían que Turbine Technologies les ayudara a aprovechar la expansión global en los mercados aeroespacial y de generación de energía, aumentando la producción, mejorando la calidad y acelerando la entrega.

Contenido destacado

Para ello, Burke y su nuevo equipo directivo consideraron formas de automatizar las operaciones, integrar máquinas individuales en celdas de fabricación y conectarlas a otros sistemas de producción o de negocios. En resumen, estaban decididos a no quedarse atrás mientras que la tecnología de la máquina-herramienta y el software de fabricación se convierten en sistemas de producción cibernéticos en red en el Internet Industrial de las cosas (IIoT).

Esto llevó a Turbine Technologies a invertir en perforadoras, taladradoras y electroerosionadoras de hilo de alto rendimiento de Makino; para establecer un segundo taller en Greenville, Carolina del Sur, equipado con electroerosionadoras Makino, y diseñar nuevos procesos de fabricación. SST (Single Source Technology) de Mason, Ohio, se convirtió en su único proveedor de consumibles.

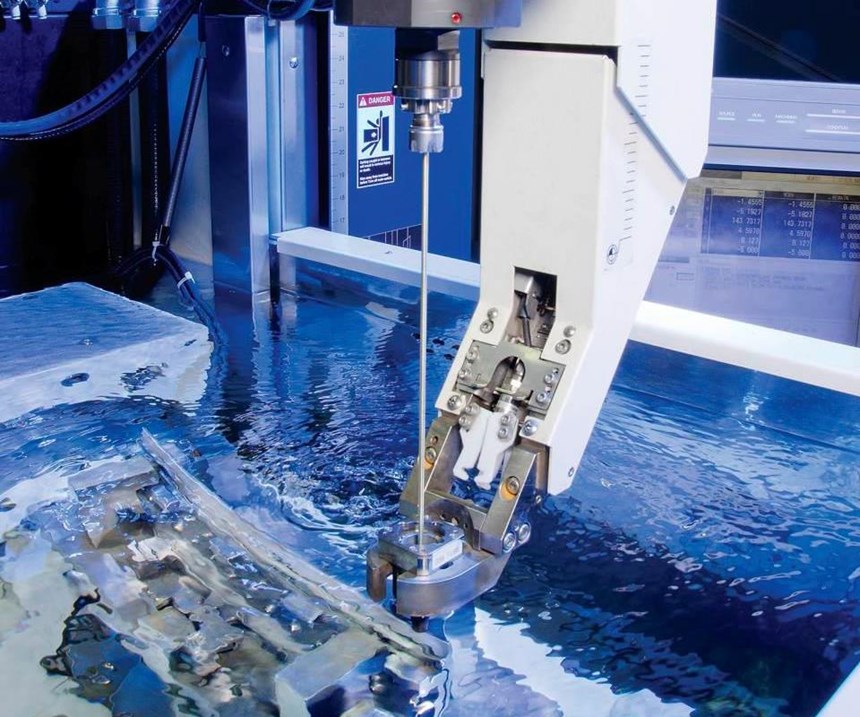

En 2015, la compañía actualizó sus instalaciones en Connecticut, de 3,715 metros cuadrados, con dos electroerosionadoras de perforación EDBV3 y un modelo EDBV8 más grande. Estas máquinas están diseñadas específicamente para producir agujeros de enfriamiento y formas de difusor dentro de álabes y palets para aplicaciones aeroespaciales y de generación de energía. Las características de las máquinas incluyen un sistema de herramientas que integra el cambio automático de herramientas y el cambio de guía en un conjunto común que se puede intercambiar en 30 segundos, así como una mesa giratoria de dos ejes integrada para posicionamiento en cinco ejes. Los ciclos preprogramados para las formas del difusor, la gestión inteligente de la longitud del electrodo y los sistemas internos de control de calidad y temperatura del agua están diseñados para aumentar la eficiencia.

Para mejorar la fiabilidad del rendimiento en taladrado de diámetros pequeños, las máquinas emplean un husillo giratorio de 1,000 rpm con chorro de alta presión para producir orificios de tan sólo 0.200 mm (0.008 pulgadas) de diámetro. Un brazo de guía central automático soporta el electrodo de la tubería durante el funcionamiento y evita que se golpee o doble.

Para evitar el desperdicio de piezas, Burke dice que su compañía fija una meta más alta para las tolerancias y la calidad de la superficie que se requiere. Por ejemplo, para refrigerar agujeros en una cubierta de aleación de níquel con un requisito de posición real de no más de 0.02 pulgadas, Turbine Technologies puede encontrar una manera de perforar los agujeros con una posición verdadera de 0.01 pulgadas.

Aunque algunos de sus equipos de electroerosionado se remontan a los años 60, la compañía continúa utilizando esas máquinas no automatizadas para piezas aeroespaciales e industriales de turbinas de gas tradicionales, aunque cada máquina requiere un operario. Por otro lado, todas las máquinas Makino están equipadas con un cambiador de herramientas automático y accesorios de sujeción neumáticos estandarizados para extender el funcionamiento desatendido. En una nueva célula Makino, cuatro máquinas electroerosionadoras son operadas por un empleado que carga y descarga piezas mientras un segundo empleado limpia e inspecciona las piezas. Las máquinas también pueden ser cargadas y descargadas por robots, lo que hace posible una mayor automatización.

Turbine Technologies está en proceso de traer dos EDBV3 más, dos EDAF de penetración y otra EDAF2 en línea, que integran el depósito dieléctrico en la fundición de base de la máquina para reducir los requerimientos de espacio en piso y, al mismo tiempo, mejorar la estabilidad térmica.

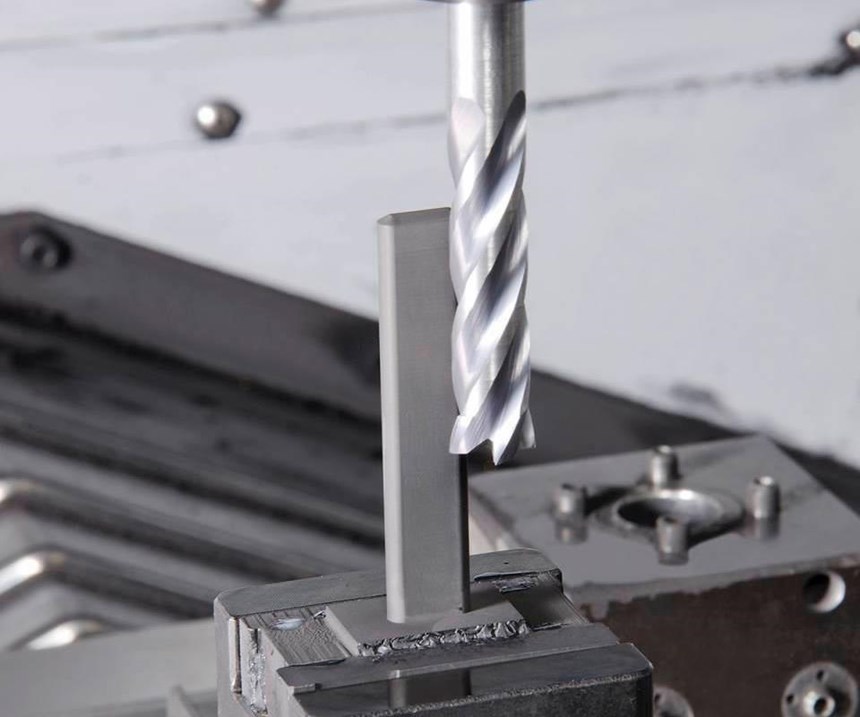

Los electrodos de grafito para el EDAF2 y las máquinas electroerosionadoras por penetración ahora se están haciendo en un centro de mecanizado vertical (VMC) Makino F3. Este centro de mecanizado de grafito está equipado con una mesa de eje giratorio que proporciona rigidez para un corte sin vibraciones; agilidad para el fresado duro de alta velocidad, y precisiones para combinaciones de tolerancias estrechas y coincidencias típicas de geometría complejas en 3D. El F3 cuenta con el software de inteligencia geométrica SGI de Makino para mecanizado complejo en 3D con altas tasas de alimentación y tolerancias estrechas, que implican pequeños bloques continuos de datos NC. El fabricante de herramientas Vern Hussey dice que ahora programa el F3 para cortar fácilmente un radio que anteriormente requería un banco de pruebas manual porque las fresadoras más antiguas de la compañía no podían producir con precisión la operación.

Para las piezas más grandes, la compañía invirtió en una electroerosionadora de hilo Makino U1310, que proporciona apoyo y rigidez para las piezas de trabajo con un peso de hasta 13,228 libras (6,000 kg). La tecnología patentada de alta energía de Makino (HEAT) utiliza dos bombas de descarga CNC independientes para reducir el tiempo de ciclo y el consumo de cables. La máquina permite que el taller consiga consistentemente una calidad superficial de 20 Ra para la pieza, excediendo los requisitos de 80-Ra, dice el técnico de ingeniería Jary Dzierlatka.

En Carolina del Sur, el taller de 2,600 metros cuadrados alberga más de media docena de nuevos equipos de electroerosión por penetración Makino EDAF3, localizados en el pasillo de las electroerosionadoras de agujero de alta velocidad, adquiridas más recientemente. Aunque las electroerosionadoras más antiguas fueron certificados para la producción de una cubierta de turbina aeroespacial, que requiere una compleja operación en forma de gancho, el taller ha desarrollado desde entonces un proceso más eficiente para mecanizar esas operaciones de cubierta utilizando las máquinas EDAF3.

“En las pruebas realizadas, la operación con forma de gancho en la aleación de níquel se reduce significativamente en el EDAF3, y el tiempo de ciclo se ha reducido, mientras que también se extiende la vida del electrodo de cuatro piezas por electrodo a 16 piezas”, dice el ingeniero Justin Lamprea. Trabajando con el equipo de ingeniería aeroespacial de Makino y SST, Lamprey dice que Turbine Technologies espera seguir mejorando la programación para reducir el tiempo de ciclo de las cubiertas.

También en Carolina del Sur, la compañía invirtió en dos EDBV8 y varios EDBV3 más pequeños para perforar los agujeros de enfriamiento en las cubiertas, algunos con diámetros tan pequeños como de 0.06 pulgadas.

Todas, excepto una de las nuevas máquinas, cuentan con el control Hyper-i de Makino, un sistema de control unificado que proporciona funciones intuitivas, además de que son inteligentes e interactivas con la funcionalidad de pantalla táctil de los teléfonos inteligentes y las tablets. Esta interfaz familiar es una razón crítica por la que Turbine Technologies eligió a Makino como su proveedor de máquinas-herramienta. Los operadores con experiencia en la antigua tecnología electroerosionadora de la compañía han aprendido rápidamente a operar las máquinas Makino porque el Hyper-i proporciona controles fáciles de operar con la punta de los dedos. Se ofrecen también procedimientos de mecanizado y los videos prácticos de acceso inmediato para cada configuración y proceso. Los ingenieros que no operan las máquinas de forma regular pueden utilizar fácilmente el control Hyper-i para probar o solucionar problemas de programación, así como para desarrollar procesos para nuevas aplicaciones.

“Nunca tengo que preguntar si puedo hacer algo con estas máquinas. Pasamos meses trabajando en la configuración de las máquinas más antiguas. Con el control Hyper-i, se realiza esta configuración desde la primera vez. Estamos listos y cortando rápidamente. Tenemos siete nuevas piezas en desarrollo. Nos ofrece un gran ahorro de tiempo el poder llegar hasta el Hyper-i para configurar y probar la programación directamente en el control”, dice Lamprey.

CONTENIDO RELACIONADO

-

Makino y SST inauguran Centro Tecnológico en Monterrey

En un evento especial que contó con la presencia del presidente de Makino Norteamérica, Don Lane, el Director Global de Ventas, Yukihisa Takayama, y el presidente de Makino México, Eduardo Medrano, el fabricante japonés de máquinas-herramienta abrió su segundo Centro Tecnológico en México.

-

Expectativas para el sector de máquinas-herramienta para 2022 y 2023

El crecimiento de la industria manufacturera continúa y se esperan más inversiones en maquinaria y equipos en lo que resta de 2022 y el próximo año.

-

Mesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.