El Gobierno del Estado de Guanajuato y la Comisión Estatal para la Planeación de la Educación Superior de Guanajuato (COEPES) en colaboración con Siemens Digital Industry Software realizaron la sesión de trabajo “Digital Maturity Assessment 4.0 – Guanajuato”, que tuvo como objetivos identificar el nivel de madurez digital existente de la empresa, identificar las principales iniciativas de digitalización y cómo priorizar esas iniciativas.

De acuerdo con información de Siemens, las empresas dedicadas a la creación y,o transformación de productos se enfrentan hoy más que nunca a la necesidad de abordar iniciativas de digitalización, así como mantener la integridad y seguridad de su equipo de trabajo.

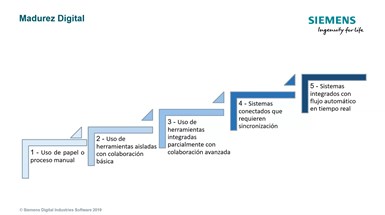

“Digital Maturity Assessment 4.0 es un ejercicio donde los participantes pudieron identificar en una sola sesión el nivel de madurez digital en prácticas como diseño e ingeniería de producto, ingeniería y planeación de la producción, logística y cadena de suministros, entre otras”, detalla la información.

De acuerdo con Alfredo Porras, representante del Gobierno de Guanajuato, dicha entidad está en el camino de conversión de sus sistemas productivos: “Ello implica la reconversión en los perfiles laborales de nuestro capital humano. Debemos saber dónde estamos parados y en qué parte del proceso de conversión estamos–empresa por empresa y sector por sector– en particular en industrias como la aeroespacial y automotriz”.

El funcionario estatal señaló que, el factor clave es innovar para tener mayores probabilidades de mantener y mejorar los objetivos de las empresas.

Por su parte, Flavio Arssani, de Siemens Digital Industry Software, refirió que aproximadamente cada dos años se duplica el volumen de la información que la humanidad genera: “Es mucha información generada, pero poca se utiliza para tomar decisiones. Si bien hay esfuerzo, no se ve cómo se va a utilizar esta información a su favor”. Agregó que la tecnología no es suficiente para genera los cambios.

Digitalización para la industria: el gemelo digital

Uno de los aspectos abordados durante la sesión fue el tema del gemelo digital, producto que se crea desde la etapa de definición y diseño de un producto planificado, lo que permite a los ingenieros simular y validar las propiedades del producto dependiendo de los requisitos respectivos.

“Por ejemplo, ¿el producto es estable y es intuitivo de usar? ¿La carrocería del automóvil ofrece la menor resistencia posible al aire? ¿La electrónica funciona de manera confiable? Ya sea que se trate de mecánica, electrónica, software o rendimiento del sistema, el gemelo digital se puede usar para probar y optimizar todos estos elementos por anticipado”, se destacó en la sesión.

La información detalla que lo mismo se aplica al gemelo digital de producción e involucra todos los aspectos, desde las máquinas y los controladores de planta hasta líneas de producción completas en el entorno virtual. Asimismo, refiere que este proceso de simulación se puede utilizar para optimizar la producción por adelantado con la generación de un código PLC y la puesta en marcha virtual.

“Como resultado, las fuentes de error o falla se pueden identificar y prevenir antes de que comience la operación real. Esto ahorra tiempo y prepara el terreno para una producción en serie personalizada, ya que incluso las rutas de producción altamente complejas se pueden calcular, probar y programar con un costo y esfuerzo mínimos en un tiempo muy corto”, puntualiza la información.

Finalmente, señala que el gemelo digital de desempeño recibe constantemente datos operativos de los productos o de la planta de producción, lo que permite que la información como los datos de estado de las máquinas y los datos de consumo de energía de los sistemas de fabricación se supervisen constantemente.

CONTENIDO RELACIONADO

-

Siete claves sobre el Internet de las Cosas y la Industria 4.0

Cuando todas las máquinas y herramientas estén conectadas con todo lo demás en el taller, la manufactura tendrá un aspecto muy diferente.

-

CNC o control numérico por computadora: qué es y cómo funciona

Aunque el objetivo de este artículo es presentar los conceptos básicos del uso de un CNC, también ayuda a comprender por qué estos controles son tan importantes en las operaciones de mecanizado de hoy. A continuación presentamos algunas de las ventajas más importantes que ofrecen los equipos CNC.

-

El futuro de la industria

El Internet y la capacidad de conectividad han permeado todas las actividades de nuestro mundo.