Medición de geometría: errores de baja frecuencia y más

Descubra cómo evitar errores comunes en medición de geometría. Conozca los factores que influyen en la falta de redondez y cómo abordarlos.

Nota del editor: Esta es la primera parte de un especial con dos entregas. Puede encontrar las ligas de la serie completa a continuación:

Parte 1: Reconozca la fuente de los errores de alistamiento.

Parte 2: Medición de geometría: errores de baja frecuencia y más

1. Confiar demasiado en los valores por defecto del filtro

La medición de geometría muestra variaciones por diferentes factores. Una forma real de parte está influenciada por variaciones en el proceso de manufactura, incluida la sujeción y la vibración de la herramienta. También hay variables en el proceso de medición, incluida la precisión del alistamiento, la sujeción de la parte y las influencias ambientales.

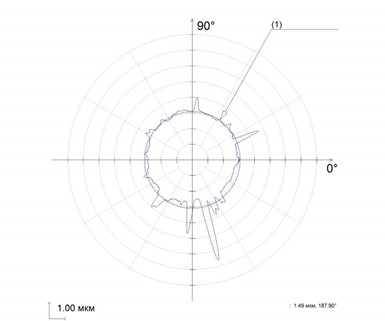

Para un ojo no entrenado, un trazo como este sería preocupante por la aparición de un pico tan agudo. Una vez se entiende que las graduaciones están en micras, sólo entonces el gráfico comienza a tener sentido para el usuario.

Cada factor produce un patrón de ondulaciones generados por el trazo de la parte. Una mala nivelación hará que la parte parezca tener una condición de dos lóbulos.

La dinámica del proceso de rectificado sin centros generalmente impone un número impar de ondulaciones por revolución (UPR). La vibración del rodamiento en el husillo de la máquina-herramienta también puede añadir un mayor número de ondulaciones.

Los medidores de geometría incorporan filtros electrónicos para simplificar el trazo mediante la eliminación de ondulaciones que aparecen por fuera de ciertas bandas de frecuencia deseadas. Se puede generar un trazo que sólo muestre ondulaciones que ocurran entre cero y 15 veces por revolución.

Este trazo revela errores de baja frecuencia debidos en su mayoría a factores de sujeción y alistamiento. O, se pueden filtrar frecuencias por encima de 125 UPR para incluir los resultados de factores más dinámicos en el análisis.

Los estándares han establecido 50 UPR como un valor por defecto para medición de falta de redondez. Con el filtro de 50 UPR, se dejan por fuera las ondulaciones que ocurren a frecuencias sobre 50 UPR. Este filtro es apropiado para muchas, pero no todas las aplicaciones.

Algunas partes rotativas pueden producir un ruido indeseable si las ondulaciones de frecuencia más alta exceden ciertas amplitudes, de modo que pudiera ser necesario filtrar los datos medidos hasta 150 o 500 UPR, o incluso analizar los datos de la medición sin filtro electrónico. Un diseñador de parte definiría el filtro de frecuencia a emplear según las necesidades de la aplicación.

2. Usar el círculo de referencia equivocado

La falta de redondez se mide al comparar las irregularidades del perfil respecto al eje de rotación del husillo de un medidor por medio de uno de los siguientes cuatro círculos de referencia: máximo círculo inscrito, mínimo círculo circunscrito, círculo de mínimos cuadrados y los métodos de mínima separación radial. Los resultados generados por estos cuatro enfoques pueden diferir hasta en un 10 a 15 por ciento cuando se evalúa el mismo perfil.

Hoy, los medidores de geometría basados en PC ofrecen los cuatro métodos. Los diseñadores de parte deberían especificar el método que mejor se adapta a la aplicación.

3. Confundirse con el efecto de una escala

El trazo de una medición de redondez, como se muestra en la pantalla del computador de un medidor, rara vez se ve “redondo”. Generalmente parece una masa de picos y valles agudos. Esto puede inquietar a los usuarios que creen que el cuadro muestra una geometría de parte terrible.

La solución que ofrecen los fabricantes de medidores ha sido normalizar la dimensión de la parte con un círculo de tamaño fijo en una pantalla. Esto puede implicar un bajo nivel de amplificación para partes pequeñas o incluso una reducción en la escala para partes grandes. La desviación se amplifica enormemente, desde 1.000x hasta 20.000x o más.

Los medidores de geometría permiten al usuario seleccionar un nivel de amplificación. Aunque el trazo del computador no muestra con precisión el perfil real de la parte, la relación entre alturas de pico y profundidades de valle se mantiene consistente con el nivel de amplificación escogido. Los picos y valles también mantienen relaciones angulares precisas frente al otro alrededor de la circunferencia.

4. Escoger el filtro de procesamiento de señal equivocado

Los filtros originales usados en mediciones de geometría – conocidos como filtros de doble resistor – capacitor (2RC) – fueron diseñados antes de la era de la electrónica digital.

Cuando se usaron computadores en la medición de geometría, se diseñaron nuevos filtros digitales para simular la respuesta de dispositivos análogos frente a la generación de resultados consistentes con aquellos de los medidores anteriores. Estos filtros cuasi-análogos aún siguen en uso.

Los medidores de geometría más recientes incorporan filtros gaussianos al 50 por ciento, que usan métodos de procesamiento de señal realmente digitales. (Gaussiano se refiere a la forma de la curva de campana de la señal procesada; la cifra del 50 por ciento se refiere a la amplitud del corte). Estos nuevos filtros son más precisos que los filtros 2RC y crean una menor distorsión de señal. De nuevo, los ingenieros de diseño especificarán cuáles filtros usar.

5. Ignorar las funciones avanzadas del medidor

El software de metrología avanzado puede decirle al usuario mucho más que sólo si una parte está en tolerancia, la cual es la principal preocupación del típico operador.

En manos de un técnico de aseguramiento de calidad competente, un análisis a profundidad puede ayudar a determinar qué está mal en un proceso de producción, ayudar a corregirlo, e incluso puede predecir el desempeño de una parte “mala” si se llegase a instalar.

Por ejemplo, un análisis de pendiente es una característica de análisis avanzado en la geometría de parte. “Pendiente” es la tasa de cambio del radio con respecto al ángulo de rotación. Si los radios más largo y más corto ocurren en apenas unos pocos grados de rotación uno del otro, la pendiente que conecta los dos puntos en la circunferencia será elevada.

Por otro lado, si los radios más largo y más corto ocurren diametralmente opuestos el uno del otro, la pendiente será gradual. Una cantidad dada de falta de redondez puede ser aceptable en algunas aplicaciones en las cuales la pendiente es gradual, pero inaceptable si la pendiente es elevada.

Además, mientras que las técnicas de filtración permiten a los usuarios ver el efecto en la falta de redondez de varias ondulaciones en una frecuencia relativamente amplia, el análisis armónico permite que un usuario se enfoque en un único armónico o frecuencia.

La medición de geometría puede ayudar a los fabricantes a mejorar la calidad y funcionalidad de sus diseños, pero se requiere algo de inversión en entrenamiento para ganar las recompensas.

CONTENIDO RELACIONADO

-

Precisión Moderna: maquinado de piezas de precisión de nivel mundial

Ubicada en Naucalpan, es el resultado de un suizo que hace 51 años creó una empresa para la fabricación de pequeñas piezas de precisión para la industria automotriz. En la actualidad, Precisión Moderna produce más de 400,000 piezas diarias gracias a que ha sabido implementar la tecnología de torneado tipo suizo con equipos de medición de la más alta calidad.

-

Calibradores y micrómetros: mejore sus mediciones

Conozca cómo calibrar correctamente calibradores y micrómetros para obtener mediciones exactas y mejorar la calidad en sus procesos.

-

Katcon: manufactura aditiva en la producción de autopartes

Esta empresa le apostó a la impresión metálica en 3D para la producción de sus prototipos y herramentales, lo que les significó una reducción considerable de procesos y costos. En un futuro, piensan ofrecer diseños en tecnología aditiva para componentes funcionales, en lugar de hacer piezas de prueba o validación.