Verificación y simulación reduce las colisiones en máquinas CNC

Las piezas que cada vez son más complejas estaban ocasionando mayor número de colisiones y tiempos de montaje más largos en Phoenix Manufacturing Inc. El software Vericut de CGTech mejoró la calidad del producto e incrementó la eficiencia en el taller.

#caso-de-exito

Edited by Emily Probst

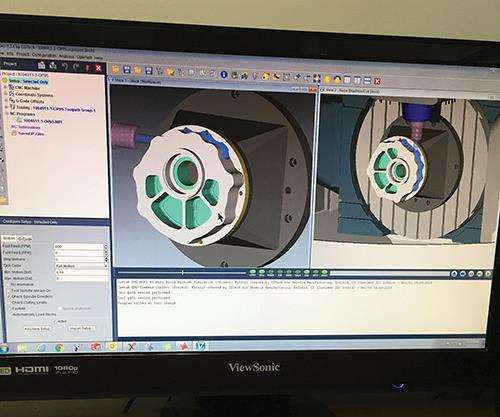

Con el fin de mecanizar piezas cada vez más intrincadas, Phoenix Manufacturing Inc. (Enfield, Connecticut) necesitaba agregar máquinas complejas a su taller. Al hacerlo, sin embargo, la compañía experimentó un incremento en el número de colisiones de sus máquinas CNC y tiempos de montaje largos. El software para verificación de trayectorias de herramienta NC y simulación de CGTech (Irvine, California) ayudó a eliminar dichas colisiones mientras mejoró la calidad del producto y la eficiencia en el taller.

El camino de Phoenix Manufacturing para convertirse en un fabricante de componentes de precisión inició en 1989, cuando Lech Paluch y un socio de negocios compraron una compañía en bancarrota. En 2009, Paluch dejó la compañía en manos de su esposa Krystyna y sus dos hijos, Peter Paluch y Martha Prou.

Contenido destacado

Hoy, el taller de 65 empleados opera docenas de máquinas CNC de alta tecnología en 25,000 metros cuadrados de espacio para producir carcazas de válvulas antirretorno, boquillas, ensambles de cubiertas y otras piezas desafiantes a partir de materiales de difícil mecanizado como Inconel, titanio y fundiciones o forjas en acero inoxidable. Muchas de esas piezas son producidas en uno de los centros de mecanizado de cinco ejes del taller o en las máquinas para torno-fresado de husillo múltiple.

En este ambiente de mecanizado de alta tecnología de alto crecimiento, las colisiones son una posibilidad que está siempre presente. Las máquinas CNC de hoy tienen más ejes, husillos, herramientas y velocidad como nunca antes. Las piezas también son más complejas, y los fabricantes están presionados a entregarlas en menor tiempo y en tamaños de lote más pequeños. Un creciente énfasis se ha dedicado a ejecutar bien las cosas desde la primera vez, sin margen para errores de programación o del operario.

En 2011, cuando era responsable por el área de programación, el ingeniero de calidad, Peter Paluch, decidió que necesitaba mejores herramientas para combatir este tipo de errores. “Las piezas saldrían del departamento de ingeniería, y los operarios a menudo no sabían lo que estaban montando”, indica. Contactó entonces a CGTech, el desarrollador del Vericut, para aprender más acerca de las propiedades de verificación y visualización del software.

“Nuestro software CAD/CAM no es suficientemente detallado para obtener una buena idea de lo que está pasando en la máquina”, indica. En comparación, el Vericut simula la máquina-herramienta, las herramientas de corte, los portaherramientas y la pieza de trabajo en tiempo real, usando el código G posprocesado. La medición de la pieza de trabajo, la interferencia de la máquina, el corte en vacío y las diferencias entre la pieza mecanizada y su modelo CAD se identifican claramente. “El Vericut muestra el contexto completo” indica.

Para empezar a integrar el software al taller, Paluch asistió a un entrenamiento en el uso del Vericut por solo una semana. Luego de eso, Phoenix Manufacturing confió en la ayuda de CGTech para el modelado de máquinas-herramienta, sistemas de sujeción de piezas y ensambles de portaherramientas, de forma que las simulaciones 3D en el Vericut fueran exactas. “Ellos fueron de mucha ayuda”, indica. “Yo fui al entrenamiento sin saber nada acerca del Vericut, y salí con conocimiento suficiente para empezar a usar el software de forma eficiente”.

Para el resto de la implementación, Paluch confió en los modelos sólidos de sus proveedores de herramientas y portaherramientas, de forma que pudo importar directamente en formato de archivos STL a partir de bibliotecas en la nube. Puesto que él tenía ya los planos CAD de diversos sistemas de fijación y otros elementos de sujeción que usaba el taller, Paluch dice que fue una cuestión simple convertirlos en uno de los muchos formatos reconocibles por el Vericut.

Desde entonces, Phoenix Manufacturing ha enviado a otros programadores a las clases de Vericut y participa ocasionalmente en el Intercambio de Usuarios Vericut (VUE), donde los talleres pueden venir juntos a aprender nuevas técnicas e intercambiar ideas.

Paluch ha incluso tomado el entrenamiento para refrescar conocimientos, que permite conocer los más recientes desarrollos del software. Resulta, también, que esta fue una buena preparación para los más recientes avances de la compañía en tecnología de máquinas-herramienta: la compra de la primera máquina de cinco ejes simultáneos, un sistema monoblock DMU 65 de DMG MORI.

“Este fue un paso muy relevante en nuestra curva de aprendizaje”, indica Paluch. “Antes de la máquina de cinco ejes, todo nuestro trabajo complejo de fresado se realizaba en uno de nuestros equipos horizontales inclinables giratorios OKK. El Vericut nos ayudó mucho con la nueva máquina”.

La curva de aprendizaje se hizo mucho más empinada. Recientemente, Phoenix Manufacturing había comprado más equipos DMG MORI, incluyendo un par de tornos universales de husillo doble NLX 2500.

“Compramos el primer NLX y nos gustó tanto que ordenamos otro un par de meses más tarde”, indica. Al momento de escribir de este artículo, la implementación de las nuevas máquinas en el Vericut se ha detenido debido a la alta demanda de vetas, pero el objetivo de Paluch era poner operativo el Vericut en las máquinas de torno-fresado para el final de mes. Paluch también tiene otros planes a medida que Phoenix Manufacturing tiene la presión con trabajos adicionales de componentes para motores. “Estamos buscando materiales y maquinaria más fuertes”, indica. “Es allí donde el Vericut realmente se vuelve una clave para nosotros, a medida que nos involucramos en mecanizados más complejos y los montajes se hacen una más exigentes de lo que son ahora”.

Hasta ese entonces, el equipo de manufactura continuará probando todos los nuevos programas con el Vericut y validando los programas antiguos cuando circulen de nuevo. Muy a menudo, esto conlleva a reducciones en los tiempos de paso, indica Paluch. Las simulaciones en sí mismas ayudan a la optimización del proceso. Antes de que el trabajo siquiera llegue al taller, la persona que lo revisa tiene una oportunidad de visualizar las trayectorias de la herramienta y buscar qué áreas pueden mejorarse.

Gracias a que el proceso puede visualizarse por completo, los miembros del equipo tienen una mejor oportunidad de combinar operaciones o funciones de piezas de máquina de una manera más efectiva. Esto también les ayuda a tomar mejores decisiones de manufactura, indica.

“Uno debe mantenerse evolucionando con la tecnología en este negocio o se quedará atrás”, indica. “El Vericut nos ayuda a hacerlo. Este sistema les da confianza a los muchachos y ahora podemos revisar las trayectorias de herramienta e identificar cualquier problema antes de que el trabajo llegue al taller”.

CONTENIDO RELACIONADO

-

Con software CAM, Molrio optimiza sus servicios para la industria llantera en México

Esta empresa de Guadalajara presta servicios a los fabricantes de llantas en México, gracias a su experiencia en la manufactura y reparación de moldes. En el camino por mejorar sus procesos de maquinado en cinco ejes, un software CAM fue clave para optimizar sus tiempos de producción y entrega.

-

CNC o control numérico por computadora: qué es y cómo funciona

Aunque el objetivo de este artículo es presentar los conceptos básicos del uso de un CNC, también ayuda a comprender por qué estos controles son tan importantes en las operaciones de mecanizado de hoy. A continuación presentamos algunas de las ventajas más importantes que ofrecen los equipos CNC.

-

El Mastercam X9 ya está disponible en español

CNC Software anuncia el lanzamiento de una versión totalmente traducida de Mastercam X9 para los usuarios de habla española, de manera que puedan aprovechar todas las nuevas funciones de Mastercam X9.