Sistemas tipo tombstone sin cables dan nueva vida a las operaciones en HMC

Las unidades giratorias programables integradas en un sistema tipo tombstone de doble cara extienden la operación desatendida y agregan flexibilidad a las celdas de mecanizado paletizadas.

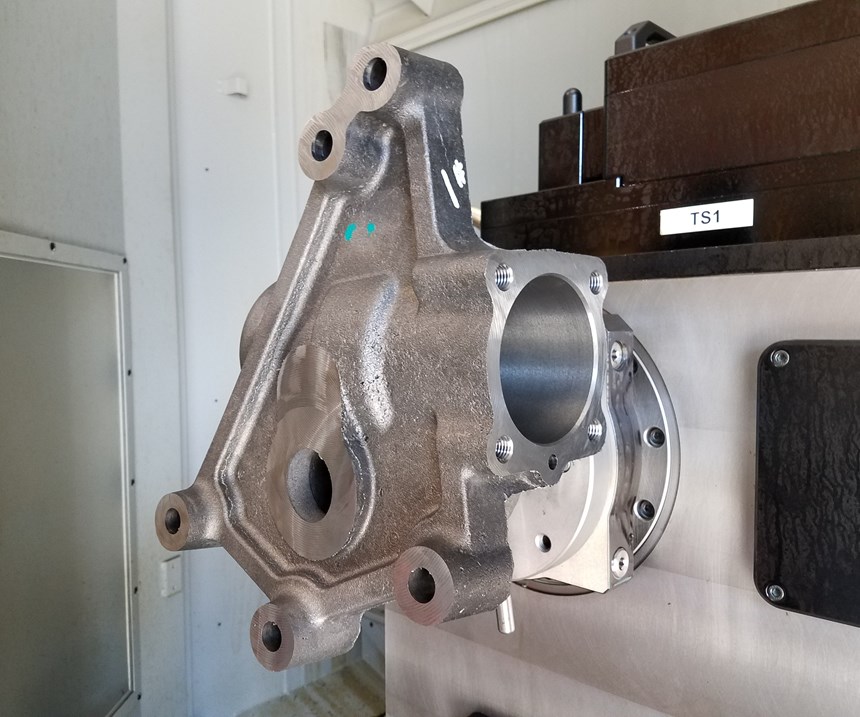

Una de las ventajas clave del uso de un centro de mecanizado horizontal (HMC) es la opción de montar piezas de trabajo en un sistema de fijación tipo tombstone. Se pueden montar múltiples piezas de trabajo por cara. La indexación del tombstone en la mesa giratoria de la máquina hace que otro conjunto de piezas de trabajo sea accesible para el mecanizado. Cuantos más lados haya en el tombstone, más conjuntos de piezas se pueden mecanizar sin la atención del operario o el tiempo de inactividad necesario para un cambio de pallet. Las ganancias en productividad pueden ser sustanciales.

KME CNC (Irvine, California) ha agregado algunos nuevos giros y vueltas a este escenario, tanto literal como figurativamente hablando. Literalmente, los nuevos giros y vueltas están representados por las capacidades rotativas de sus sistemas de sujeción tipo tombstone de cinco ejes. Estos tombstones proporcionan platos giratorios programables que le permiten al HMC realizar mecanizados a cinco caras. Los tres ejes lineales de la máquina se combinan con el movimiento de indexación giratorio coordinado de las bandejas y el movimiento giratorio de la mesa de trabajo de la máquina para alcanzar las cinco caras de cada pieza de trabajo en la cara del tombstone y realizar algunas operaciones con los cinco ejes (por supuesto, la orientación de la herramienta de corte en el husillo horizontal no se puede programar, por lo que no se trata de un mecanizado de cinco ejes para contornos o superficies esculpidas). Estos platos giratorios aumentan en gran medida la flexibilidad de la capacidad de mecanizado del HMC, dice el gerente de aplicaciones, Jerome Mel.

Contenido destacado

Mel señala que los platos giratorios funcionan de forma independiente, de modo que mientras una pieza se está mecanizando en un plato, el siguiente plato en la secuencia puede rotar a la posición de inicio para que la herramienta de corte pueda moverse y reanudar el mecanizado. No hay demora esperando que el plato se indexe en el lugar correcto después de que la herramienta esté en el punto de inicio en el programa de pieza. La sujeción de varias piezas en cada lado del tombstone permite que una herramienta de corte trabaje todas las piezas antes del siguiente cambio de herramienta, lo que aumenta la eficiencia de este enfoque.

Las tombstones estándar de KME, que en la actualidad solo se ofrecen en un modelo de dos caras, están equipados con cuatro bandejas en un lado o dos bandejas en ambos lados. Se pueden organizar configuraciones personalizadas para hasta cuatro bandejas en cada lado. Los platos de indexación se extienden a solo un par de pulgadas de la superficie del tombstone, ocupando menos espacio dentro de la zona de trabajo del HMC que las unidades montadas en superficie. Los servomotores, placas de circuitos y todos los cables de alimentación y señal están alojados de forma segura dentro del interior hueco del tombstone. Según se indica, las piezas de menos de 7 pulgadas de ancho son ideales para el espaciado de platos.

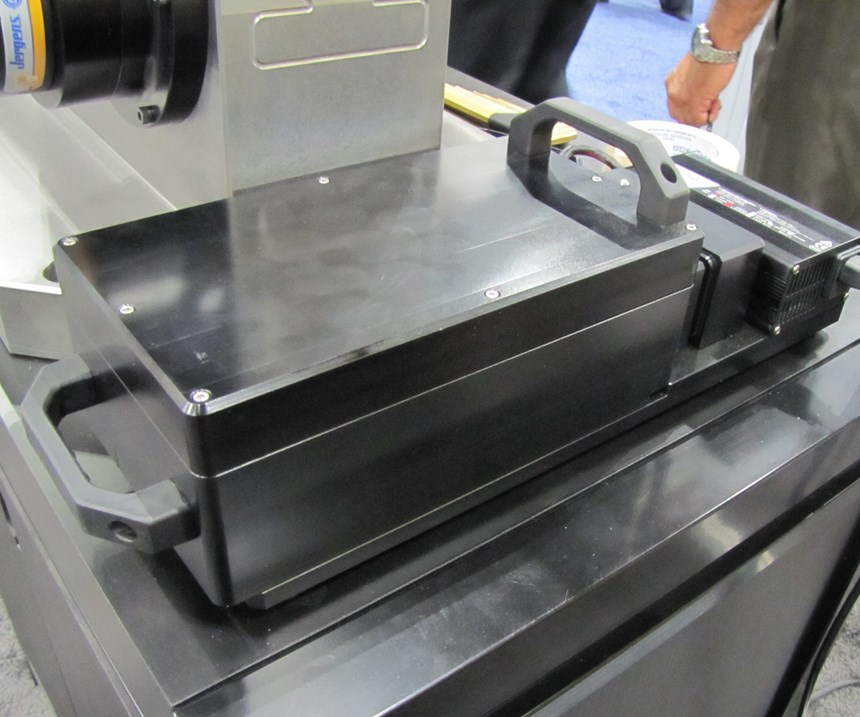

Figurativamente hablando, también otras características agregan nuevos “giros y vueltas” al uso de tombstones en una HMC. Específicamente, los tombstones operan sin cables eléctricos o cables de comunicación. Una celda de energía recargable que se desliza dentro y fuera de la parte superior del tombstone proporciona la energía eléctrica para operar todos los platos giratorios. El tombstone no necesita conexión a la fuente de alimentación del HMC que lo aloja. Mientras tanto, un receptor de radiofrecuencia (RF) dentro del tombstone proporciona la conexión digital a un transmisor conectado al CNC de la máquina. El tombstone no necesita otra red o cableado para recibir señales del CNC para controlar los servomotores en cada plato. Debido a que los tombstones no tienen cables eléctricos o cables de comunicación, son libres de entrar y salir en un sistema de palets. Esta libertad mejora las operaciones de apagado, especialmente en una celda de mecanizado automatizada con un grupo de palets.

Aquí hay más detalles sobre la celda de energía. Proporciona hasta ocho horas de operación antes de que deba cambiarse por una celda de energía completamente cargada. Las asas en la parte superior y lateral de la celda se pueden agarrar para su extracción. El intercambio de las celdas de energía se puede realizar en unos pocos segundos, dependiendo de cómo el usuario organiza la estación de intercambio. La celda de energía agotada se puede recargar en aproximadamente 35 minutos en una estación de recarga conectada a una toma de corriente alterna de 120 voltios. Con la última tecnología de iones de litio, se espera que la celda de energía experimente 2,000 cargas antes de que su capacidad caiga por debajo del 80 por ciento de su potencial original, dice Mel.

Las celdas de potencia están clasificadas para 250, 300 o 750 pies-libra de torque para que coincida con los cinco tamaños de modelos de tombstone (tamaños de base de 250, 300, 400, 500 y 630 mm).

La comunicación sin cables también tiene sus ventajas. Según Mel, se eligió la comunicación de RF porque es resistente al “ruido” eléctrico que puede interferir con la transmisión de datos por Wi-Fi o Bluetooth. Cada tombstone tiene una dirección de comunicaciones única, por lo que solo se pueden recibir señales con esa dirección. Según Mel, los tombstones pueden integrarse con cualquier unidad CNC existente. “Todos tienen sus propios procesadores, su propia memoria y su propio controlador independiente para interactuar con el sistema deseado. No necesita programar el módulo transmisor/receptor. Funciona con código G directo desde el control de su máquina”, dice. Es posible que cada indexador rotativo tenga su propio programa de piezas para poder configurar varias piezas sobre el tombstone a la vez.

La repetibilidad declarada para los platos giratorios es de ± 5 segundos de arco; la precisión indicada es de ± 10 segundos de arco. Los movimientos rotatorios programados se resuelven en incrementos de 0.0018 pulgadas.

CONTENIDO RELACIONADO

-

Mesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

-

Cómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.

-

Qué es el torno fresado y cómo lo puede aplicar en su taller

Explore cómo el torno-fresado puede mejorar la eficiencia en la eliminación de metal y el manejo de cortes interrumpidos.