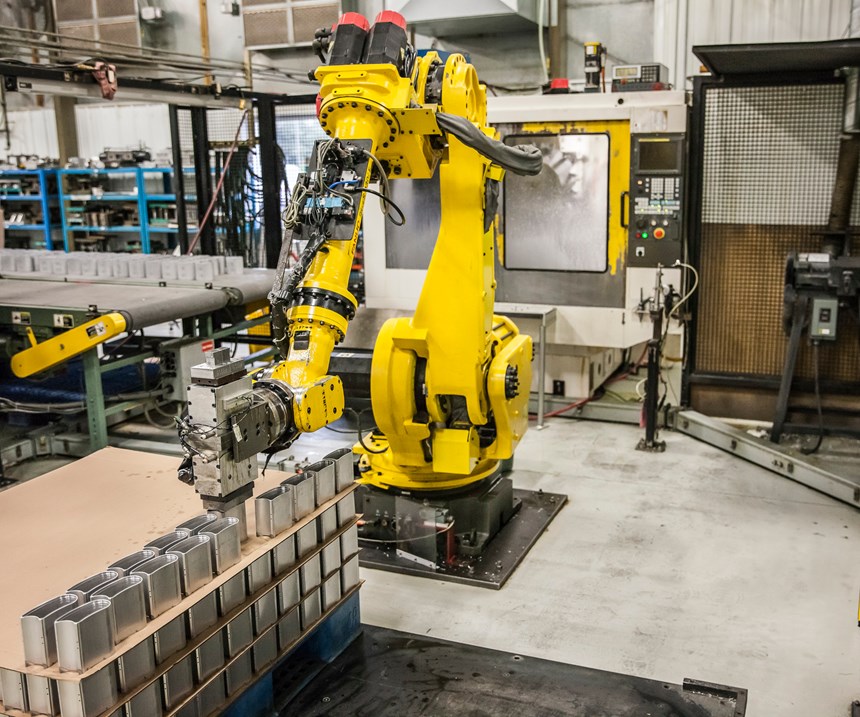

El primer esfuerzo de Alexandria Industries en robótica para atender una máquina se llamó Rosie. Pero no todo fue color de rosa. “Rosie” es el nombre del robot que la compañía de extrusión, mecanizado y fabricación de aluminio escogió para su primer robot que atendía una máquina. La celda a la que se iba a fijar este robot fue diseñada para una familia de partes para la industria de telecomunicaciones, y estaba alojado en una de sus instalaciones en Alexandria, Minnesota (en el año 2001). La celda incluía dos máquinas-herramienta CNC; dos bandas transportadoras que alimentarían a Rosie con nuevas piezas de trabajo para cargar en las máquinas; una cámara para permitirle ubicar piezas de trabajo en las bandas transportadoras para agarrarlas, eliminando así la necesidad y costo de una fijación dura; y un área donde entregaría partes completadas en los palets.

Sin embargo, una recesión en la industria de las telecomunicaciones provocó que la compañía perdiera el trabajo para el cual se había creado la celda de mecanizado, antes de que se desarrollara la producción. Como resultado, hubo una necesidad significativa de redistribuir la celda, una que no era una inversión pequeña.

Contenido destacado

Al final, la compañía salió con una estrategia que esperaba ayudar con el retorno a la inversión de la celda: identificó un trabajo repetitivo –cajas de aluminio extruido para sistemas de entrega de oxígeno– que también ofrecía una familia de partes similares. La idea era dedicar ese trabajo a una de las bandas transportadoras y máquinas de la celda, y luego ocuparse en otros trabajos para mantener la banda y la máquina remanentes (y a Rosie) ocupadas.

El gerente de Capacidad y Robótica CNC, Todd Carlson, admite que esta estrategia no funcionó tan bien. Cuando una máquina salía de línea para el alistamiento de un nuevo trabajo, mantenimiento u otras razones, el robot y la segunda máquina también tenían que apagarse porque los empleados del taller necesitaban ingresar a la celda para desarrollar sus tareas de forma segura. Con esta configuración, la celda nunca entregó las eficiencias de producción que la compañía esperaba.

“Pensamos que nunca volveríamos a probar la automatización robótica para el mecanizado CNC”, dice Carlson. Después de luchar con esta situación durante un par de años, Alexandria Industries decidió simplificar la celda. Retiró una de las máquinas y dedicó la celda a la familia de cajas del sistema para entrega de oxígeno. Al hacer este cambio, el tiempo operativo del husillo y la productividad de la única máquina de la celda se incrementó en más del 30 por ciento. Carlson dice que fue en este punto que la compañía se dio cuenta que simplificar y estandarizar su enfoque hacia la automatización podría ayudar a lograr más beneficios del mecanizado desatendido.

Desde entonces, Alexandria Industries ha aplicado ese pensamiento al diseño de varias celdas de mecanizado atendidas por robot. De hecho, la compañía ahora tiene más de 20 robots en esta instalación, algunos de los cuales son modelos colaborativos (conocidos como “cobots”) que ofrecen tecnología de detección de fuerza, de manera que los empleados pueden trabajar de forma segura al lado de ellos para medir, desbarbar o empacar componentes (por ejemplo, si un cobot toca inesperadamente una persona u objeto, lo reconocería y detendría el movimiento antes de que ocurra una lesión o daño).

Todas sus celdas de mecanizado atendidas por robot están diseñadas para acomodar numerosos trabajos, hasta 50 en algunos casos. Cuando se diseñan estas celdas, tienen que hacerse concesiones en términos de velocidad de producción y flexibilidad. No obstante, los talleres de trabajos tradicionales que piensen añadir robots para atención de máquinas se beneficiarían al considerar la estrategia de Alexandria Industries de instalar celdas para tener éxito en un ambiente de mecanizado de partes de alta mezcla y bajo volumen.

Hágalo simple, estandarice

Alexandria Industries se fundó como Alexandria Extrusion Company en 1966. Sus instalaciones de 15,500 metros cuadrados, ubicados en la ciudad que comparte su nombre, ofrecen una amplia gama de capacidades de manufactura. Ahí, extrude y mecaniza 30 millones de libras de aleaciones de aluminio serie 6000 por año, mucho del cual pasa por mecanizado adicional, fabricación y otras operaciones de agregación de valor. (La compañía tiene otra planta en Alexandria, así como instalaciones en Wheaton, Minnesota; Indianápolis, Indiana; y Carrollton, Texas).

El material en bruto que se usa en esta instalación se entrega en barras de 6 metros de largo –de 3.5 o 7 pulgadas de diámetro– que la compañía llama “troncos”. Esta instalación tiene dos prensas de extrusión de 7 pulgadas y una prensa de 3.5 pulgadas (las instalaciones de Indianápolis tienen una prensa de 10 pulgadas). Antes de la extrusión, los troncos se asierran en lingotes de 18 a 28 pulgadas. Entonces, cada sección se cepilla para retirar cualquier recubrimiento de óxido sobre su superficie y se entrega en un calentador de inducción que la calienta hasta 455° en apenas 75 segundos. La prensa de extrusión empuja el aluminio suave y caliente a través de un dado para crear el perfil deseado. Estas instalaciones de Alexandria extruden aproximadamente 3,500 componentes y tiene aproximadamente 5,500 dados (algunos de los cuales son copias). Después de enfriarse, las extrusiones se sierran a longitud y muchas requieren algún trabajo de mecanizado.

Después de sintonizar su primera celda de mecanizado atendida por robot, la compañía decidió dar otro banderazo a la automatización mediante la estandarización del proceso. En 2005, instaló dos celdas con bandas transportadoras para alimentación de partes a la entrada y la salida, robots LR Mate de FANUC y centros de mecanizado vertical VF2 de Haas con indexadores rotativos de cuarto eje. Al igual que Rosie, los robots en estas celdas también usaban cámaras para ubicar las partes que serían recogidas de la banda transportadora de entrada.

La meta de Alexandria Industries con estas celdas era correr una mezcla de partes con longitudes máximas de 8 pulgadas. “Buscábamos trabajos repetitivos en los cuales las partes fueran similares en tamaños y forma, y requirieran algo de trabajo de mecanizado sencillo”, explica Carlson. “Queríamos establecer una familia de partes similares para cada celda en lugar de tratar de acomodar todo tipo de trabajos. No queríamos correr partes complejas de forma desatendida en la celda. Esos trabajos los correríamos mejor en máquinas independientes con un operador cerca que realizara inspección de parte, monitoreo del desgaste de la herramienta y, en general, mantuviera un ojo puesto en el proceso”.

Después de seis meses de instalación, las dos celdas estaban operando 24/7 a toda capacidad, mecanizando hasta 30 trabajos diferentes. La compañía añadió dos celdas más idénticas, que también estuvieron operando pronto a toda capacidad. Hoy, tiene seis celdas VF2 y un operador puede atender tres celdas al tiempo. La estandarización en equipo y proceso les facilita a los operadores atender cómodamente cualquiera de esas celdas, indica Carlson.

Alexandria Industries también estandarizó su estrategia de sujeción de trabajos para las celdas atendidas por robot. Al pensar inicialmente que usaría los indexadores de cuarto eje sólo para partes que requirieran mecanizado en múltiples lados, la compañía retiraba los indexadores de las máquinas cuando no se necesitaban y los reemplazaba con prensas de acción hidráulica. Sin embargo, la compañía descubrió que tenía más sentido mantener los indexadores montados en las máquinas y hacer fijaciones para los indexadores para partes que requirieran mecanizado en un solo lado. Al mantener la misma ubicación del indexador, la compañía no tendría que ajustar los programas del robot porque el indexador no se reinstalaba justamente en la misma posición de antes. Eso justificó el costo adicional para las fijaciones del indexador, porque esta estrategia agilizaba y simplificaba los cambios. Carlson dice que podía tomar dos horas reinstalar un indexador y modificar el programa del robot.

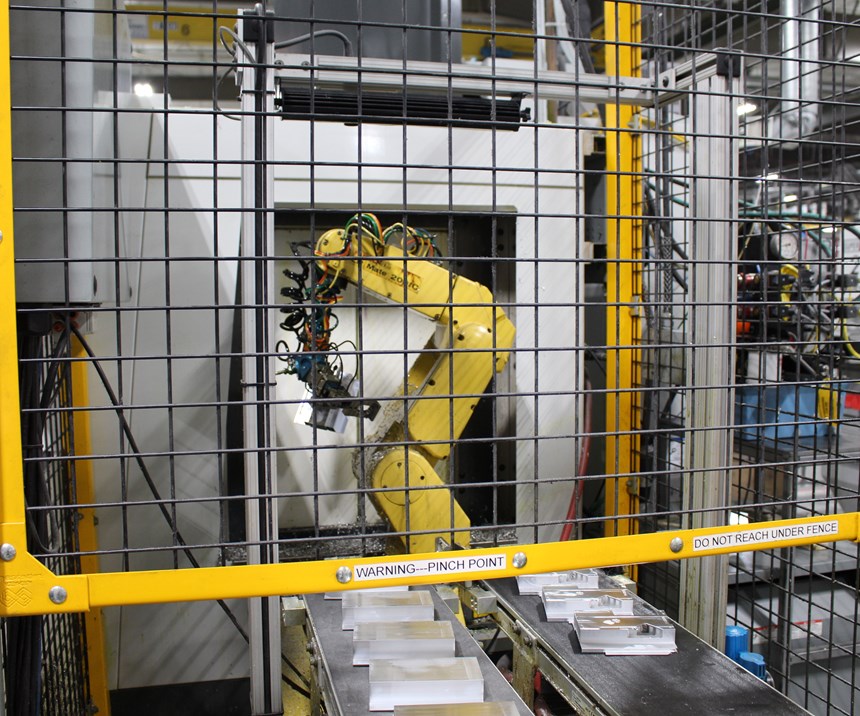

Dicho esto, la razón por la que la compañía limitaba las celdas a partes no más largas de 8 pulgadas es por la forma como las partes se cargaban en las máquinas. Para permitirles a los operadores acceder al CNC de la máquina y a la puerta, se instaló una ventana lateral a través de la cual el robot cargaría y descargaría partes. Como resultado, el robot no podía extender un parte mayor a 8 pulgadas de largo a través de la ventana y maniobrarla hacia la fijación.

A pesar de estas limitaciones, la compañía quería automatizar el mecanizado para partes más largas. Inicialmente, creó una celda con transportadores de entrada y salida alrededor de un VMC VF6 de Haas más grande, con una mesa Trunnion de cinco ejes que podía acomodar partes hasta de 24 pulgadas de largo. Al final, la reemplazó con una máquina de cinco ejes UMC 750 de Haas. Ahora tiene tres UMC 750 en celdas idénticas con barreras de seguridad que permiten a los operadores acceder a los CNC de las máquinas.

Buscando automatizar el mecanizado de partes hasta de 127 cm de largo, Alexandria Industries creó seis celdas similares alrededor de los VMC VF6 de Haas con indexadores rotativos de cuarto eje. Al principio, un operador podía atender sólo una celda a la vez, principalmente por el tamaño de las partes y el desbarbado manual y las operaciones de lavado que requerían.

Con las celdas VF2, los operadores podían coger cierto número de partes y ubicarlas en una tolva vibratoria para desbarbarlas, y luego lavarlas antes del empaque. Por eso es que un solo operador podía atender múltiples máquinas. Dado que las partes que pasan a través de las celdas VF6 son más largas, los operadores podían desbarbar manualmente y lavar sólo una parte a la vez, lo que significa que ellos podían sólo estar al tanto de una celda a la vez. Como resultado, se añadió el desbarbado robótico y las capacidades de lavado de partes a cada celda VF6, permitiéndole a un operador atender dos celdas.

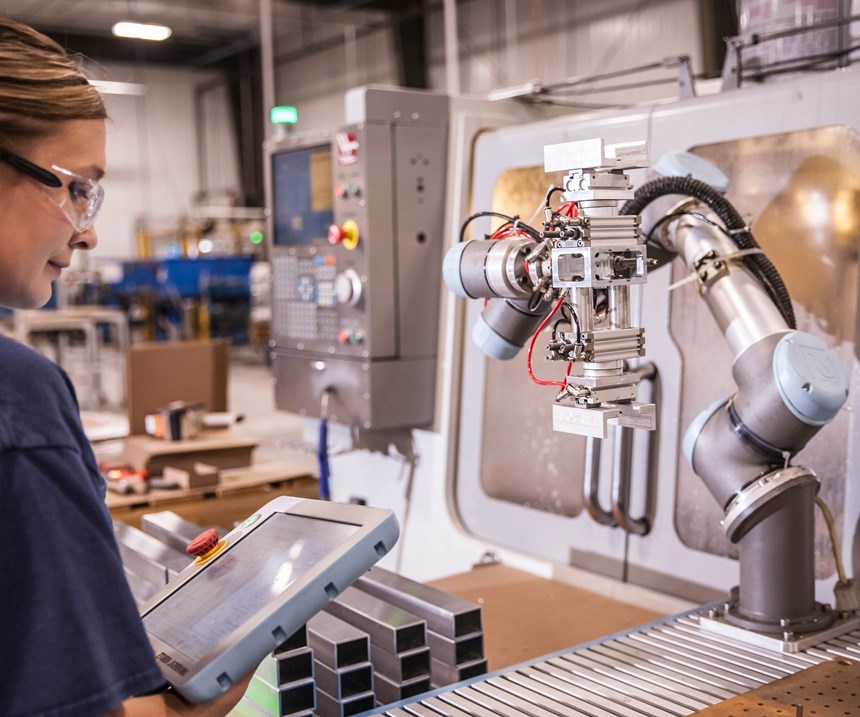

Desde entonces, Alexandria Industries se ha vuelto a la tecnología de robots colaborativos para permitir que los VMC VF2 mecanicen partes que van desde 20 hasta 60 centímetros de longitud. Gracias a la naturaleza colaborativa de estos robots y a la evaluación y mitigación adecuada de riesgos, los cobots pueden posicionarse frente a las máquinas para cargar partes a través de las puertas de las máquinas (en lugar de hacerlo a través de la pequeña ventana lateral), mientras los operadores realizan otras tareas en los alrededores.

Robots y gente juntos

La compañía compró su primer cobot, un modelo UR5 de Universal Robots, hace cuatro años. Estos robots usan sensores para detectar cuándo tocan inesperadamente algo (o alguien) a medida que se mueven a través de su patrón programado. Alexandria Industries ahora tiene cuatro celdas cobot VF2 que una persona puede atender mientras realiza otras tareas, como inspección en proceso y empaque.

Carlson dice que esta tecnología de robot es un buen ejemplo de los compromisos que un taller tiene que considerar cuando decide cuál configuración de celda robótica tiene el mayor sentido para su negocio. Por ejemplo, los modelos UR5 tienen una capacidad de carga máxima (incluido el eyector final) de 11 libras. Los robots industriales convencionales tienen capacidades de carga más altas, pero este no es un problema porque los cobots en Alexandria Industries manejan piezas de trabajo de aluminio relativamente livianas. Los cobots también se mueven a una velocidad más lenta que los robots industriales por propósitos de seguridad, porque no operan solos en un área de trabajo segura que la gente no pueda acceder durante la operación.

Sin embargo, un punto de bajo costo hace atractivos los cobots. Los ingenieros de manufactura de la compañía integraron ellos mismos los cobots, eliminando el costo de un integrador externo. Los operadores han visto que la programación de los cobots desde el control manual de pantalla táctil es intuitivo y relativamente fácil.

Los cobots también pueden ser desplegados para atender otras máquinas o realizar otros deberes. De hecho, la base diseñada para los cobots incluye bolsillos para estibador que les permitiría ser movidos fácilmente a través del taller. Dicho esto, cada vez que la compañía ha añadido una celda cobot, la celda ha alcanzado rápidamente su capacidad máxima, de modo que no ha sido necesario redistribuir los cobots. Sin embargo, actualmente su cobot más reciente no está asignado a alguna celda de mecanizado. La base para ese cobot también incluye bolsillos para estibador, así como ruedas que le permiten ser movido a través del taller. Actualmente, la compañía trabaja para identificarle aplicaciones de atención, no de máquina, tales como desbarbado, remachado, ensamble y roscado simple.

Afecto de la automatización

Carlson dice que los empleados de producción inicialmente no confiaban en los robots, pensando que podrían quitarles sus trabajos. Sin embargo, automatizar la tarea repetitiva y monótona de cargar y descargar máquinas les ha permitido aumentar sus habilidades técnicas y enfocarse más en la solución de problemas. Él cree que eso también le ha ayudado a la compañía a retener parte de su mejor talento. De hecho, la automatización robótica hace la compañía más atractiva para potenciales enganches, que ven que no estarán desarrollando trabajos manuales básicos todo el día.

“Los robots realmente han ayudado a hacer crecer las ventas de la compañía”, dice Carlson. “En realidad, hemos tenido que añadir empleados desde que comenzamos a agregar robots debido a ese crecimiento”.

Y mientras Rosie está oficialmente retirada, sus sucesores robóticos aspiran trabajar por mucho tiempo junto con los 625 empleados de la compañía.

CONTENIDO RELACIONADO

-

Con software CAM, Molrio optimiza sus servicios para la industria llantera en México

Esta empresa de Guadalajara presta servicios a los fabricantes de llantas en México, gracias a su experiencia en la manufactura y reparación de moldes. En el camino por mejorar sus procesos de maquinado en cinco ejes, un software CAM fue clave para optimizar sus tiempos de producción y entrega.

-

Panorama de la industria petrolera mexicana

Si bien en los últimos años el sector petrolero se ha visto afectado por la caída del precio internacional del barril, México tiene un gran potencial de reserva latente que puede augurar un mejoramiento en la producción actual.

-

¿Cuál es el centro de mecanizado de cinco ejes adecuado para su taller?

Con tantas opciones en tecnología de mecanizado de 5 ejes, ¿cómo saber cuál es la mejor para su taller? Primero, considere las partes. Luego, observe los procesos existentes y los beneficios potenciales del maquinado en cinco ejes.

.jpg;width=70;height=70;mode=crop)