Herramienta para mandrinado recorta los tiempos de maquinado

Al usar la herramienta para mandrinado de desbaste DuoBore 821D, de Sandvik Coromant, Excelco/Newbrook incrementó las tasas de alimentación y ahorró en tiempo de producción con operaciones de corte sobre Nitronic 40 para trabajos aeroespaciales.

#caso-de-exito

Edited by Emily Probst

En aplicaciones aeroespaciales de gran interés en las que una pieza de trabajo prácticamente completa cuesta más que una casa de tamaño promedio en prácticamente cualquier suburbio, el herramental puede ser crítico para el éxito del taller.

La compañía Excelco/newbrook Inc. (ENI), de Silver Creek, Nueva York, estaba en una encrucijada crucial, habiendo probado todo tipo de soluciones de mandrinado en las que pudo pensar, cuando decidieron llamar al proveedor de herramientas de corte Sandvik Coromant. Usando la herramienta para mandrinado de desbaste de esta compañía, ENI indica que pudo duplicar sus tasas de alimentación y finalizar la pieza 90 por ciento más rápido que con el proceso previo.

Contenido destacado

Con presencia en el negocio desde 1947, ENI fabrica complejos equipos aeroespaciales y de defensa para clientes como Lockheed Martin, Boeing, Northrop Gumman y General Dynamics. La compañía se especializa en titanio, Inconel, Hastelloy y otros metales igualmente difíciles de mecanizar. Una gran cantidad de estos equipos es usada en aplicaciones tan críticas como sistemas de propulsión nuclear, sistemas submarinos y equipo aeroespacial; y todas son fabricadas de acuerdo con estrictos requerimientos.

A primera vista, el taller puede parecer muy normal, a pesar de que la mayoría de su equipo es grande: un puñado de fresadoras para mandrinado, una de las cuales es tan grande como para mecanizar un semirremolque; tornos capaces de tornear ejes de 183 cm de diámetro con una longitud casi tres veces mayor; un sistema de corte por chorro de agua de puente abierto; una variedad de equipos de soldadura de alta tecnología; y una serie de máquinas de medición por coordenadas (CMM) de gran tamaño y brazos para medición en 3D que permiten medir los productos del taller.

A pesar de estas características, recientemente ENI tuvo dificultades con un trabajo que puso a prueba las destrezas del taller, un gran cabezal de cierre de alta precisión que superaba los 178 cm de diámetro y los 45 cm de espesor, fabricado en Nitronic 40, un material muy exigente para mecanizar.

Este acero inoxidable de alta resistencia y resistente a la corrosión, generalmente se usa en procesamientos químicos, sistemas de contenedores nucleares y una amplia variedad de componentes para motores de aeronaves.

De acuerdo con el Instituto Americano de Acero y Hierro (AISI), esta resistente superaleación cuenta con una maquinabilidad nominal de 22, comparable con el Waspaloy o con el níquel 600, y es de lejos más fuerte que la mayoría de los aceros inoxidables de la línea 300. De acuerdo con ENI, este material requiere una alimentación dura y un herramental rígido y tiende a endurecerse si tan solo se le da la oportunidad. En pocas palabras el Nitronic 40 es realmente complejo de cortar.

Operando una máquina de mandrinado horizontal Doosan Infracore DBC 130, los operarios Dale Penkaty y Troy Dorman gastaron semanas trabajando en dos turnos para terminar las piezas de cabezal de cierre. Una operación en particular puso un desafío de producción significativo: el mandrinado de una serie de 50 agujeros de fondo plano que miden 1,9 pulgadas de diámetro por 6 de profundidad, situados alrededor de la periferia de la piza de trabajo, como agujeros perforados sobre una lata de sopa gigante.

Cada uno de los agujeros se interrumpe en una ranura fresada a través del diámetro exterior de la pieza, formando una C hacia la cara exterior que genera un corte severamente interrumpido. Peor aún, la tolerancia del agujero es de 0.002/-0.000 pulgadas sobre el diámetro, con una exactitud de posicionamiento requerida dentro de 0.010 pulgadas de tolerancia. Esto era suficiente para mantener a cualquier operario experimentado despierto durante la noche, indican Penkaty y Dorman. Y ellos no fueron la excepción. “Uno no está trabajando con mucha tolerancia, y con ese tipo de material, no hay espacio para un error”.

La operación tomaba 80 horas por pieza. Cada agujero era desbastado con una broca de pala, seguida por una broca modificada para aplanar el fondo del agujero y pasos sucesivos con una barra de mandrinado antes de fresar la ranura. “Debido a la profundidad del agujero, teníamos muchos problemas con la conicidad”, indica el programador Dan Kreamer. “También hay un broquel en la parte superior del agujero alrededor del cual debíamos trabajar, así que la herramienta de mandrinado sobresale cerca de 11 pulgadas desde la cara del husillo. Todo está en nuestra contra en esta pieza”.

Una vez la ranura era fresada, se necesitaba una pasada final de mandrinado para llevar al agujero a su diámetro final. El mandrinado puede ser un desafío bajo las mejores condiciones de mecanizado, especialmente con agujeros ciegos. Las virutas tienden a apilarse en frente de la herramienta y golpear el fondo del agujero puede significar un desastre.

El cabezal de cierre llevó el mandrinado a un nuevo nivel de dificultad, entre los cortes interrumpidos y la pobre maquinabilidad del Notronic. Los operarios de ENI estaban forzados a indexar los insertos terminados después de cada agujero. Esto significaba que ellos tenían que retroceder el cabezal de mandrinado, hacer un corte de prueba, medir y ajustar hasta que se obtuviera el diámetro correcto.

En este punto del proceso de mecanizado la pieza de trabajo estaba prácticamente completa, pero con la producción retrasada detrás de este trabajo estancado, el equipo de producción de ENI sabía que tenía que encontrar una mejor solución de mandrinado. Probaron diferentes grados de carburo y geometrías de insertos, una variedad de alimentaciones y velocidades, radios de curvatura de nariz más grandes y más chicos, pero nada funcionó.

Kreamer sugirió que llamaran a Sandvik Coromant. En el pasado, el equipo había trabajado con Christian Waggoner, de Sandvik, y con base en sus recomendaciones estaban obteniendo buenos resultados en una aplicación similar, pero más pequeña.

Waggoner visitó las instalaciones, observó la operación de mecanizado y habló con los operarios. Considerando la tolerancia de la pieza, la lógica convencional indicaba que él debía recomendar un sistema de mandrinado fino CoroBore 825. Con la capacidad para ajustar los diámetros de mandrinado en incrementos de 0.002 mm (0.00008 pulgadas), un inserto tipo cartucho y un rango de tamaño de sistema para manejar casi cualquier cosa que ENI pudiera lanzarle, el 825 debería haber sido la herramienta elegida; y hubiera, con seguridad, proporcionado la exactitud y repetibilidad necesarias para ejecutar los agujeros en una cantidad de tiempo razonable.

Pero no fue lo que él recomendó. El problema, explica, es el corte interrumpido. Con el inserto simple del 825, toda rotación del husillo lleva al inserto hacia adentro y hacia afuera del corte, creando armónicos y la vibración de la herramienta destruye con seguridad hasta los mejores carburos.

Dada la naturaleza interrumpida del corte y considerando la necesidad de mandrinar 50 agujeros por pieza de trabajo, Waggoner decidió tomar un enfoque diferente y recomendar la herramienta para mandrinado de desbaste DuoBore 821D.

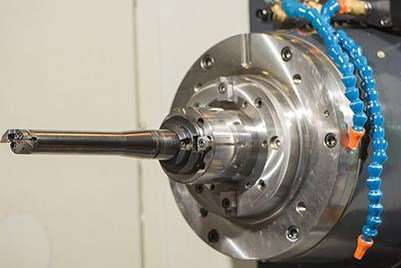

Diseñada como una herramienta de desbaste, la 821D cuenta con dos insertos de corte, cada uno separado 180 grados del otro. Bajo uso normal, uno de los dos insertos se fija para un diámetro ligeramente menor que el otro y se introduce unas milésimas antes, creando así un efecto de mandrinado escalonado con el doble de la tasa de alimentación de una herramienta de mandrinado de un solo filo.

Waggoner sabía que si pudiera fijar dos insertos para cortar el mismo diámetro, cada uno proporcionaría estabilidad al otro cuando se balanceara hacia afuera del corte, cancelando así cualquier vibración potencial. De igual forma, debido a que el 821D emplea un vástago de barra de herramental Silent Tool, de Sandvik Coromant, los armónicos generados por el corte interrumpido y las aplicaciones de alcance extendido se cancelarían.

Indica que tomó un poco de esfuerzo, pero Waggoner trabajó en conjunto con los operarios de ENI para configurar un sistema de fijación de prueba y mapear el proceso para definir la herramienta. Con los dedos cruzados, el equipo realizó el primer corte. Los resultados fueron asombrosos, indica el señor Kreamer.

“Se debe ser cuidadoso cuando se define la herramienta, ya que las necesidades de corte deben balancearse perfectamente”, indica. Además, ellos ya no tienen que indexar el inserto después de cada agujero. En lugar de 50 puntas por pieza, ahora ENI emplea entre cinco y seis, con corte de prueba mínimo. “La herramienta está exactamente donde se espera que esté, todo el tiempo”, indica Kreamer.

La resolución colaborativa de problemas de ambos, el equipo de producción y Waggoner, ayudó a la compañía a crear un proceso de mecanizado apropiado, reduciendo los retrasos del taller en casi un mes.

CONTENIDO RELACIONADO

-

Herramientas de corte para el torneado vertical

Explore tendencias en herramientas de corte para tornos verticales CNC, esenciales para optimizar el mecanizado de materiales complejos.

-

Nueva herramienta de fresado de alto avance en cavidades profundas

Gracias a su acción de corte ligero y a un robusto diseño del mango, la herramienta de fresado CoroMill MH20 garantiza un mecanizado seguro y sin vibraciones, incluso con voladizos largos. Aquí le presentamos algunas aplicaciones que evidencian su versatilidad y rentabilidad.

-

OSG Royco ampliará su fábrica en Toluca

Salvador Rivera, Presidente de OSG Royco, refirió que con la ampliación de su planta en Toluca se incrementará la producción de machuelos.