Cambio de herramienta mejora el fresado y ahorra dinero

La operación de fresado en bruto de McGill Machine Works destruía sus insertos de corte. La fresa Di-Pos Hexa de alto rendimiento de Ingersoll mejoró la vida útil y el rendimiento de la herramienta.

Edited by Emily Probst

La ruptura del inserto es devastadora para la productividad, especialmente bajo la presión de una orden recientemente duplicada. Rich Bauer, coordinador de manufactura en McGill Machine Works, en Schaumburg, Illinois, se enfrentó a este problema durante una aplicación de fresado de desbaste. Sin embargo, al cambiar la herramienta con nuevos insertos de Ingersoll Cutting Tools dice que ahora logra ocho veces la vida útil de la herramienta con respecto a los insertos anteriores, más un aumento del 80 por ciento en el rendimiento.

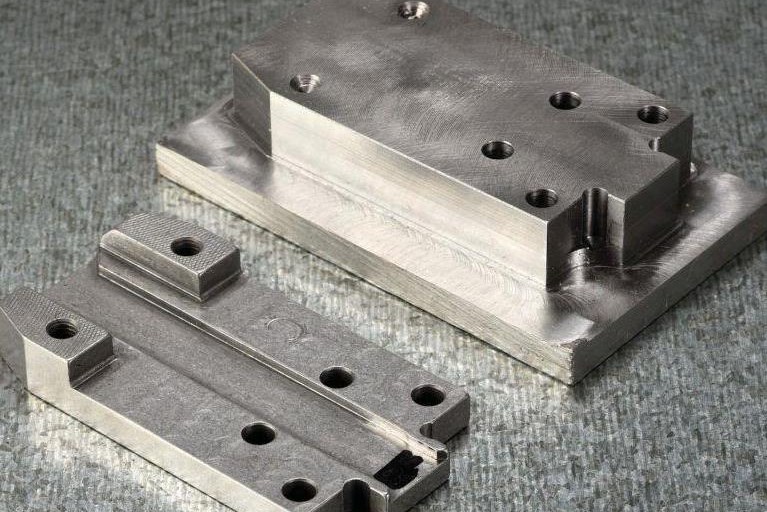

Trabajando en un taller de mecanizado y manufactura de 10 empleados, que trabaja 22 horas al día, cinco días a la semana, Bauer fue encargado del desbaste de una pieza en 2D con alto contenido de cromo, que sirve como pieza de desgaste en un mecanismo de enclavamiento de armas. La pieza terminada con geometría aproximadamente rectangular mide 2,5 pulgadas de largo por 1,25 pulgadas de ancho y 0,350 pulgadas de espesor, con un escalón de 0,194 pulgadas.

Contenido destacado

Más de la mitad del peso original de la pieza en bruto se reduce a astillas en una operación de desbaste que incluye fresado frontal y de escalón cuadrado. Esta operación representa el 80 por ciento del tiempo total del mecanizado. A continuación se realizan perforaciones, ranuras y, finalmente, radios para eliminar las esquinas concentradoras de esfuerzos. La pieza se somete entonces a tratamiento térmico hasta 60-62 HRC y se recubre con óxido.

Aunque Bauer usó inicialmente insertos que fueron diseñados para aceros de alto contenido de cromo, dice que con suerte logró obtener hasta cinco piezas de ellos antes de que se rompieran. Trató de reducir la tasa de eliminación de material, pero eso no hizo mucha diferencia.

Dice que le tomaba 51 minutos completar el desbaste al ejecutar la pieza en un centro de mecanizado vertical CNC Kia vx 500 usando una fresa frontal de 2 pulgadas de diámetro y cuatro posiciones, con parámetros de 625 pulgadas, 10 pulg/min y 0,050 pulgadas de profundidad (DOC) utilizando refrigerante sintético. Bajo esas condiciones, o incluso cuando se ralentizaba, los insertos usualmente se rompían cada cuarta o quinta pieza.

El aumento del DOC llevaba a obstrucción de la viruta. El proceso generaba a menudo un sonido de golpeteo y creaba virutas en polvo, características del mecanizado de piezas duras.

“La falla catastrófica de la herramienta era nuestro principal problema, pero también estábamos buscando aumentar el rendimiento”, dice Bauer.

El ímpetu del cambio comenzó con un correo promocional de Ingersoll, presentando su nueva fresa frontal Di-Pos Hexa de alto rendimiento. Después de llamar al representante de campo, Jarett Johnson, para una prueba, Bauer tenía una nueva herramienta en la mano, junto con los parámetros recomendados y consejos para apagar el flujo de refrigerante.

Bauer dice que estaba demasiado ocupado para probar la nueva herramienta de inmediato, pero lo hizo un par de días después, usando los parámetros suministrados. Aunque Johnson y Mike Toleman, su distribuidor de Quality Tools and Abrasives, se ofrecieron a ayudar, él dice que era tan solo un cambio de herramental que no necesitaba que lo llevaran de la mano.

Para la prueba, ingresó los parámetros recomendados por Johnson y siguió su consejo para apagar el refrigerante. Los parámetros para una fresa Di-Pos Hexa de 2 pulgadas de diámetro y seis pasos fueron de 500 sfm, 40 pulg/min y 0,075 pulgadas de DOC. Condujeron a un tiempo de ciclo de 28 minutos y una vida del inserto seis veces mayor.

El acabado superficial salió bien dentro de la especificación de 30 a 60 micropulgadas. A pesar de la mayor tasa de eliminación, el medidor de carga del husillo rara vez superó el 50 por ciento y la operación funcionó más silenciosamente. Se produjeron virutas uniformes en forma de C, que indicaban una acción de corte muy libre.

“Correr en seco sobre un material tan castigador puede parecer contraintuitivo, pero los fluidos de corte a menudo pueden crear un choque térmico que puede romper los recubrimientos en los insertos de alto rendimiento de hoy”, dice Johnson. “Además, la herramienta Di-Pos Hexa es mucho más fría, haciendo que los fluidos de corte no sean necesarios en primer lugar”.

Después de algunos experimentos, Bauer retrocedió la alimentación para lograr un acabado de 25 micras, estableciéndose a 20 pulg/min y dejando todo lo demás igual. Ese cambio aumentó el tiempo de ciclo a 39 minutos, que era todavía 25 por ciento mejor que antes. La vida de la herramienta también aumentó: el taller ahora obtiene de una herramienta la misma vida útil que anteriormente obtenía de ocho. Estos eran los parámetros estándar de McGill para el trabajo. Ahora, la ruptura es cosa del pasado. En su lugar, la empresa experimenta un modo de falla de desgaste gradual del flanco, haciendo que el proceso sea más seguro, dice Bauer.

“El tiempo de proceso a proceso ha mejorado aún más debido a la reducción del tiempo de inactividad por mantenimiento de las herramientas”, dice. “Obtenemos más de un turno completo de un conjunto de filos y nunca se presenta una ruptura”. Él estima que el cambio de herramental está ahorrándole a McGill cerca de 10,000 dólares al año, considerando todas las fuentes.

Varios factores clave contribuyen al mejor desempeño del Di-Pos Hexa en D-2, a pesar de la propensión del material al endurecimiento térmico. “En primer lugar, los insertos tienen rastrillos positivos tanto axialmente como radialmente”, dice Johnson. “La acción de corte es más por clavado que por raspado, que reduce las fuerzas de corte y el calor resultante”.

El segundo factor es un revestimiento avanzado que reduce la fricción y aísla el sustrato del inserto del calor de mecanizado. “El revestimiento desvía el calor de mecanizado a la viruta, a medida que es lanzada fuera de la zona de corte, dejando la herramienta y el enfriador de la pieza”, dice Johnson. “En promedio, sobre cientos de aplicaciones, el revestimiento ha mejorado el rendimiento del inserto en 35 por ciento, incluso en materiales difíciles”.

Otras características del Di-Pos Hexa son insertos gruesos y grandes canaletas en el cuerpo de la herramienta, que, en conjunto, permiten cortes de hasta 0,230 pulgadas sin atascamiento de viruta. “Las profundidades de corte más altas son especialmente importantes en los materiales propensos al endurecimiento por calor como el D-2”, dice Johnson. “A menos de que el filo de corte llegue bajo la superficie endurecida y dentro del material más suave de inmediato, se está ejecutando un mecanizado de piezas duras, lo note o no”.

McGill resultó ser uno de los primeros usuarios de la Ingersoll Di-Pos Hexa. La compañía de herramientas la introdujo recientemente para fresar de canto cuadrado y una rampa agresiva a profundidades que van hasta 0,230 pulgadas. Aunque los insertos son de dos lados, los bordes cortantes son de inclinación positiva tanto axial como radialmente.

Para mantener el taller en funcionamiento, el distribuidor Quality Tools and Abrasives mantiene una máquina expendedora en el lugar, provista de todos los insertos que la empresa utiliza. Los insertos de Ingersoll representan aproximadamente tres cuartas partes de las compras de insertos de McGill.

CONTENIDO RELACIONADO

-

Cómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.

-

OSG Royco ampliará su fábrica en Toluca

Salvador Rivera, Presidente de OSG Royco, refirió que con la ampliación de su planta en Toluca se incrementará la producción de machuelos.

-

5 reglas para operar brocas con insertos para agujeros profundos

Conozca las mejores prácticas y consejos de expertos para optimizar el uso de brocas especializadas en procesos de perforación profunda y mecanizado.