¿Por qué mecanizar una pieza en forma de caja en un torno?

South Morgan Technologies ha prosperado durante mucho tiempo gracias a su capacidad para fresar piezas en forma de caja sobre una plataforma de torneado. Hoy en día, las nuevas tecnologías y técnicas permiten recibir más trabajo que nunca.

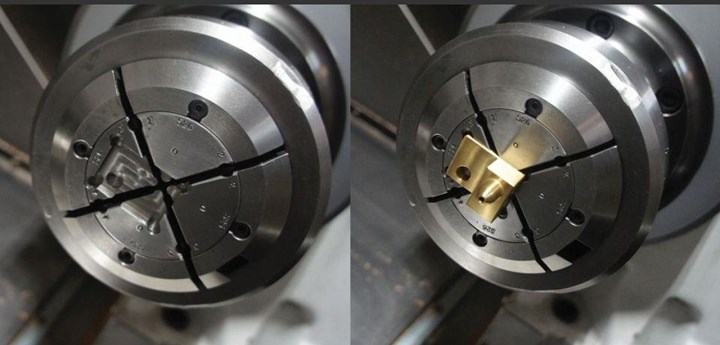

Las mordazas mecanizables tipo pie pueden sujetar prácticamente cualquier forma de perfil, incluyendo geometrías en forma de caja, de manera que permita tornear operaciones redondeadas y dejar el resto en la torreta de herramientas del eje Y.

Un garaje, una fresadora y un torno. Estos son elementos comunes en las historias de origen de muchos fabricantes perfilados en esta revista a través de los años, desde antes de que los volantes y lectores de cinta dieran paso a los controles numéricos computarizados (CNC).

Sin embargo, las líneas entre las funcionalidades de la máquina se han difuminado en las últimas décadas. Tomando el caso de Kevin Ames, quien comenzó su propio taller en un garaje en 2011, no con dos máquinas, sino una: un centro torneado de 1996 con herramientas vivas en el eje Y.

Contenido destacado

Por supuesto, no pasó mucho tiempo antes de que Ames también comprara una fresadora. Sin embargo, hay una buena razón por la que una plataforma de torneado flexible era su primera prioridad. Anticipando su papel de gerente de producción, maquinista y mano de taller, sin mencionar que también hacía las veces de vendedor, contador y conserje, para nombrar algunos otros, él sabía que el tiempo y los recursos serían limitados y que la versatilidad sería clave para el éxito. “Generalmente no se puede hacer girar una fresadora”, explica.

“Con una máquina de torneado, no tiene que gastar mucho más para también comenzar a perforar agujeros, y un eje Y le permitirá hacer algunas piezas completas”.

Mucho ha cambiado en cinco años. Después de haber superado la época del garaje, South Morgan Technologies ahora ocupa un espacio alquilado de 558 metros cuadrados en Girard, Pensilvania, donde un total de cinco máquinas-herramienta ofrecen más opciones de procesamiento como nunca antes. Y aunque Ames regularmente se ensucia las manos, un equipo de tres personas le deja más tiempo para centrarse en el funcionamiento general del negocio.

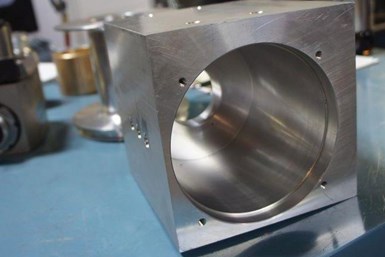

La parte en la última imagen coincide con ésta, la cual fue producida usando mandíbulas mecanizables en un torno de dos ejes.

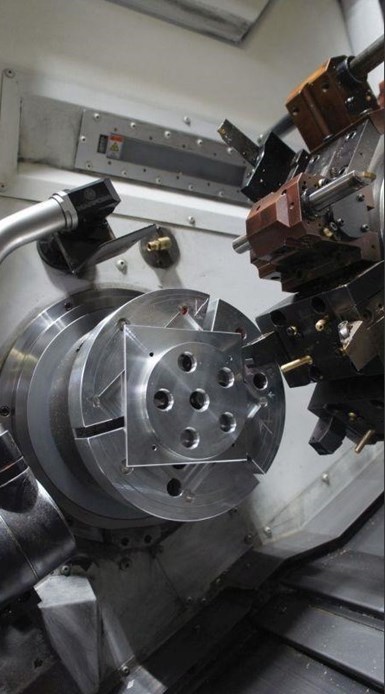

No obstante, la capacidad de este pequeño fabricante contratista para sacar el máximo provecho de sus recursos y adaptarse ágilmente a las cambiantes realidades de las fábricas continúa basándose en su capacidad para fresar en una plataforma de torneado. La diferencia es que ahora el taller se apoya en una plataforma más capaz, una que acciona una variedad más grande de herramientas vivas con una potencia más alta y mayores velocidades, mientras que aprovecha un husillo secundario para consolidar las configuraciones aún más.

Con una máquina más versátil, el equipo de South Morgan ha sido más creativo y ha podido aceptar más trabajo que nunca, dice Ames. Entre otras claves para activar la creatividad, Ames menciona al herramental y las opciones adecuadas, aprovechando al máximo las compensaciones y tratando cada disposición como un rompecabezas para resolver, a menudo mediante el uso de mordazas tipo pie que pueden mecanizarse.

Centros de torneado de eje Y manejan trabajos más únicos que los centros de mecanizado vertical

Aunque el fresado más completo y la capacidad de sujetar múltiples partes sobre la mesa hacen que los VMC corten más metal, los tornos de herramientas vivas de este pequeño fabricante manejan un mayor número de trabajos únicos.

Este centro de torneado no es la máquina más productiva del taller, señala Mike Lueck, gerente de la planta. Por lo menos, no en términos de números de piezas producidas durante un período de tiempo determinado. Tampoco es el más nuevo. Ambos honores los tiene un centro de mecanizado vertical (VMC) de tres ejes, el Genos M560-V de Okuma America, comprado en febrero pasado para complementar una fresadora CNC de 1989.

Ese viejo caballo de batalla todavía está funcionando, y sigue siendo más que capaz de mantener las tolerancias de ± 0,001 pulgadas, típicas de la mayor parte del trabajo del taller. Sin embargo, es probable que los días de la máquina más antigua estén contados.

Y si el pasado reciente es un indicio, el futuro de South Morgan implicará mucho más fresado, particularmente en materiales difíciles como el titanio. Incluso ahora, algunas piezas demandan demasiada potencia para los dos tornos de herramientas en vivo del taller, y el Genos es mucho más productivo que la antigua fresadora, dice Lueck.

Kevin Ames, dueño del taller, explica las ventajas del sistema de programación conversacional IGF de Okuma, citando la facilidad de uso y la producción de programas de G-code entre las razones por las que la mayoría de las máquinas del taller han sido adquiridas con ese fabricante.

Sin embargo, esto indica que el taller sólo mantuvo un recurso de fresado dedicado (y viejo) a través de los múltiples avances en el centro de torneado y la capacidad de fresado de los centros de torneado a lo largo de los años. Es quizás aún más revelador que los centros de torneado de eje Y manejan trabajos más únicos que los VMC, a pesar de la ventaja de estas últimas máquinas en el número de piezas producidas.

Después de todo, los tornos de herramientas accionadas a menudo pueden ofrecer opciones de mecanizado más eficaces que las estrategias tradicionales de fresado de tres ejes, dice Lueck. Cuando ése no es el caso, en procesos de corte menos agresivos pueden ser una alternativa viable en lugar de las fresadoras que se encuentran ocupadas.

Para South Morgan operar de esta manera le ayuda a extender la capacidad productiva (así como los recursos financieros y humanos), en la medida de lo posible, en un entorno en el que cualquier cosa de más de 50 partes se considera de alto volumen.

“Incluso si citamos lo que es obviamente una pieza fresada, eso no significa necesariamente que vaya a ir a un VMC”, agrega Ames. “Si hay rasgos redondos, y tenemos suficiente velocidad, potencia y herramientas para el fresado, normalmente haremos lo que sea posible para ponerla en un torno”.

El nuevo centro de torneado del taller asegura que este enfoque probablemente siga siendo crítico para la capacidad de extensión en el futuro, comenta. Incluso en medio de la búsqueda activa de más trabajo para el VMC.

Instalado en marzo de 2014, este torno horizontal Okuma LB3000EX-II cuenta con las primeras herramientas de husillo secundario y para trabajo posterior del taller, que permiten trabajar ambos lados de una pieza con una única operación de montaje. También puede ejecutar cortes más robustos en materiales más difíciles que el otro centro de torneado de herramientas vivas del taller, un Okuma LB300-M del año 2000, que acciona las herramientas con 4,4 hp (continuamente) frente a la nueva máquina 7,5 (con potencias pico de 9,5 y 10 respectivamente).

“Hemos manejado pasos de 5/8 en acero inoxidable 316 sin ningún problema”, señala Ames. Mientras tanto, las velocidades de las herramientas accionadas que van hasta 6,000 rpm (la máquina más antigua sin husillo secundario ofrece 4.500) facilitan el uso de herramientas más pequeñas y de mayor calidad que permiten un fresado más preciso y más intrincado.

Haciendo que el torneado funcione con mordazas personalizadas

Aunque cada trabajo es diferente, una estrategia es común a prácticamente todas las geometrías en forma de caja producidas en un centro de torneado: usando mandíbulas de mandril de aluminio mecanizables para sujetar virtualmente cualquier forma de la periferia, incluso si una pieza no requiere ningún torneado, la indexación del husillo del torno (o husillo secundario) puede presentar diferentes caras a la torre del eje Y sin necesidad de fijar la pieza nuevamente.

Es común que en South Morgan Technologies se perforen agujeros en las esquinas afiladas en lo perfiles de las mordazas del mandril.

Dicho esto, el aprovechamiento de la función principal de un torno siempre es una meta, y Ames y Lueck buscan específicamente la geometría redondeada al evaluar cualquier trabajo nuevo. Las mordazas personalizadas permiten orientar el trabajo para mantener estas operaciones en el centro -es decir, alineadas con el centro del mandril y el eje Z de la máquina- para que puedan ser torneadas.

Considere la pieza que se aprecia en la primera foto de este artículo. Uno de los dos componentes de acoplamiento rectangulares se especificó inicialmente para una operación en el VMC con dos operaciones de montaje, pero se trasladó al LB3000EX-II porque el VMC estaba ocupado, explica Ames.

Después de las operaciones de refrentado, perfilado, perforado, roscado y biselado, la pieza de trabajo de aproximadamente 6 pulgadas por 6 pulgadas se volteó y se volvió a montar, esta vez en un perfil de mandíbula superpuesto separado por un mecanizado en un ángulo de 45 grados con respecto a la primera (un problema de separación evitó el enfoque obvio de remover la pieza para mecanizarla con el husillo secundario en lugar de ello). Esta segunda configuración coloca la geometría redonda descentrada de la pieza en el centro del mandril para torneado.

Sin embargo, este enfoque habría sido más difícil si el elemento redondeado sobresaliera mucho más, indica Lueck. Esto se debe a que una configuración fuera de balance puede crear un efecto de oscilación a medida que gira el husillo.

El taller considera las compensaciones adicionales críticas para su flexibilidad. Del mismo modo, este sensor táctil montado en la máquina ahorra tiempo significativo en comparación con las herramientas de ajuste manual.

La vibración extra afecta la pieza de trabajo mucho antes de que afecte a los cojinetes del husillo u otros componentes de la máquina (salvo que una parte salga volando fuera del mandril), pero el equipo de South Morgan se esfuerza por evitar efectos adversos en cualquiera de los dos casos.

Con este fin, generalmente no se toleran salientes de más de tres veces el diámetro, y los parámetros de mecanizado para piezas más largas son conservadores. Otra aproximación común es atornillar material adicional sobre las mordazas o mecanizar algunas para compensar los montajes de piezas descentradas.

Más allá de estas estrategias, el señor Ames dice que todo se trata de juntar las piezas del rompecabezas en que se convierte cada trabajo cuando deben adaptarse a la forma necesaria para mantener las máquinas ocupadas y la rentabilidad. En los casos en que las operaciones torneadas están desplazadas del centro de la pieza de trabajo por una distancia considerable, realizar primero una parte significativa del trabajo de fresado podría ayudar a equilibrar las cosas.

De manera similar, el “predesbaste” de una operación torneada con herramientas vivas podría neutralizar parte de la tracción de una pieza descentrada contra las mandíbulas del mandril. “Podemos fresar (una operación torneada) primero en una forma similar a la de una señal de alto” explica. “Entonces, cuando entramos con una herramienta de torneado, las interrupciones son menos severas”.

Usar las herramientas correctas

Por muy creativo que sea, un operario está limitado en algún momento por las capacidades y las opciones de procesamiento en el taller. Más allá de un husillo secundario y una mayor velocidad y potencia, contar con una completa variedad de herramientas era una prioridad para el nuevo centro de torneado de eje Y del taller, dice Ames.

Ocho portaherramientas vivos, cuatro axiales y cuatro radiales, ofrecen una variedad de opciones de procesamiento, aunque la mayoría de los trabajos requieren menos que eso. El taller invirtió mucho en las propias herramientas, también equipando el torno (y en algunos casos, otras máquinas) con un nuevo paquete de herramientas de Sandvik Coromant, que son más adecuadas para su velocidad y potencia.

Un herramental versátil es una prioridad especial para las pasadas de fresado rápidas y ligeras que se realizan en South Morgan. Las fresas escariadoras de cinco acanaladuras y 0,5 pulgadas de diámetro, con esquinas redondeados de a 0,03 pulgadas de radio, para evitar la rotura de los bordes, son estándar para casi todas las operaciones de fresado que no involucran aluminio, lo cual favorece un arranque de material más grande de tres acanaladuras, explica Ames.

Las herramientas también pueden ser apalancadas de múltiples maneras cuando sea necesario. Por ejemplo, un chaflán puede mecanizarse con un taladro de punto en lugar de una herramienta de chaflán, si la aplicación requiere más herramientas que las que se pueden montar en la máquina. Del mismo modo, basarse más en herramientas de mandrinado para alcanzar el tamaño final del agujero se considera un pequeño sacrificio por almacenar menos brocas en incrementos de mayor diámetro.

El gerente de la planta, Mike Lueck, reemplaza las herramientas de la torreta del eje Y del Okuma LB3000EX-II. Aprovechar compensaciones y no escatimar en herramientas y soportes ayuda a aprovechar al máximo cada estación de herramientas. Las opciones para una mandril de subhusillo más grande (un diámetro de 8 pulgadas en lugar del estándar de 6 pulgadas) también ayudan a maximizar la capacidad de la máquina (el diámetro del mandril principal es de 10 pulgadas).

Las separaciones adicionales también han sido críticas para aprovechar la capacidad total de la torreta de herramientas. Una de las razones es que dos de los portaherramientas axiales son de doble cara, lo que permite que la misma estación de torreta funcione tanto en el husillo principal como en el secundario. Estas estaciones requieren compensaciones para dos herramientas, no una, y cada herramienta generalmente está asociada con múltiples desplazamientos.

Considere una simple operación de ranurado. Para cualquier cosa que sea más ancha que la herramienta que la mecaniza, el sistema de programación conversacional IGF, que adquirió el taller con el CNC THINC OSP P300L de la máquina, asigna automáticamente dos desplazamientos a las esquinas opuestas de la punta de la herramienta, una para cada lado de la ranura.

El control de la posición de cada pared de forma independiente reduce el riesgo de un solo desplazamiento que dejaría un lado de la ranura dentro de la tolerancia y el otro fuera de la especificación. En una operación más compleja, que implica un acabado particularmente sensible, la combinación correcta de ranuras compensadas puede permitir que una única herramienta deje diferentes niveles de material en diferentes áreas de la pieza de trabajo.

Algunas ranuras de compensación nunca se sobrescriben, permaneciendo vinculadas a herramientas específicas, agrega Lueck. De esta manera, si se retira una herramienta de la torreta, ésta (u otra de la misma marca, modelo y tamaño) puede reemplazarse sin ninguna medición adicional.

Eso sí, enfatiza en que esto sólo funciona para herramientas más simples, sobre todo los taladros (a diferencia, por ejemplo, de una herramienta de ranurado, ya que un taladro corta en la línea central del husillo y es relativamente indulgente en términos de precisión). Sin embargo, esta estrategia ahorra tiempo, haciendo que sea rápido y fácil la reinstalación de un taladro que había sido reemplazado temporalmente por una herramienta más especializada.

Las herramientas de torneado estáticas también se pueden duplicar sobre las estaciones individuales de la torreta, una justo sobre la otra (por ejemplo, un desbastador y una herramienta de acabado). Esto es gracias a la función de torneado con compensación opcional de la máquina, que permite tornear con separaciones en el eje Y diferentes de cero. Mediante un ligero ajuste del eje Y, la segunda herramienta puede moverse hacia la pieza justo después de la primera.

Esto ahorra una ranura de herramientas y elimina la necesidad de indexar la torreta. Esta función es particularmente útil durante las operaciones de roscado, dice Lueck, explicando que un ligero desplazamiento del eje Y puede “hacer una diferencia inmensa” en la vida útil de la herramienta al aplicar carga adicional que reduce la vibración en las piezas más largas sujetas a flexión. Ames añade que algún día la función podría venir a la mano como un botón de parada, si la máquina fuera de alguna manera golpeada y quedara desalineada.

Torneado con nuevas opciones de programación

La programación conversacional del taller siempre ha sido el modo de trabajar de South Morgan Technologies. Después de todo, la escritura de 200 programas de piezas atípicas por año sería mucho más lenta con un paquete de CAM que con el sistema IGF de Okuma y su interfaz gráfica paso a paso, dice Ames.

Aun así, la programación offline también ha encontrado un espacio. Basándose en los resultados de los cortes de prueba, el taller compró una licencia del software de fresado de alta velocidad (HSM) de SolidCAM junto con su nuevo Genos M560-V VMC. El software ha incrementado la productividad de fresado a través de parámetros de mecanizado significativamente más altos y estrategias de trayectorias de herramientas más eficientes, dice. Con este sistema en acción, emplear el mismo software HSM en el centro de torneado LB3000EX-II se ha convertido en una propuesta interesante. El paquete de torneado del desarrollador CAM promete ganancias similares.

Esto sugiere que South Morgan abandonará la programación conversacional si realmente se sumerge más en el software CAM. La programación offline del LB3000EX-II ofrecería otra opción para este taller en evolución, una opción que podría fomentar esa evolución al facilitar ciclos más rápidos en trabajos más complejos. Mientras tanto, un programa de conversación, rápidamente elaborado, siempre será superior en algunos casos, como llevar a cabo trabajos de emergencia en el husillo secundario mientras otro trabajo se ejecuta en el husillo principal.

Así el concepto conversacional y el CAM tienen su lugar. Es importante tener en cuenta que el éxito de un taller con un tipo de máquina-herramienta no debe ser tomado como un aval universal sobre otras opciones de procesamiento.

Por ejemplo, no es difícil imaginar un VMC giratorio de cuarto eje que tenga un impacto significativo en el enfoque del taller para cotizar y mecanizar en cualquier momento de su historia, si alguna vez hubiera optado por seguir ese camino. Es más, nadie puede predecir plenamente las necesidades futuras.

Por su parte, el señor Ames dice que no previó completamente el ritmo de la reciente incursión de su taller en un fresado más avanzado, incluso mientras conseguía ese mismo objetivo. El mecanizado versátil se convierte no sólo en tecnología versátil, sino también en creatividad sobre la marcha y en la capacidad de aprovechar al máximo los recursos disponibles.

CONTENIDO RELACIONADO

-

Desafíos para el sector de maquinaria en México en 2020

Si bien en 2019 la compra de máquinas no fue la esperada, muchos estiman que en 2020 la adquisición de maquinaria se mantenga a pesar de los desafíos que presenta la industria.

-

Qué es el torno fresado y cómo lo puede aplicar en su taller

Explore cómo el torno-fresado puede mejorar la eficiencia en la eliminación de metal y el manejo de cortes interrumpidos.

-

5 errores críticos en el uso de máquinas CNC que debe evitar

Descubra los cinco errores más comunes en la operación de máquinas CNC, desde la elección de herramientas incorrectas hasta la manipulación inadecuada de funciones críticas.