Medición dimensional de partes micromecanizadas

Las partes micromecanizadas imponen exigencias únicas en los sistemas de medición dimensional. Vale la pena conocer cuál es el enfoque más efectivo para una aplicación específica.

#micromecanizado

Las partes y características muy pequeñas presentan retos de manejo, medición y producción que requieren tecnologías novedosas. Los requerimientos caen en dos grandes categorías: partes pequeñas que pueden medirse en un solo campo de visión, y partes de formato más grande con características micro que requieren medición de alta precisión y alta velocidad. Este artículo mira de cerca dos diferentes tipos de sistemas de medición diseñados para satisfacer estos retos tan disímiles.

Partes pequeñas, retos grandes

Cada vez más, todo se vuelve más pequeño (salvo las expectativas). La norma ahora es esperar cada año cosas por lo menos 10% más pequeñas, más livianas, más rápidas y más económicas con cada nuevo modelo. Esta tendencia constante de miniaturización y reducción de costos presenta retos difíciles para los fabricantes. Hacer las cosas más pequeñas significa que las tolerancias son más estrechas, las fijaciones para sujeción de trabajos son más intrincadas y las técnicas de inspección requieren más precisión. La inspección y la medición es una parte del taller donde el reto es particularmente agudo. Este esfuerzo permanente de hacer partes y ensambles más pequeños requiere nuevas tecnologías que permitan manejar las demandas de producción.

Contenido destacado

¿Qué tan pequeña es una micra?

No hay una definición única de “micro”, y por eso, no hay una solución única para medir partes “micro”. Las micropartes vienen en una amplia gama de tamaños y configuraciones, y la metrología de proceso necesita variar acordemente. En general, clasificamos las mediciones micro como aquellas que están entre unas pocas micras y unos pocos milímetros, pero incluso ese rango es enorme, considerando que el cabello humano es de unas 90 micras de diámetro.

Las partes micromecanizadas pueden ser pequeñas y sencillas o pequeñas y complejas. También pueden ser frágiles o sólidas, costosas o desechables. Una característica común de las micropartes es que tienen tolerancias estrechas, de modo que se necesita alta precisión. Normalmente, también son hechas en altos volúmenes, de modo que se necesitan altos rendimientos. La principal distinción entre los tipos de micropartes puede ser si la parte necesita ser medida con alta precisión y alta velocidad o muy alta precisión y muy alta velocidad.

La elección de la técnica de medición de micropartes se reduce a satisfacer las necesidades de precisión y velocidad para dar una adecuada realimentación al proceso de manufactura. La elección no es trivial porque la precisión y la velocidad normalmente son una combinación costosa. Es importante escoger la herramienta correcta de micromedición para el trabajo, y para esto es necesario conocer cuáles son los compromisos.

El sueño

Generalmente, se dice que el sistema de medición “ideal” es un dispositivo parecido a un horno microondas. El operador abre la puerta, pone la parte dentro, presiona “medir”, y momentos después sale un reporte completo de la medición.

Obviamente, el escenario ideal deja por fuera unos cuantos detalles prácticos, como crear un programa de medición que se ajuste a la impresión, establecer los datos y la orientación de la parte, obtener las mediciones sin distorsionar o dañar la parte, y estar seguro del acceso a las características a medir. No obstante, el concepto de una caja mágica de medición es atractivo, y cada vez está siendo más cercano a la realidad.

La realidad

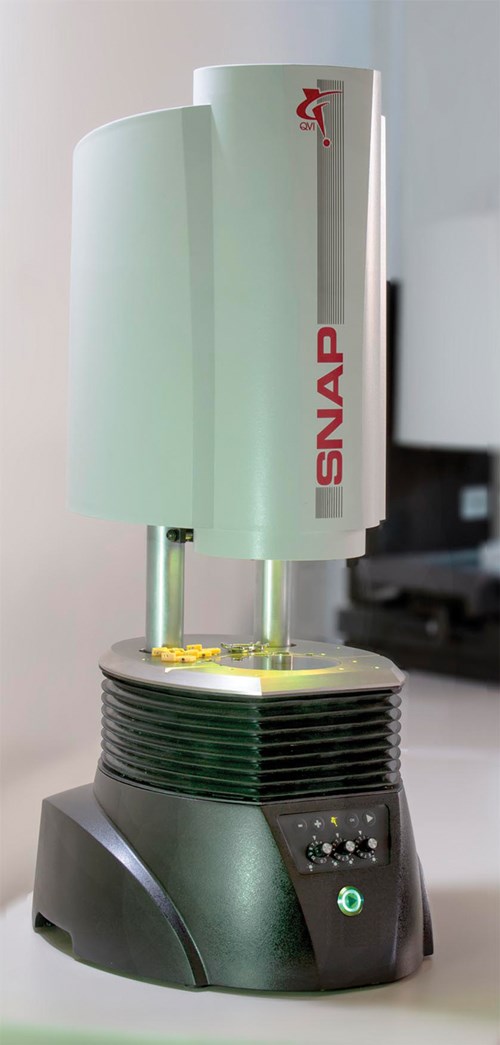

Un buen paso hacia un sistema de medición ideal es la reciente propagación de máquinas de medición digitales, también conocidas como sistemas de campo amplio de visión (LFOV). Estas máquinas de medición óptica se están volviendo cada vez más precisas y capaces de medir micropartes gracias a los avances de las cámaras digitales de megapíxeles y la tecnología de procesamiento de imágenes. Para muchos tipos de partes pequeñas, las dimensiones comunes pueden medirse instantáneamente con sólo ubicar las partes en el campo de visión y presionar un botón. El sistema SNAP (de Quality Vision International) tiene un campo de visión óptico de más de 3 pulgadas que permite medir varias partes pequeñas simultáneamente. Estas partes pequeñas pueden medirse instantáneamente con sólo ubicar varias de ellas en una superficie de vidrio y presionar el botón “ejecutar”. Las partes son fotografiadas con los lentes y la cámara, y el software las reconoce y ejecuta la rutina preprogramada apropiada.

Las tres claves

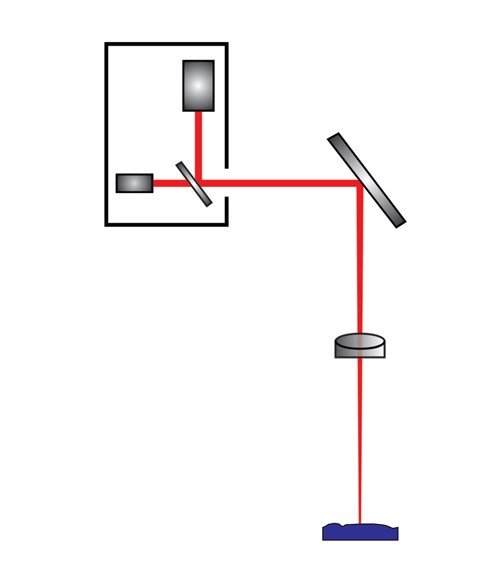

Aunque todo esto se ve simple, detrás de todo ocurren varias cosas para hacer estas mediciones. La primera clave para lograr micromediciones exitosas con sistemas LFOV es tener un sistema óptico altamente telecéntrico. En otras palabras, los lentes deben formar una imagen de tamaño preciso, incluso cuando las partes tienen espesores variables o no están perfectamente enfocadas. El lente telecéntrico hace una imagen precisa a través de toda la profundidad óptica de su campo, de modo que es tolerante a variaciones menores de enfoque. A mayor variación en el espesor de las partes a medir, se requiere mayor profundidad de campo.

La telecentricidad no es un concepto absoluto, y no todos los sistemas telecéntricos se desempeñan de igual forma. Esto puede convertirse en un reto para la implementación de sistemas LFOV en el taller. Un sistema moderadamente telecéntrico puede mostrar una imagen de parte que parece estar enfocada, cuando en realidad no lo está. Si la posición de enfoque no está correctamente ajustada, es fácil que se obtengan mediciones erróneas. Un sistema de medición digital LFOV de calidad superior tiene lentes altamente telecéntricos. Esta capacidad minimiza la variación en la medición del tamaño y siempre mantiene las especificaciones de precisión establecidas para el sistema, incluso cuando éste es manipulado por diferentes operadores, dado que dos de ellos no enfocarán la imagen de la misma forma. Entre más automático sea el ajuste del enfoque, más precisas serán las mediciones.

La segunda clave de las mediciones LFOV es la cámara de megapíxeles, digital y de alta resolución. La mayor resolución de las cámaras multimegapixeles permite una medición más precisa a una ampliación menor de la que sería necesaria con una videocámara convencional. Así, el área de medición es mayor, y pueden verse más características de parte simultáneamente. Cuando se necesita una ampliación mayor para que el operador pueda ver características muy pequeñas (y ubicar herramientas de medición en ellas), es posible usar un zoom digital para incrementar el tamaño de la imagen en el monitor del sistema para una vista más cercana. Mientras que el zoom digital no incrementa la resolución de la medición, es una gran conveniencia para observar características muy pequeñas durante el alistamiento del programa.

Otra consideración importante para las micromediciones usando sistemas LFOV es el software de medición. El último software para sistemas de medición LFOV difiere en muchas formas del software convencional de medición por coordenadas. El software del sistema LFOV está diseñado para usar fácilmente en el taller, de modo que para minimizar las operaciones se automaticen tantos pasos de rutina como sea posible. Por ejemplo, el software puede realizar el reconocimiento y autocorrelación del patrón para reconocer partes en el campo de visión en cualquier orientación, y cargar y ejecutar automáticamente su rutina de medición preprogramada. Pueden contarse múltiples partes y medirse secuencialmente, y pueden identificarse partes disímiles y medirse o excluirse de los resultados. El operador simplemente pone algunas partes en la etapa del sistema y presiona el botón “ejecutar”. El software hace el resto.

El software del sistema LFOV también puede facilitar la programación de la parte al generar automáticamente una rutina de medición basada en el archivo de diseño CAD. El software de medición Measure-X de QVI puede generar automáticamente una rutina de medición usando un archivo CAD 2D. El operador indica dos características de alineación y el software hace el resto.

Finalmente, para hacer estos sistemas realmente convenientes para su uso en el taller, los controles del usuario necesitan ser estilizados y simples. Un mouse o un monitor sensible al tacto proveen controles simples que son cómodos y fáciles de activar.

La necesidad de velocidad

Los campos grandes de los sistemas de visión son ideales para medir partes pequeñas que encajan fácilmente en el área de visión, pero hay otras microaplicaciones que no encajan fácilmente en el factor de forma del sistema LFOV. Las partes más grandes con características de tamaño micro, como los ensambles microelectromecánicos, necesitan sistemas de medición más grandes y más precisos para monitorear sus características dimensionales en proceso. Cuando las partes se hacen en altos volúmenes y se requiere un tamaño de muestra de inspección grande, se necesita un sistema de inspección de formato más grande para manejar estos tamaños de lote mayores.

Para esta combinación de medición de microcaracterísticas en partes de formato más grande a alta velocidad se necesitan técnicas y equipos especiales. Una sugerencia es un sistema óptico que le permite al usuario cambiar rápidamente entre mediciones macro y micro. Los sistemas ópticos de zoom convencional ofrecen el rango de ampliación, pero pueden ser un cuello de botella si se necesitan cambios de ampliación frecuentes. En tales casos, el mecanismo de zoom puede necesitar un mantenimiento más frecuente o incluso ser reemplazado cuando los sistemas se usan en una producción 24/7.

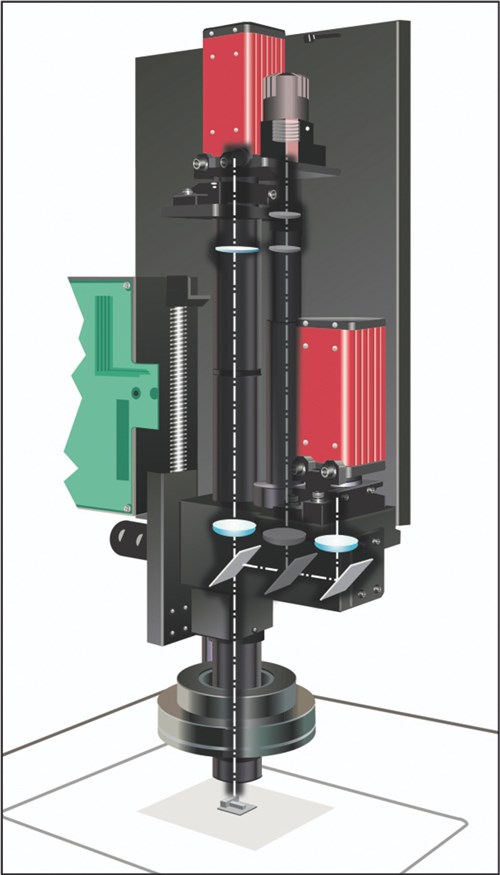

Para esta clase de aplicaciones es ideal un sistema óptico de lentes fijos con dos o más ampliaciones internas que permiten el cambio de ampliación instantáneamente. El sistema VIEW Summit de QVI usa este tipo de sistema, con dos ampliaciones internas independientes y lentes frontales intercambiables. Las ampliaciones internas son múltiplos 1x y 4x de la ampliación de los lentes frontales. El diseño del sistema de lentes fijos, sin partes móviles, asegura una calibración constante y alta confiabilidad, incluso en operación 24/7. Este arreglo permite optimizar el campo de visión y la resolución óptica a los tamaños de parte y de características sin sacrificar la productividad o añadir al costo de propiedad.

Otra característica clave es un sistema de transporte de alta productividad que pueda llevar las partes al campo óptico de visión, o moverlas entre sitios de medición, a altas velocidades. Aquí, la técnica óptica para minimizar el tiempo de movimiento y medición (MAM) depende del diseño de la parte. Cuando la distancia entre características es pequeña, el sistema más rápido es uno que ofrezca una aceleración muy alta en el movimiento de etapa X-Y. Cuando las distancias son más largas la aceleración es importante, pero la velocidad general de etapa es lo que más contribuye a la productividad. Cuando el motivo principal es la aceleración, el mejor desempeño lo ofrece un sistema con motores lineales. Estos motores son arreglos electromagnéticos que no necesitan un acople mecánico para manejar la etapa. Al ser completamente libres de fricción son capaces de acelerar muy alto para hacer movimientos cortos en un instante. La rectitud y escuadra del movimiento del eje también son completamente independientes del mecanismo de control, de modo que la velocidad de operación es un factor mínimo en la precisión general del sistema. Cuando se involucran movimientos muy largos y,o cargas más pesadas, un sistema más convencional de motor rotativo y control mecánico ofrece una velocidad máxima alta y menor costo general.

Una técnica avanzada para la medición de microcaracterísticas a alta velocidad es eliminar completamente los gastos indirectos de las operaciones convencionales MAM al hacer mediciones “en el vuelo”, sin parar las etapas en cada sitio de medición. Esta técnica, conocida como captura de imagen continua (CiC), requiere algunos equipos especiales en las cámaras, la iluminación y el software. La frecuencia de cuadros de la cámara, la modulación de la iluminación y la velocidad de las etapas deben estar todas sincronizadas para tomar mediciones continuas a medida que el material a medir pasa por el lente. La CiC ofrece el mayor aumento de productividad cuando la densidad de características a medir es relativamente uniforme. Al seleccionar los lentes frontales para optimizar el número de características en un solo campo de visión y sincronizar la velocidad de adquisición a un número integral de características por cuadro, la productividad puede incrementarse en factores de 4x a 6x en comparación con la operación MAM estándar.

Puntos ciegos ópticos

Mientras que los lentes son la forma más rápida y, generalmente, la mejor forma de medir micropartes de precisión, hay características que no son posibles o no conviene medir ópticamente. Para estas, un sistema multisensor ofrece alternativas para recolectar los datos necesarios.

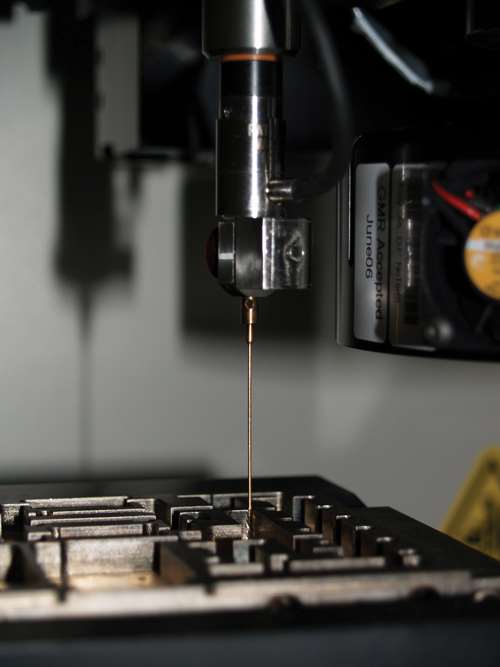

Una situación común es la necesidad de medir una dimensión dentro de un agujero, cavidad o penetración que es demasiado pequeña o demasiado profunda para iluminar. Para medir en la pared lateral de un agujero, por ejemplo, normalmente se usaría una sonda de contacto. Pero cuando la característica es demasiado pequeña para sondear, una opción es una microsonda con un radio de punta muy pequeño. FeatherProbe de OGP es un ejemplo de una microsonda que tiene un radio de punta de 1 mm y requiere una fuerza de menos de 10 mg para activar. Este tipo de sonda puede penetrar en espacios ciegos incluso en materiales muy delgados o frágiles.

Para medir profundidades o superficies que son ciegas a la óptica convencional, un láser es la elección obvia, pero incluso los mejores láseres convencionales necesitan un medio-ángulo de tamaño razonable para regresar la luz láser al lente receptor. Cuando las características son demasiado pequeñas o la relación de aspecto demasiado alta para obtener una señal reflejada fuerte, otra opción es una herramienta avanzada conocida como un interferómetro de coherencia parcial (PCI). La técnica PCI combina datos del rayo sensor y una fuente de referencia para hacer mediciones de profundidad o altura absoluta incluso en puntos ciegos de relación de aspecto muy alta.

Satisfacer la necesidad

La gama de retos de medición en micromanufactura es tan variada como la gama de partes “micro” que se producen en masa. Hacer mediciones precisas, repetibles y, sobretodo, rápidas es vital para el control de proceso. Con las herramientas y técnicas correctas pueden manejarse muchos de los retos más difíciles de medición en micromanufactura.

CONTENIDO RELACIONADO

-

Metrología: cómo medir correctamente el acabado superficial

Al proporcionar especificaciones de acabado superficial, los ingenieros a veces omiten los parámetros de prueba reales. A continuación, le indicamos cómo asegurarse de que las mediciones sean lo más precisas posible.

-

Medición precisa con placas de superficie

Descubra cómo las placas de superficie se convierten en herramientas indispensables para la inspección y medición. Conozca sus aplicaciones y ventajas.

-

Metrología: aprenda a leer lo que dice el indicador de dial

Descubra cómo leer correctamente un indicador de dial y aproveche al máximo sus características para mediciones precisas.