Seis nuevos tornos automáticos de husillo múltiple, tres Index MS16 y tres Index MS22-8, ocupan un cuarto de la completamente nueva sala de producción en Wagner Fahrzeugteile en Fulda, Alemania. Lo que a primera vista parece una nueva empresa es, de hecho, la última de muchas expansiones de producción de este proveedor automotriz de rápido crecimiento, que se especializa en piezas torneadas y componentes como boquillas de inyección de aceite, válvulas hidráulicas y conjuntos especiales en acero inoxidable y aleaciones.

Con un impresionante total de 51 equipos de husillo múltiple, la empresa solicitó otros ocho multihusillos de Index en 2017 y constantemente ha estado ampliando su parque de máquinas con cinco a siete tornos de un solo husillo y de husillo múltiple por año desde la instalación del primer Index MS multihusillo 32 en 2005.

Contenido destacado

Según Rainer Bott, jefe del taller de torneado de Wagner, que emplea a 90 personas y es la división de más rápido crecimiento de la compañía, este crecimiento es el resultado de que Wagner afronte los desafíos que propone constantemente la industria automotriz. Su secreto para el éxito es simple: “Somos los más rápidos”, dice, y agrega que, si bien la industria automotriz alemana está en camino de un mayor crecimiento después de producir un récord de 15.1 millones de autos de pasajeros en 2015, el rápido crecimiento de Wagner es una excepción y es el resultado de varios factores, incluido un equipo de gestión que se ha reinventado constantemente desde sus inicios.

Cuando Richard Luck y Ludwig Wagner formaron “Luck & Wagner” en 1919 en Alemania del Este, fue con la intención de convertirse en un fabricante de componentes para bicicletas (pedales y cuadrantes). Pero después de que los soldados rusos desarmaron el equipo de producción de la compañía, en 1945, Ludwig y Joachim Wagner restablecieron Wagner & Co. en el oeste de Alemania (Fulda) y comenzaron a transformar el negocio para convertirse en un proveedor para la industria automotriz en 1963.

El Director-Gerente, Dr. Stephan Wagner, quien se hizo cargo de la empresa en 1985, sabía que cinco cosas serían las más importantes para ser competitivo como proveedor automotriz: entrega puntual, calidad, concentración en las competencias centrales, alta flexibilidad y personal calificado. Además, la inversión en el equipo adecuado es otro requisito previo para el éxito. Como resultado, la compañía invirtió en su primer torno automático Index GS30 en 1989.

La instalación del primer torno automático multihusillo de Wagner, en 1999, fue el punto de partida para el crecimiento sin precedentes de la compañía. Hoy, Wagner fabrica alrededor de 60 millones de piezas por año y opera exclusivamente máquinas CNC, ya que las máquinas controladas por levas no son lo suficientemente flexibles en términos de tiempos de preparación cuando la empresa tiene que reaccionar rápidamente a pedidos cambiantes o adicionales. Los tiempos de montaje regulares para las piezas que han sido procesadas previamente son de entre cuatro y seis horas en el CNC multihusillo de Index, dice Bott; lo cual es imposible con máquinas accionadas por levas, que necesitan al menos dos turnos para una lograr un nuevo montaje.

Adaptación rápida a requerimientos cambiantes

“La flexibilidad es clave, y nuestra organización esbelta con nuestra capacidad de adaptarnos rápidamente a nuevos requerimientos, diferentes o cambiantes es lo que nos diferencia de la competencia”, dice Bott. “Además, contamos con un equipo muy sólido de fabricantes de herramientas y habilidades de producción internas, que incluyen máquinas robóticas de soldadura fuerte, plegado, estampado y laminado de roscas”.

La demanda de operaciones de montaje rápidas y simples, así como el aumento de la complejidad de las piezas, las altas exigencias de acabado superficial y las tolerancias más estrictas, pronto llevaron a la decisión de invertir en máquinas de ocho husillos. Como resultado, Wagner recibió su primera máquina CNC de ocho husillos en 2011. Hoy en día, el taller de torneado tiene un total de once multihusillos Index MS22-8, de ocho husillos, que le ofrecen a Wagner la flexibilidad que necesita para cumplir con las siempre cambiante exigencias del cliente.

“Nuestra capacidad de utilización es del 99%, y cuando compramos nuestro primer MS22-8 lo operábamos en modo doble de cuatro husillos como dos máquinas que trabajan dentro de un solo espacio y sobre una sola base”, dice Bott. “Luego nos dimos cuenta de que podíamos reducir nuestros cuellos de botella en la producción, que eran las partes con trabajo posterior, donde se necesitaban varias operaciones para terminar la pieza con el husillo secundario”.

El MS22-8 cuenta con dos husillos secundarios que pueden trabajar simultáneamente sobre la pieza de trabajo con hasta seis herramientas. “Si se opta por el mecanizado doble en la parte posterior, se tienen seis posiciones principales del husillo disponibles para el mecanizado frontal y dos posiciones del husillo secundario para el procesamiento simultáneo de la parte posterior. Cuando se completan las primeras seis operaciones de trabajo frontales, ambos subconjuntos toman una parte desde las posiciones 7 y 8, y tienen dos tiempos de ciclo de pieza disponibles para finalizar la pieza”.

Ocho ejes para reducir los tiempos de ciclo

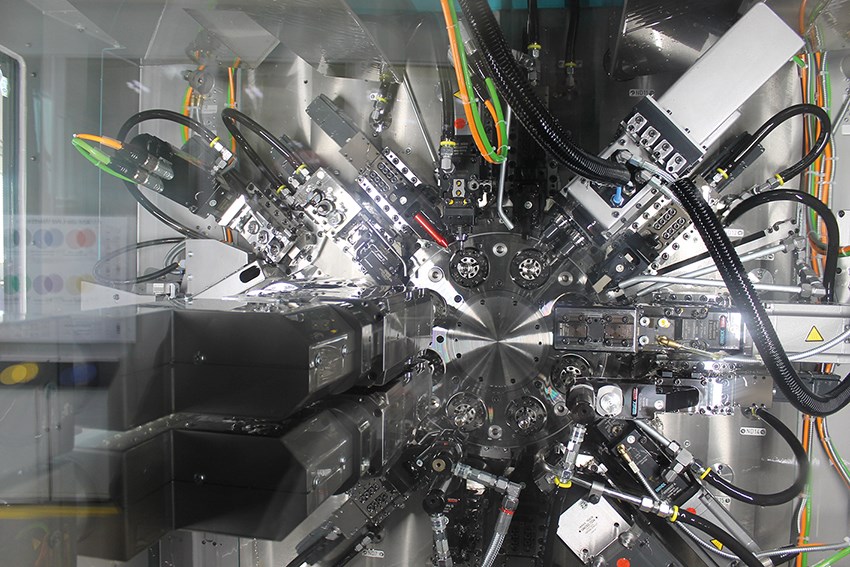

La ventaja competitiva es enorme y Bott sabe que las inversiones darán sus frutos. Un ejemplo es un tornillo producido en serie, que requiere un mecanizado extensivo en la parte trasera (ver foto). Cambiar la producción del equipo de husillo múltiple de seis husillos MS 22-6 a la máquina de ocho husillos ahorró ocho segundos en el tiempo de ciclo por pieza (de 32 segundos a 24 segundos). Mientras tanto, la pieza se ejecuta en cuatro máquinas de ocho ejes en tres turnos, con obvios ahorros considerables. Para lograr el mecanizado interno, cada MS22-8 se combina con un torno de husillo múltiple MS16.

“Otro beneficio para nosotros es el uso variable de portaherramientas para el mecanizado interno y externo, el mecanizado transversal con herramientas accionadas, así como numerosas posibilidades utilizando herramientas accionadas en conjunto con los ejes C y Y. Además, todos los portaherramientas estándar y las interfaces de sistema de portaherramientas se pueden usar con una amplia gama de adaptadores populares”, explica Bott. “El diseño de apertura frontal se suma a la flexibilidad de las máquinas ya que el operario tiene un excelente acceso durante el montaje y a las herramientas”.

A pesar de la productividad y flexibilidad de las máquinas, Wagner tiene que encontrar operarios capacitados, lo que puede ser un desafío, dice Bott. Los equipos de husillo múltiple son considerados como la “crème de la crème” de las máquinas de tornillo, y parecen tener un impacto intimidante en muchas personas, ya sea por su impresionante tecnología o su precio. Sin embargo, operar las últimas máquinas también ayuda a encontrar personal motivado, que desea trabajar con máquinas nuevas, limpias y de alta tecnología, dice Bott.

Estos equipos serán constantemente complementados por más equipos multihusillo, y dado que Index ha lanzado el hermano mayor del MS22-8, el MS40C-8, que ofrece productividad para piezas más grandes de hasta 40 mm de diámetro de barra, Bott está ansioso por agregarlo a la ya impresionante variedad de equipos CNC de la compañía. “Tenemos una creciente necesidad de mecanizar piezas más grandes y recientemente hemos invertido en un MS40 de seis husillos”, cuenta Bott. “Pero todavía no tenemos el trabajo para un MS40C-8”.

Esta inversión tendrá que esperar, pero en vista del crecimiento constante de Wagner, podría no ser por mucho tiempo.

CONTENIDO RELACIONADO

-

Estrategias para talleres especializados en mecanizado de cinco ejes

Conozca las prácticas y herramientas que diferencian a los Top Shops en el maquinado de cinco ejes.

-

Análisis de modo de falla y efectos (FMEA) en un taller de mecanizado

El nuevo estándar ISO 9001:2015 enfatiza en la evaluación de riesgo. Los talleres médicos como Protomatic, con certificación ISO 13485, ya lo están gestionando con el análisis de modo de falla y efectos (FMEA).

-

Qué es la manufactura esbelta o lean manufacturing

La aplicación de la Manufactura Esbelta es uno de los pasos para el mejoramiento de la producción y también facilita el camino de cualquier planta o taller hacia la Industria 4.0.