En un taller de máquinas CNC, la mejor manera de crear un cuello de botella en la producción es hacer algo a mano. Sin embargo, puede ser difícil automatizar los procesos si las piezas de trabajo no son uniformes, una de las razones por las que el desbarbado manual sigue siendo tan popular. A menos que cada parte tenga una rebaba similar en la misma ubicación, resulta difícil saber cómo desbarbar sin utilizar una pulidora manual.

Afortunadamente, se han desarrollado procesos de acabado automatizados para abordar la necesidad de un desbarbado uniforme en grandes volúmenes. Una solución es el acabado mecánico, que implica sumergir las partes en medios abrasivos, a menudo suspendidos en líquido, y aplicar movimiento.

Contenido destacado

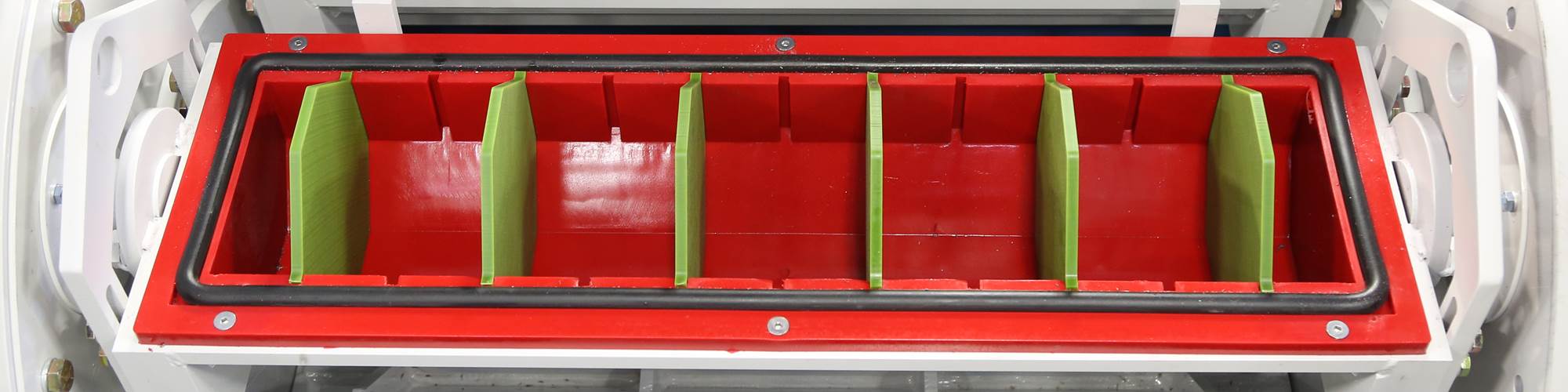

Los fundamentos del barril giratorio

El acabado con barriles de alta energía, de Mass Finishing, le permite al usuario desbarbar las partes al inundar los barriles, que se ven en la foto, con una solución que consta de medios abrasivos suspendidos en un líquido. Los barriles giran a medida que el área de trabajo que los sostiene gira en la dirección opuesta, lo que hace que el líquido se mueva y desgaste las imperfecciones de la parte, que permanece relativamente quieta.

Según Tom Mathisen, vicepresidente de Mass Finishing Inc., las soluciones de acabado de su empresa han sido eficaces por dos razones: la complejidad de las partes y la eficiencia del proceso.

“Nuestras soluciones de acabado con barril pueden dar acabado de manera uniforme a partes complejas, incluidas partes impresas en 3D con formas similares a una red —dice Mathisen—. Además de eso, el proceso es simple y repetible”. Mass Finishing ha logrado esto mediante una serie de máquinas de acabado con barril que pueden reducir horas del proceso de acabado.

Las máquinas de acabado con barril de alta energía reciben su nombre de los tambores en forma de barril que recorren la longitud del área de trabajo, con cuatro de estos barriles en una máquina.

Los barriles se llenan con un líquido (generalmente agua) y medios abrasivos de diferentes materiales, como plásticos duros o cerámica. Dependiendo de las partes, también se pueden utilizar medios secos.

Cuando las máquinas hacen girar los barriles, la fuerza centrífuga mueve el medio por toda la parte y desgasta su superficie, corta rebabas y termina dentro de 1 Ra. Con múltiples barriles en cada máquina y divisores de barril que le permiten al usuario colocar numerosas partes en cada uno de estos tambores, es posible pulir docenas de partes a la vez y en menos tiempo del que se necesita para desbarbar una sola parte a mano.

Los barriles tienen el tamaño de la máquina en la que están instalados, y el taller puede usar divisores para separar las partes dentro de los barriles con el fin de aumentar la capacidad de la máquina.

Puesto que la fuerza de los barriles giratorios es capaz de llevar el medio a pequeños resquicios, el sistema puede lograr fácilmente el acabado deseado en partes complejas, incluso en aquellas con formas casi netas.

Las máquinas utilizan medios que varían en tamaño desde 1 milímetro cúbico hasta 1 pulgada cúbica. “Los medios más pequeños se usan para características de partes más pequeñas —dice Mathisen—. Afortunadamente, no hay diferencia en la velocidad de corte ni en el acabado”.

Mientras los recipientes rotan, la máquina los hace girar en la dirección opuesta a su rotación en una proporción de uno a uno. La relación de rotación hace que parezca que los recipientes no giran en absoluto mientras giran en la máquina, pero el movimiento hace que el material se mueva dentro de la máquina mientras las partes permanecen estacionarias. Esto permite que la máquina termine la parte sin dañarla durante la operación, lo que resulta ideal para partes con características delicadas.

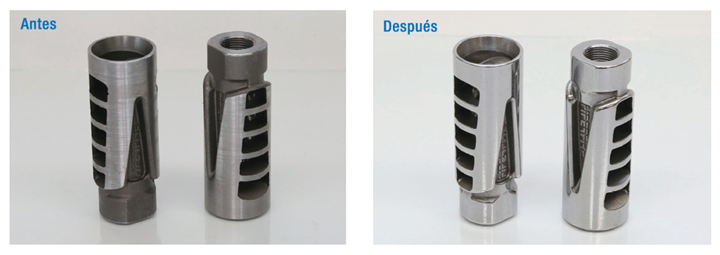

Como se puede ver en estos frenos de boca, el acabado con barril permite obtener un excelente acabado en partes complejas con agujeros profundos y características irregulares.

Acabado isotrópico en manufactura aditiva

Una gran ventaja de este proceso es el acabado isotrópico. “El movimiento caótico de los medios en el barril hace que los abrasivos corten en todas las direcciones —revela Mathisen—. Eso significa que no dejamos marcas direccionales en el acabado. Es igualmente suave en todas las direcciones”.

La manufactura aditiva (AM, por su sigla en inglés) ha sido una gran ayuda para el negocio de Mass Finishing, ya que las formas complejas de las partes impresas en 3D son perfectas para el acabado mecánico sumergido. Las formas casi netas y las características de difícil acceso que presenta la manufactura aditiva también dificultan su acabado. Sin embargo, la solución abrasiva utilizada en el acabado con barril es capaz de alcanzar todas las características expuestas a la superficie, lo que la hace ideal para partes impresas en 3D.

Los fabricantes de implementos médicos han aprovechado las máquinas de acabado con barril de alta energía gracias a los complejos implantes impresos en 3D.

“Aproximadamente el 25 % de las partes de nuestro laboratorio en este momento son aditivas —dice Mathisen—. Y los implantes médicos constituyen una gran parte de eso”. Las formas orgánicas de las partes del cuerpo humano que reemplazan estos implantes hacen que las máquinas de Mass Finishing sean útiles.

Sin embargo, las partes de manufactura aditiva y de forma casi neta no son los únicos usos de estas máquinas. Los cigüeñales, con sus formas irregulares y características profundas, son excelentes candidatos. “Los cigüeñales de carreras necesitan ese acabado 1 Ra que proporcionan nuestras máquinas —explica Mathisen—. Con ese acabado, el aceite fluye sobre la parte sin esfuerzo y entrega más potencia”.

Un proceso centrado en el usuario

Según Mathisen, su empresa dedica tiempo a desarrollar un proceso para cada cliente. “Les pedimos a nuestros clientes que envíen partes de muestra para probarlas antes de comprar una de nuestras máquinas. Averiguamos en nuestro laboratorio qué máquina es mejor para la parte y describimos el proceso para asegurarnos de que el cliente pueda operarla con la mayor facilidad posible”.

Las máquinas de volteo de barriles vienen en muchos tamaños para adaptarse a partes grandes y pequeñas. Tom Mathisen, quien aparece en la foto, supervisa esta máquina en el laboratorio de la empresa, donde ayuda a desarrollar procesos para los usuarios.

Al probar partes y desarrollar un proceso en su laboratorio, Mass Finishing puede proporcionarles a los usuarios una guía que permite que el uso de la máquina sea lo más fácil posible. “Existe la percepción de que el acabado del barril es un proceso engorroso —comenta Mathisen—, pero lo hemos simplificado”. Dicho esto, Mass Finishing también se encargará de pulir las piezas para sus clientes.

Otro error importante que escucha Mathisen es acerca de la solución abrasiva en sí. “Existe la idea de que la relación entre el líquido y el medio es exacta o difícil de mantener —afirma—. Pero en barriles de alta energía, en realidad es muy indulgente”.

Con la compañía desarrollando los detalles del proceso, el taller no tiene más que encenderlo y pulir las piezas.

CONTENIDO RELACIONADO

-

Clústeres industriales en México, vinculación y colaboración para el desarrollo regional

Los clústeres industriales se han consolidado como un polo de desarrollo de las diferentes regiones de México. Este informe presenta una actualización de cómo van y cuáles son las perspectivas de la industria después de la pandemia.

-

COVID-19: INEGI revela impacto sobre actividad económica y mercado laboral en México

De las empresas mexicanas incluidas en el estudio (ECOVID-IE), poco más de la mitad implementaron paros técnicos como medida de prevención, 93.2 % registró al menos un tipo de afectación y la mayoría priorizó el no despido de personal sobre la reducción de remuneraciones y/o prestaciones.

-

Industria de dispositivos médicos: fortalecer el sector

En México la industria de dispositivos médicos ha crecido de manera sostenida, impulsada por avances tecnológicos mundiales, la digitalización e incorporación de nuevas tecnologías, así como una mayor demanda de este tipo de dispositivos por parte de la población.