Rectificado vertical: cambio en la fabricación de componentes roscados

Descubra cómo la máquina de rectificado vertical está revolucionando la producción de tornillos de bolas y componentes de roscas precisas. Una visión profunda de su funcionamiento y beneficios.

No es simplemente una metáfora decir que una máquina de rectificado vertical de roscas representa un cambio “de arriba a abajo” en la forma en que pueden producirse tornillos de bolas y otros componentes con roscas de precisión.

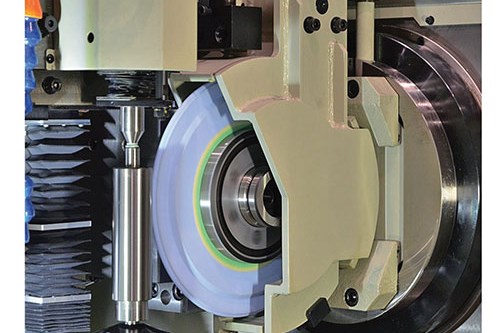

Esta afirmación es literalmente cierta porque la rueda de rectificado en este tipo de máquina se mueve de arriba abajo o de abajo a arriba mientras la pieza de trabajo se mantiene vertical. Esta es una partida radical de la orientación horizontal de la pieza de trabajo, en la cual la rueda de rectificado se mueve de lado a lado a lo largo de la pieza de trabajo que se sostiene entre centros.

Contenido destacado

Figurativamente, esta afirmación también es cierta porque el cambio básico en la orientación de la pieza de trabajo más bien involucra rediseñar y readecuar completamente casi todo aspecto del proceso de rectificado de roscas.

Poner la pieza de trabajo de pie permite que la rueda de rectificado sea más maniobrable. Las nuevas posibilidades de cambiar la rueda automáticamente y volverla a pulir con CNC mejoran la precisión y la flexibilidad. Una corriente de refrigerante fluyendo hacia abajo por la longitud de la parte puede ofrecer una adecuada refrigeración y lubricación.

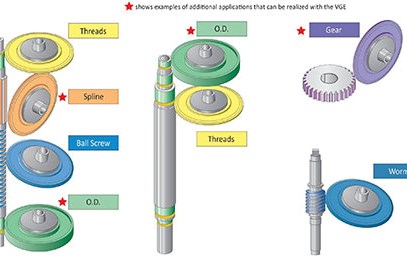

Además del rectificado de roscas, una máquina vertical puede equiparse para rectificar líneas de empalme, dientes de engranaje, superficies de diámetro exterior y otras características en un solo alistamiento. Debido a que una máquina vertical no tiene que realizar estas operaciones de rectificado estando tendida, sino que puede mantenerse en pie ante las demandas de una producción de alta precisión, ocupa significativamente menos espacio en piso.

Lo que no es un cambio en dirección aquí, es que este inusual tipo de máquina de rectificado fue desarrollado por Mitsui Seiki, una compañía mejor conocida en Norteamérica por sus centros de mecanizado multieje de última tecnología.

De hecho, este fabricante ha estado manufacturando y mercadeando máquinas de rectificado de roscas desde 1965, cuando comenzó colaborándole a Excello Corporation. En 1977, Mitsui Seiki estaba diseñando sus propias innovaciones en tecnología de rectificado de roscas. Su primera rectificadora vertical de roscas, la nueva VGE60A, aparenta ser un movimiento más hacia la precisión y productividad avanzadas en el rectificado de roscas.

Más roscas para rectificar

Hay un creciente interés en producir partes tipo tornillo de potencia, dice Tom Dolan, vicepresidente de Mitsui Seiki USA Inc. (Franklin Lakes, New Jersey). Él cita varios factores que motivan este incremento. Uno, los OEM en las industrias automotriz, aeroespacial y robótica han estado moviéndose del accionamiento de potencia hidráulica a eléctrica en muchas aplicaciones.

Los sistemas potenciados eléctricamente generalmente se consideran más simples, más fáciles de controlar, más eficientes energéticamente y más seguros para el ambiente.

Como resultado, los actuadores de tornillo de potencia y avance para energizar sistemas de dirección y control del vuelo y control de movimiento en líneas de ensamble y producción, están incrementando su demanda. Dos, los tornillos de potencia para ejes de máquina y aplicaciones similares necesitan ser más precisos y menos costosos de producir, y según el señor Dolan esto ha aumentado el interés en nueva tecnología para producir estos componentes.

“Normalmente, las rectificadoras de roscas han sido fabricadas de la misma forma durante los últimos 50 años. Para muchas aplicaciones, el rectificado vertical cambia todo”, dice él.

Un argumento más fuerte para esa última afirmación es evidente en un análisis más detallado del rectificado vertical de roscas, que se concreta en la nueva máquina de la compañía.

Menor pandeo de la pieza de trabajo

Sólo mantener las piezas de trabajo verticalmente es una ventaja para lograr precisión. Cuando se sujetan horizontalmente de sus extremos, los ejes y otras piezas de trabajo largas y esbeltas, tienden a pandearse por su propio peso. Normalmente, se requieren soportes continuos para brindar un soporte adicional, si se necesita.

Con la gravedad a su favor, la orientación vertical reduce esta tendencia al pandeo. Por supuesto, las fuerzas radiales ejercidas por la rueda de rectificado también deben considerarse cuando se programa la penetración de la rueda y otros parámetros del mecanizado.

Sin embargo, el señor Dolan apunta que otros aspectos del diseño y construcción de la máquina también influyen la precisión de los resultados del rectificado. Por ejemplo, la masa de la columna de sujeción del trabajo permite sostener la parte rígidamente. Esta columna puede aislarse más fácilmente de vibraciones que se originan en otras estructuras de la máquina.

La precisión del rectificado de roscas usualmente se describe en términos de dos mediciones. Una es la precisión del avance por revolución del tornillo hacia la dirección del avance. Esta medida indica cuán uniforme se mantiene el ángulo de avance en una longitud dada del tornillo. Entre menor sea la variación en esta medición, más predecible y preciso es el recorrido de una tuerca de bolas u otro componente par que recorra este tornillo.

En pruebas de la VGE60A en la fábrica de Mitsui Seiki, la rectificadora mantuvo esta variación (error de avance acumulado total) en valores por debajo de 2 micras en un ángulo de avance de 10 mm sobre una longitud de tornillo de 273 mm.

La segunda medida clave es el error de avance por una sola revolución del tornillo. Esta variación a menudo se refiere como embriaguez, porque representa la discontinuidad en el movimiento de un componente que viaje en él. Entre más baja sea la variación en esta medida, es más suave el movimiento lineal que puede producir el tornillo.

Esta medida es especialmente crítica en aplicaciones de tornillos de bolas y sinfín. Las pruebas de fábrica mostraron que la rectificadora VGE60A mantiene un error máximo por debajo de 2 micras para 12 revoluciones cualesquiera de la pieza de prueba, con un ángulo de avance de 10 mm.

Ahorros de espacio en piso con nueva rectificadora de roscas

La nueva rectificadora de roscas ocupa un espacio en piso 33 por ciento más pequeño que el de una rectificadora convencional comparable de Mitsui Seiki. La nueva rectificadora es más angosta y menos profunda que el modelo anterior. El señor Dolan explica que dos de las nuevas máquinas pudieran instalarse en el mismo espacio requerido por una máquina convencional.

Él también apunta que una rectificadora de roscas convencional está dimensionada normalmente para la pieza de trabajo más larga que se espera producir en ella. Esto significa que, aunque no siempre se necesite la capacidad extra, el espacio en piso que toma la longitud total de la máquina sí se usa siempre. De forma similar, en una máquina convencional, se requiere una cama dedicada para acomodar la longitud de las piezas de trabajo esperadas. La nueva rectificadora tiene una cama estandarizada que acepta columnas modulares de varias alturas.

Finalmente, la configuración vertical les permite a los diseñadores ubicar los componentes de la máquina en un ángulo de 45 grados en relación al frente y lado de la máquina. Este arreglo ergonómico provee un acceso más fácil y mejor visibilidad de la zona de rectificado, sin comprometer la conveniencia del operador, su seguridad o el mejor uso del espacio en piso.

Una rectificadora multipropósito, multitarea

El señor Dolan cree que el aspecto más valioso del rectificado vertical de roscas puede ser el mayor potencial para el “rectificado combinado”, esto es, combinar varias operaciones de rectificado en una sola máquina. Por un lado, la máquina puede usarse para rectificar roscas, involuta de dientes de engranajes o ejes.

Por otro lado, una pieza de trabajo que requiera diferentes aplicaciones de rectificado, como una con roscas de tornillo de bolas, líneas de empalme, dientes de engranaje y superficies de rodamiento cilíndricas, puede completarse en un solo alistamiento. Al eliminar los cambios se reduce el tiempo total de producción significativamente, mientras se evitan errores potenciales que ocurren con múltiples alistamientos.

Tres características hacen posible esta capacidad multipropósito, multitarea. Una es una expansión opcional del ángulo de inclinación de la rueda de rectificado. Para rectificar una rosca, la rueda de rectificado debe inclinarse a un ángulo que empareje el ángulo de avance de la rosca.

En una rectificadora de roscas convencional, un rango de ±45 grados de inclinación es suficiente para cubrir la mayoría de aplicaciones de rectificado de roscas. Una opción para la nueva rectificadora vertical permite que la rueda se incline hasta -90 grados. En el límite de este rango expandido, la rueda de rectificado puede acercarse a la pieza de trabajo verticalmente para rectificar líneas de empalme o dientes de engranaje.

La segunda característica de la máquina, esencial para sus capacidades multifuncionales, es un cambiador automático de la rueda de rectificado, el cual es un equipo estándar en este modelo. Las ruedas de diferentes tipos y,o perfiles de rectificado pueden intercambiarse para desarrollar operaciones secuenciales.

Para reducir la distancia entre la nariz del husillo de la rueda de rectificado y la rueda misma, la interfaz con ranura en V para el agarre del cambiador de ruedas no está ubicado en el mismo lado del cono. Mantener la rueda cerca del husillo incrementa la rigidez y reduce la desalineación. El cono es uno estándar estilo HSK-63, el cual añade rigidez a la rueda de rectificado.

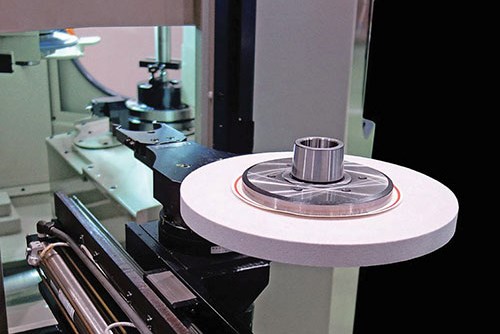

La tercera característica clave es un pulidor de ruedas de diamante de punto sencillo con tres puntas: uno para pulir el lado izquierdo de un perfil de rueda, uno para pulir el lado derecho y uno en el centro para pulir una forma de rueda cilíndrica (OD).

Este pulidor está montado en la base del husillo de la pieza de trabajo de modo que puede generarse una forma deseada de rueda con el movimiento sincronizado del eje Z (movimiento vertical en el material de la rueda de rectificado) y el eje X (movimiento hacia dentro y hacia fuera de la columna de la rueda de rectificado). Por eso, un pulidor puede usarse para pulir formas de rueda para roscas en V, formas de rosca redondas para tornillos de bolas y formas de ruedas rectas OD.

Alternativamente, está disponible un pulidor de disco de diamante rotativo para pulir ruedas de figura libre de tornillo de bolas u otras formas complejas. Los pulidores pueden intercambiarse por el usuario en campo.

Aerodinamismo

Otro beneficio de una máquina como la VGE60A es el uso eficiente de refrigerante que viene con el rectificado vertical. Debido a que la corriente de refrigerante fluye naturalmente hacia abajo por la longitud de una pieza de trabajo, unas pocas boquillas de refrigerante ubicadas estratégicamente pueden entregar una cantidad suficiente de fluido para estabilizar efectivamente la temperatura de la pieza de trabajo.

Pueden montarse boquillas de refrigerante adicionales en el cabezal del husillo de la rueda de rectificado para arrastrar las limaduras del rectificado y mantener la rueda fría y limpia. Puede usarse refrigerante tanto de base aceite como a base de agua.

También debería indicarse que el diseño exterior de la VGE60A sigue la tendencia actual de una apariencia aerodinámica para máquinas-herramienta. Una combinación estilizada de líneas y curvas contribuye al aspecto pulido de la carcasa de lámina metálica. Una ventana grande y una banda de luz óptimamente ubicada también hacen que el interior de la máquina esté bien iluminado y altamente visible para el operador.

Este modelo acomoda una longitud de rectificado máxima de 600 mm y un tamaño de eje general de 80 mm en diámetro (con la rueda de diámetro más grande) y 700 mm de longitud.

CONTENIDO RELACIONADO

-

Aplicaciones y beneficios del superacabado de partes metálicas

Descubra qué es el superacabado, en qué aplicaciones se usa y por qué debe tener cuidado al especificar parámetros de acabado superficial.

-

Evolución del desempeño del rectificado y acabado de árboles de levas

Comp Cams ha hecho numerosas mejoras a su proceso de rectificado CNC de árboles de levas. La compañía también ha implementado su tecnología de acabado que llama “Mejora de Micro Superficie”, la cual trabaja en conjunto con su proceso de rectificado mejorado para aumentar aún más la longevidad y durabilidad de los árboles de levas.

-

Cuando el rectificado es como el torneado

Este taller aprovecha un proceso de rectificado por peeling de alta velocidad, que se asemeja al torneado, para rectificar con eficacia materiales difíciles como el carburo. Fuerzas de rectificado inherentemente bajas hacen posible lograr altas tasas de eliminación de material.