Herramienta para refrentado inverso de agujeros optimiza produccción

Al eliminar la necesidad de separar y volver a colocar el cabezal de corte en un proceso tradicional de spotfacing inverso, una herramienta de corte de Heule ahorró a Sicom Industries entre dos y tres horas por pieza.

#caso-de-exito

Edited by Julia Hider

La automatización de un proceso intrincado que consume mucho tiempo puede ahorrarle tiempo y dinero a un taller, al tiempo que libera mano de obra para otras tareas. A veces la automatización se ve como un robot o una computadora; pero a veces se ve como una herramienta de contramandrinado con cuchilla retráctil.

Un refrentador inverso de Heule Tool eliminó la necesidad de contar con operarios en un operaciones de mecanizado que requerían separar manualmente y volver a colocar el cabezal de corte de la herramienta, reduciendo así el tiempo de proceso de dos a tres horas por pieza, en promedio.

Contenido destacado

Sicom Industries, con sedes en Houston, Texas y Vancouver, Columbia Británica, trabaja en una amplia gama de industrias, incluidas la industria de defensa, de petróleo y gas, aeroespacial y la minería. Muchos de los trabajos de la compañía son para pequeñas cantidades de piezas mecanizadas de alto valor.

Una rebaba o imperfección puede evitar un ajuste perfecto entre las piezas, obstruir el flujo de aceite y gas, o desgastarlas y provocar una falla prematura de la pieza. Un proceso que la compañía realiza con frecuencia en estas costosas piezas de geometría intrincada puede ser complejo y también complicado. Ese proceso es el refrentado inverso.

El refrentado inverso de agujeros es una operación en la que una herramienta de corte llega a través de un orificio al otro lado de una pieza de trabajo para terminar el área alrededor del orificio, realizando el corte en dirección hacia el husillo. Sin embargo, para Sicom el refrentado inverso no es solo un paso final en el proceso de manufactura, también es un paso vital en la funcionalidad de la pieza.

Una pieza típica que requiere este proceso, una fundición de aluminio, puede tener más de 40 cavidades internas. En el pasado, el gerente del departamento de fresado de Sicom, Nathan Barker, y su equipo emplearon un método tradicional en el cual un operador alimentaba un eje a través de un orificio y unía manualmente el cabezal de corte del otro lado.

El operador encendía el husillo, activaba la herramienta y luego quitaba el cabezal de corte antes de retraer el poste. Realizar esta operación 40 veces en una pieza requería mucho tiempo y la dedicación de un operador capacitado durante horas de trabajo repetitivo.

Esto era especialmente cierto en cavidades cerradas. En este escenario, era difícil para los operadores conectar manualmente el cabezal de corte al cuerpo, haciendo que el proceso fuera aún más complicado y llevara más tiempo. Las piezas grandes tenían que volver a acoplarse y retirarse de la línea de producción para el acabado, lo que podía demorar varias horas, manteniendo varios operadores fuera de producción.

Con una tarifa promedio de125 dólares por hora, ahorrar tiempo significaba que la compañía podía ahorrar dinero y liberar mano de obra para trabajar en otra parte de la línea de producción. La clave era encontrar la manera de hacer esto sin dejar de cumplir con las especificaciones de los clientes.

Acelerando el proceso de refrentado inverso

Barker comenzó a investigar herramientas automatizadas para acelerar el proceso de refrentado inverso. Probó un producto que evitaba que los operarios tuvieran que volver a colocar los cabezales de corte para cada orificio al proyectar la cuchilla de corte cuando el husillo giraba de forma inversa.

Sin embargo, el material tendía a acumularse alrededor de la cuchilla al cortar, bloqueando su capacidad para retraerse correctamente. Esto resultó ser un problema cuando se realizaba el refrentado inverso en una pieza de fundición de aluminio de 10,000 dólares. En este caso, un operador estaba cortando agujeros de 0.656 pulgadas con herramientas para contramandrinado de 1.410 pulgadas. El material se acumulaba, como de costumbre, bloqueando la retirada de la cuchilla y dañando así el agujero. Toda la pieza de fundición tuvo que ser desechada.

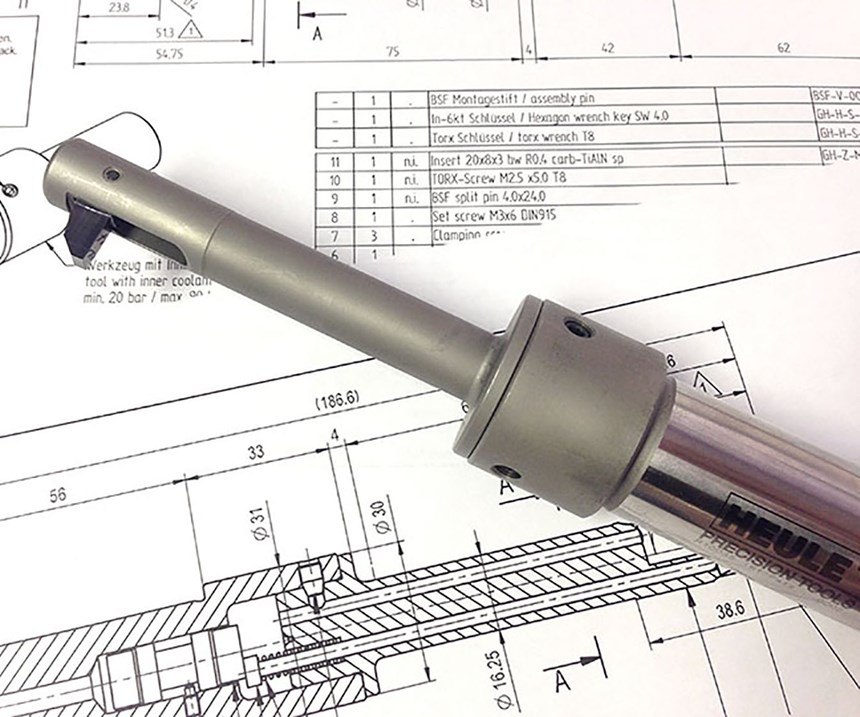

Mientras buscaba otras alternativas, Barker se encontró con la herramienta para refrentado inverso de Heule Tool (BSF) en un catálogo. Utilizando información del sitio web de Heule e ingenieros técnicos, determinó cuál de las 36 herramientas de carburo de la serie satisfaría las necesidades de Sicom.

La cuchilla perforadora del BSF se retrae utilizando la presión del refrigerante independientemente de la dirección del husillo o el mecanismo de contacto. Cuando el husillo está desactivado, la presión del refrigerante mueve un pistón, obligando a la cuchilla a volver a la carcasa.

La herramienta también tiene tubos de refrigerante que limpian continuamente la ventana de la cuchilla y la propia cuchilla, evitando la acumulación de material y eliminando virutas y fragmentos metálicos de la carcasa de la cuchilla. Esto significaba que no se dañarían nuevamente las piezas fundidas de gran valor debido a una inapropiada retracción de la cuchilla.

El BSF le permite al equipo realizar el refrentado inverso a una pieza sin girarla, ahorrando tiempo. Esencialmente, como una herramienta de contramandrinado inverso, el BSF está diseñado para mecanizar caras puntuales que varían hasta 2,3 veces el diámetro del orificio pasante. También puede realizar contramandrinado sin necesidad de girar la pieza de trabajo. El mecanizado se realiza en la parte posterior del orificio perforado y la pieza puede permanecer en la línea de producción sin ser realineada.

La capacidad de mantener la pieza en la línea de producción, facilitada por una retracción confiable de la cuchilla y habilitada para el refrigerante, le ha ahorrado a la compañía un promedio de dos a tres horas de trabajo por pieza, según las estimaciones de Barker.

Sus operadores pueden enfocarse en otras máquinas, aumentando el margen en cada pieza y reduciendo de manera efectiva los tiempos de procesamiento estándar. “Me ha automatizado un proceso que requería mucha mano de obra”, dice.

“Ha liberado el tiempo del operador porque sé cuándo se ha realizado exitosamente cierta operación, esto es mecanizado desatendido”.

CONTENIDO RELACIONADO

-

Qué es la manufactura esbelta o lean manufacturing

La aplicación de la Manufactura Esbelta es uno de los pasos para el mejoramiento de la producción y también facilita el camino de cualquier planta o taller hacia la Industria 4.0.

-

Con centros de torneado y una operación espejo, MITSA acelera producción de flechas

Mediante un método espejo con dos centros de torneado, Maquinados Industriales Tamez (MITSA) logró mejorar los tiempos de ciclo en la producción de flechas motrices para trenes.

-

Siete Leguas Automotive: producción de autopartes de clase mundial

Hace cuatro años se creó en Gómez Palacio, Durango, una planta de producción de componentes automotrices en aluminio. Lo que empezó solo con mecanizado para cajas de engranaje, ahora es un proceso de manufactura integral de fundición de presión de inyección de aluminio y el mecanizado de autopartes para proveer a los más importantes OEM.