El avanzado proceso de mecanizado para rotor de Whipple Superchargers significa que sus aumentadores de potencia se han vuelto más poderosos.

Fundada por el ex jefe de equipo de carreras y propietario de automóviles Art Whipple en 1987, esta compañía de Fresno, California, fabrica supercargadores de doble tornillo para carreras automotrices y acuáticas, y para cualquier otra persona que busque mejorar el rendimiento de su motor.

Contenido destacado

Como uno de los pocos tipos diferentes de “aumentadores de potencia”, como se los conoce comúnmente (los turbocompresores y el óxido nitroso son otros), los supercargadores introducen aire adicional en un motor más allá de lo que el motor puede arrastrar por sí mismo. Cuanto más aire se pueda entregar al motor, más combustible se puede agregar proporcionalmente. Eso significa que el desplazamiento del motor se vuelve “más grande” de lo que es físicamente, produciendo más potencia.

La combinación precisa y sin contacto de dos rotores helicoidales dentro de una carcasa es la clave para la función adecuada de los supercargadores de doble tornillo. Con el diseño de Whipple, el rotor macho tiene tres lóbulos helicoidales y el hembra tiene cuatro, explica el diseñador de supercargadores Garrett Bright. Estos giran uno contra el otro y extremadamente cerca. A medida que los lóbulos de cada uno pasan los puertos de entrada de aire, el aire queda atrapado entre los rotores y la carcasa.

La rotación del rotor reduce progresivamente el espacio que ocupa el aire, comprimiéndolo. La compresión continúa hasta que el espacio del lóbulo interno queda expuesto a un puerto de salida, a través del cual el aire se descarga a una presión mayor que la atmosférica en el múltiple de admisión que se encuentra encima del motor.

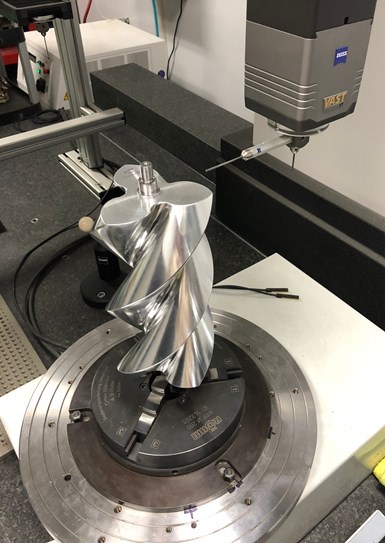

Las mediciones tomadas en esta CMM le permitieron a Whipple determinar la precisión de los rotores suministrados y los rotores mecanizados en el taller. Su objetivo es lograr un espacio libre de 125 micras entre los rotores que se acoplan.

La eficiencia del supercargador depende de cuán efectivo sea el sello entre los rotores que se acoplan y la carcasa. Hasta hace poco, Whipple había utilizado únicamente rotores fabricados y suministrados por una empresa europea. Todavía utiliza los rotores suministrados para algunos de sus modelos de supercargador.

Sin embargo, Whipple ha comenzado a diseñar y mecanizar sus propios rotores en casa, y el proceso de mecanizado que ha desarrollado produce rotores más cilíndricos y precisos que los que ofrece su proveedor. De hecho, un mecanizado más preciso significa que los nuevos diseños de supercargadores son un 5% más eficientes que los que usan los rotores suministrados.

Llegar a este proceso de mecanizado más preciso llevó tiempo. Pero con la ayuda de la medición avanzada, la máquina-herramienta, la sujeción y la tecnología de herramientas (y con la orientación de las empresas que fabrican ese equipo), Whipple ha establecido un medio no solo para mecanizar con precisión sus rotores, sino también para minimizar los tiempos de cambio y aumentar la agresividad del corte para reducir tiempos de ciclo.

La sujeción de trabajos era un problema

Bright dice que Whipple se motivó a mecanizar sus propios rotores después de ver los resultados de mediciones precisas de los rotores de su proveedor tomadas en su máquina de medición de coordenadas (CMM) Zeiss Accura.

Este CMM ofrece una mesa rotativa, así como la tecnología de escaneo Vast de Zeiss y la opción Gear Pro en su software de medición Calypso. Bright dice que este software es particularmente efectivo para medir los rotores que se acoplan, porque puede asignar puntos de control específicos donde se encuentran los perfiles helicoidales del rotor macho y hembra para determinar la separación entre los dos en esos puntos. Bright determinó que el perfil de cada rotor debería ser de ± 63 micras con el objetivo de lograr un espacio libre de aproximadamente 125 micras. La compañía no estaba obteniendo eso de su proveedor de rotores.

Los blancos de rotor de aluminio primero se taladran para que se pueda presionar un eje de acero en ellos.

El proceso de mecanizado del rotor de Whipple con herramientas de forma es similar al de su proveedor, pero con modificaciones para aumentar la rigidez.

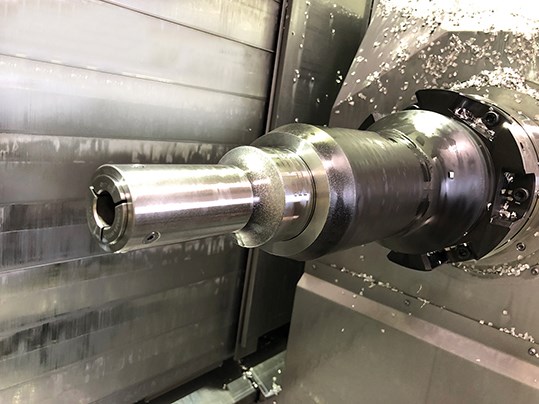

La máquina que compró Whipple en octubre de 2016 es una torno-fresadora Mazak Integrex e-420H-S II con cabezal de fresado en el eje B.

Primero y en otra máquina, los blancos cilíndricos en aluminio 6061 del rotor se perforan en su centro y longitudinalmente para permitir presionar un eje de acero en ellos. Cuando un operador carga un blanco en el Integrex, el husillo principal de la máquina y luego el husillo secundario se sujetan en los muñones sobresalientes del eje.

Luego, el eje B de la máquina se inclina drásticamente para orientar una herramienta de forma personalizada que coincide con el perfil de flauta deseado cuando está en ese ángulo (ver foto). Finalmente, la herramienta de forma giratoria se mueve a lo largo del eje Z a medida que el rotor gira lentamente para crear cada flauta en múltiples pasadas. “En este punto, lo que tenemos aquí es un torno de dos ejes de alta gama”, bromea Bright.

Inicialmente, Whipple usó collets ER de longitud extendida y estilo retráctil para sujetar los muñones del eje. La longitud extendida se requirió para colocar los blancos lejos del husillo secundario y así proporcionar suficiente espacio libre para que el husillo del eje B se incline tan lejos sobre el mandril del husillo secundario como fuera necesario.

Sin embargo, la funcionalidad retráctil de esos collets hacía que la carga de los blancos del rotor fuera muy demorada y difícil. El apriete del collet (que resulta en un retroceso) ejercía una carga excesiva en el husillo principal, lo que implicaba que el husillo secundario del eje W tenía que introducirse para ayudar a reducir la carga. De lo contrario, se podía generar vibración o un mal acabado de la superficie.

Como resultado, operadores como Chris Jensen sujetaban una y otra vez hasta que se eliminaba la mayor parte de la carga. Esto tomaba típicamente 10 minutos. Además, Whipple estaba reemplazando constantemente los collets debido al desgaste que experimentaban al apretar y aflojar tantas veces.

A diferencia de los collets ER utilizados anteriormente, los collets de longitud muerta no se retraen en las piezas de trabajo ni ponen carga en el eje principal que tendría que eliminarse. Esto redujo los alistamientos de 10 a 2 minutos.

Por consejo de Kellen Bush, el ingeniero de aplicaciones de Mazak que trabajó con Whipple en este proyecto, la compañía contactó a Hainbuch para idear un enfoque alternativo de sujeción de trabajos.

El gerente de ventas de Hainbuch, Tom Chambers, explica que la solución personalizada de sujeción de la empresa no sólo proporciona el alcance extendido que se requiere para permitir que el eje B de la máquina se incline al ángulo requerido sin interferencia, sino que también ofrece una mayor rigidez y simplifica los cambios.

Esto es posible en gran medida porque se usan collets de longitud muerta en lugar del tipo retráctil. Chambers dice que los collets de longitud muerta “se sujetan en el espacio”, lo que significa que los blancos del rotor no se moverán cuando se sujetan los collets. Como resultado, no se aplica ninguna carga adicional al eje principal que deba ser ajustada. Los cambios ahora toman solo 2 minutos.

Las herramientas de forma Kyocera Unimerco que Whipple usa para mecanizar sus rotores (como lo hace el proveedor europeo de Whipple) en realidad no se usan comúnmente para cortar metal. Anders Varga, gerente de ventas de Kyocera Unimerco, dice que este tipo de herramienta se usa típicamente para cortar madera, materiales compuestos y otros materiales fibrosos.

Esto se debe principalmente a la cantidad de presión que se ejercería sobre la herramienta como resultado de la gran área de contacto entre una pieza de trabajo de metal y los largos filos de corte del inserto. El hecho de que estas herramientas se puedan utilizar en esta aplicación de mecanizado de rotores habla de la rigidez de la máquina con la interfaz de husillo Capto y su sujeción de trabajos personalizada.

Al usar herramientas de forma, Whipple no tiene que realizar operaciones de acabado secundarias como lo haría si usara escariadores para crear las flautas del rotor.

El uso de herramientas de forma que coincidan con el perfil de flauta helicoidal de los rotores (perfiles que el señor Bright ha refinado) elimina el pulido que podría ser necesario si se usaran múltiples fresas para tallar las flautas.

Los rotores están mecanizados para que sus lóbulos sean lo más grandes posible, pero ligeramente de menor tamaño para permitir un posterior recubrimiento patentado. Whipple suele tener a mano dos herramientas de desbaste y tres herramientas de acabado para rotores macho y hembra. Las herramientas utilizan insertos de carburo de micrograno sin recubrimiento. Los insertos para las herramientas de desbaste se unen a los cuerpos de las herramientas mediante tornillos; las herramientas de acabado están soldadas a ellos.

Darse cuenta de la precisión requerida

El proceso de mecanizado de Whipple no solo está logrando el objetivo de espacio libre de 125 micras entre los rotores que se acoplan, sino que la cilindricidad de rotor de extremo a extremo es más consistente. El señor Bright dice que, con el enfoque original de sujeción del trabajo, la diferencia en la cilindricidad de un extremo de un rotor a otro podría llegar a ser hasta de 10 micras. Ahora, eso se ha reducido a 1 micra. Los tiempos de ciclo del rotor también son un poco más rápidos.

Los tiempos de ciclo para un rotor macho son 14 minutos y un rotor hembra toma 20 minutos. Pero para Whipple, esto es marginal. Sus objetivos principales eran lograr una mayor precisión de mecanizado del rotor y agilizar los cambios, ambos cumplidos.

Los rotores se terminan luego de que el recubrimiento apropiado es aplicado (izquierda).

CONTENIDO RELACIONADO

-

Balance 2020 y perspectivas 2021: Industria automotriz en México

Comparada con 2020, en 2021 la industria automotriz tendría un incremento de producción y exportación de alrededor de 12%; el pronóstico para el sector de autopartes es tener un incremento de 22%.

-

El futuro de la industria

El Internet y la capacidad de conectividad han permeado todas las actividades de nuestro mundo.

-

Industria automotriz: el crecimiento en México en 2019

Si bien la producción de vehículos hasta agosto tuvo una ligera disminución, se espera que el año termine bien para los fabricantes de autos y autopartes. Los principales países a los que México exporta siguen siendo Estados Unidos, Canadá y Alemania.

.jpg;width=70;height=70;mode=crop)