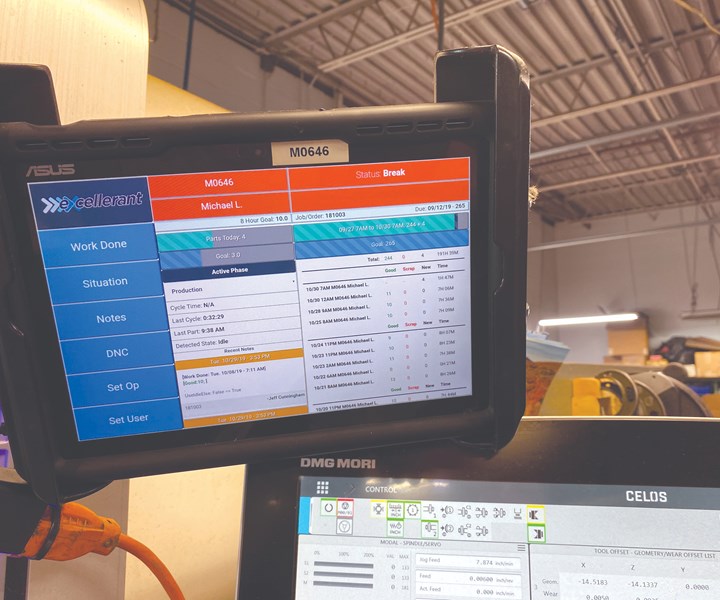

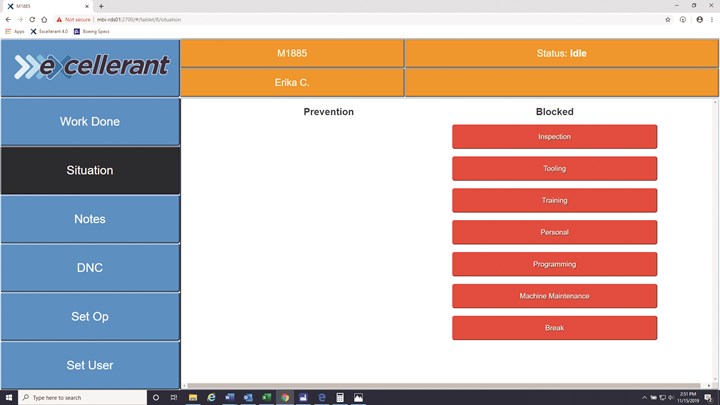

Las tablets en cada estación de trabajo les proporcionan a los operadores un medio para rastrear el progreso, ingresar los motivos de los tiempos muertos y comunicarse con el resto del taller.

Ya sea para motores a reacción comerciales o helicópteros militares icónicos, como el Apache y el Blackhawk, la mayoría de las partes redondas y roscadas mecanizadas en McMellon Bros. generalmente no se pueden fotografiar. No importa. Demasiado enfoque en el mecanizado corre el riesgo de ocultar una historia convincente sobre el alcance y el ritmo del cambio que se puede lograr al extraer algunas métricas simples de las conexiones de red CNC preexistentes.

Al principio, el objetivo de la recolección de datos CNC en este taller de 1,860 metros cuadrados en Stratford, Connecticut, era simple. “Queríamos ver cuándo estaba encendida una máquina en particular, cuándo estaba abierta la puerta y cuántas partes estaba produciendo por día”, dice Rory Miller, quien dirige el negocio familiar de 36 empleados con su hermano, Casey, y su padre, Tom, el presidente de la compañía.

Contenido destacado

“Queríamos una transmisión en vivo en nuestra oficina de programación que nos dijera: ‘Oye, esta máquina ha estado inactiva durante 14 minutos, tal vez deberías investigar’”.

Sin embargo, pronto se hizo evidente que el monitoreo de máquina podría ir más allá. Los datos recopilados directa y automáticamente de las máquinas-herramienta son inherentemente más precisos que los datos recopilados manualmente. Como tal, una alimentación en tiempo real de las métricas de la máquina proporciona una base excelente para cotizar, programar y otras funciones del software de planificación de recursos empresariales (ERP). En resumen, el monitoreo de máquina “nos permite utilizar ERP en todo su potencial”, explica Miller.

Manteniendo el ritmo

Para cuando comenzó la recolección de datos del CNC hace unos cinco años, “comenzamos a sentir que estábamos golpeando una pared”, dice Miller. Las inversiones en nueva maquinaria y herramientas fueron anuales. El taller también había estado trabajando con oficinas del gobierno local y colegios comunitarios para evangelizar la manufactura como una opción profesional e, idealmente, contratar a más personas. Salvo algún avance, un crecimiento mayor requeriría, como él dice, “sacar más provecho de lo que ya teníamos”.

El proveedor de la red DNC del taller, Macdac Engineering, ofreció un medio para hacerlo. Antes llamada WirefreeCNC, esta compañía estaba en las primeras etapas de desarrollo de un nuevo sistema de monitoreo de máquinas que eventualmente se llamaría Excellerant. Ejecutado en un navegador web, pero alojado completamente en los servidores propios de un taller, este sistema ofreció la oportunidad de recopilar y analizar datos sin riesgos de seguridad. Macdac necesitaba socios, y McMellon Bros. se convirtió en un sitio de prueba ideal y en una fuente de comentarios para desarrollar características para talleres que manejan una variada combinación de trabajos de alto valor.

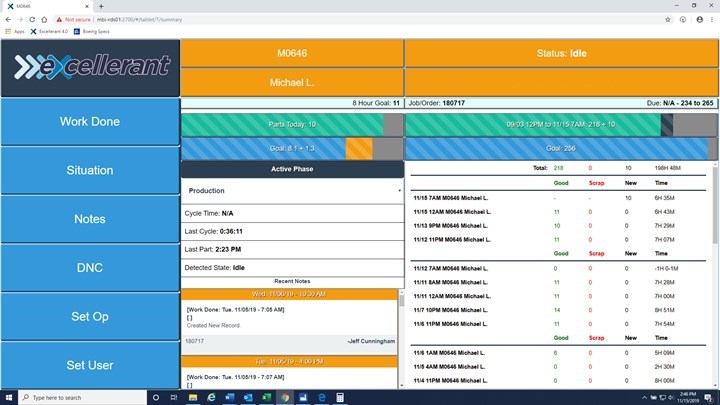

A medida que evoluciona el sistema de monitoreo de máquina y el uso que de él hace el taller, los datos se vuelven más detallados

A medida que evoluciona el sistema de monitoreo de máquina y el uso que de él hace el taller, los datos se vuelven más detallados. Un ejemplo que los operadores aprecian es asegurar que los descansos estipulados (café o comida, por ejemplo) se tengan en cuenta en la barra de ritmo, que es visible en esta captura de pantalla.

Una de las primeras y más notables características del software que surgieron de esta colaboración, la barra de ritmo, se implementó en McMellon Bros. en la primavera pasada. La barra de ritmo, que se muestra en una tablet en cada estación de trabajo, avanza en tiempo real según la alimentación de datos del CNC. Otra barra mide el ritmo real de mecanizado.

Como se muestra en la foto, esto proporciona una vista rápida de cuántas partes se han producido, cuántas se deben producir al final del turno y el progreso actual hacia ese objetivo. Si el mecanizado es más lento de lo esperado por algún motivo —tiempo muerto no planeado, una anulación de la velocidad de alimentación, un problema de programación, una cotización demasiado agresiva—, la barra de ritmo se retrasa, lo que provoca una investigación antes de que el problema se agrave.

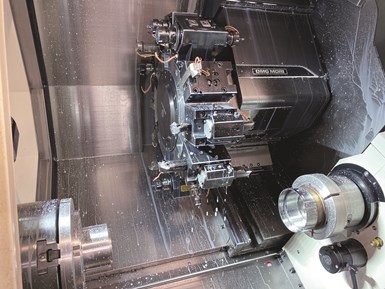

McMellon Bros. se especializa en partes redondas y roscadas producidas en centros de torneado con herramientas vivas de doble husillo, como este.

Casey Miller, quien administra las operaciones diarias del taller, recuerda un caso reciente en el que un nuevo operador había estado creando un tiempo muerto innecesario al inspeccionar el trabajo de acabado en la última parte mecanizada antes de comenzar el ciclo de desbaste en una nueva. Anteriormente, el problema podría haberse revelado solo a través de una revisión de informes en papel llenados por los operadores al final de sus turnos. El taller podría haber perdido horas de producción antes de descubrir el problema y, luego, las razones de la pérdida, que probablemente habrían sido más difíciles de determinar. En cambio, el taller pudo volver a capacitar al operador a tiempo para evitar costos que habrían sumado más de 5,000 dólares durante la vida de ese trabajo. Además, se podría dedicar más capacidad de la máquina a otros trabajos. Dichos ahorros suman cuando se vuelven rutinarios, dice.

Además del soporte de Macdac, la compañía se apoyó en gran medida en Jeff Cunningham, programador del taller, para guiar la implementación. Él dice que los resultados más significativos de la colaboración implican suministrar datos al ERP, no solo extraerlos.

El efecto de la bola de nieve

La última versión de Excellerant transfiere datos al ERP, en este caso, el software JobBoss de ECi, cada 15 segundos, dice Cunningham. Una alimentación de datos en tiempo real hace que el ERP sea una herramienta en tiempo real.

Para Rory Miller y otros gerentes de taller, Excellerant ofrece una visión en tiempo real de la planta de producción, así como datos fundamentales para una planificación a más largo plazo.

Como dice Rory Miller, “El ERP se ha convertido en una herramienta más poderosa. Puedo abrirlo en cualquier momento y averiguar qué sucede con las piezas de un cliente. Si no estamos en ritmo, podemos solucionarlo. Históricamente, podría haber habido un día o dos de retraso en función de cuándo entraban los boletos, o incluso a veces alguien estaba enfermo y los datos no se ingresaban de inmediato”.

Exigirles a los operadores que ingresen códigos de razón elimina la ambigüedad sobre los factores que contribuyen a largos períodos de tiempo de inactividad, que a menudo no estaban claros antes del monitoreo de la máquina.

Más recientemente, el vínculo con el ERP le ha ayudado al taller a duplicar este enfoque a través de una función de “mensajero”, que funciona esencialmente como un correo electrónico o mensaje de texto que se vincula automáticamente con la información relevante del trabajo. Por ejemplo, un operador puede enviar el mensaje, “Me faltan dos insertos” además de seleccionar “herramientas” como la razón por la cual la máquina está inactiva. El destinatario comprende con precisión qué insertos necesita el operador porque el sistema “sabe” qué operación está ocurriendo en esa estación de trabajo.

La recopilación directa y automática de datos del CNC también hace que las cotizaciones reflejen mejor la realidad del taller. Una distinción particularmente importante se hace entre horas de trabajo y horas de máquina.

“Nunca tuvimos la capacidad de saber que, durante un turno de ocho horas, una máquina funcionaba cinco horas y 43 minutos, y eso hace una gran diferencia”, dice Rory Miller.

“Antes, habríamos considerado un día de ocho horas y lo habríamos contado en el trabajo, y en el análisis ERP, estaríamos sumando días de ocho horas”.

Al principio, algunos se resistieron a la barra de ritmo, pero luego apreciaron su valor. A Tom Foulke, el operario que se ve en la foto, siempre le ha gustado. “Es un indicador de cómo te va”, dice.

“Al usar las horas laborales, podrías terminar mintiéndote a ti mismo. Si dice que un trabajo tomó cuatro horas, pero se ejecutó en dos máquinas, en realidad está hablando de ocho horas de tiempo de ciclo. Esto, realmente, puede lastimarte cuando, por ejemplo, lo cotizas de nuevo, pero estás más ocupado, así que lo ejecutas en una máquina”.

Casey Miller también considera que distinguir las horas de trabajo del tiempo de máquina puede afectar significativamente la planificación del proceso. Por ejemplo, el taller, generalmente, tiene como objetivo producir piezas a un ritmo que evite la acumulación de piezas parcialmente procesadas entre estaciones de trabajo, pero este no es siempre el mejor enfoque. En un caso reciente, el mecanizado de una pieza requería dos máquinas, la primera de las cuales cortaba una característica similar a un mango para una fijación efectiva en la segunda.

Cuando una máquina está inactiva por más de 20 minutos, el operador debe elegir entre una lista de razones antes de reiniciarla.

Esta operación inicial en la primera máquina tomaba solo cinco minutos, en comparación con más de 35 minutos de tiempo de ciclo en la segunda máquina. Los gráficos codificados por color del Excellerant MDC hicieron obvio que usar ambas máquinas simultáneamente para ambas operaciones y agrupar las partes intermedias sería más eficiente.

De la percepción a la acción

Una visita a McMellon Bros. en otoño pasado reveló muchos signos de transformación. Recientemente, había hecho espacio para un nuevo laboratorio de inspección, así como para nuevas máquinas-herramienta. Mientras tanto, Casey Miller lideraba un equipo para la implementación de una nueva cesta de herramientas, donde los accesorios y los cortadores estarán “emparejados” para cada trabajo. El plan es que las “arañas de agua” (patinadores dedicados) transporten los materiales para que los operadores de máquinas no tengan que abandonar sus estaciones. Él dice que este movimiento se inspiró en gran medida en los datos de Excellerant, que aclararon el impacto total y significativo de esperar herramientas y otros elementos necesarios.

Los siguientes pasos para la recolección de datos incluyen trabajar con Macdac Engineering, anteriormente WirefreeCNC, para extraer datos de máquinas-herramienta más antiguas. La misma compañía proporcionó la red inalámbrica original del taller después de un rayo, que evidenció los riesgos del cableado RS232 a principios de los años 2000.

Los siguientes pasos para el taller incluyen la recopilación de datos de máquinas-herramienta más antiguas, pero que aún se pueden mantener, y la aplicación del sistema al trabajo que hasta ahora ha desafiado la automatización, como el desbarbado, la inspección y el marcado de piezas. “Funcionará como un cronómetro de ajedrez”, explica Rory Miller sobre estas tareas manuales, con operadores entrando y saliendo e ingresando códigos de razón por demoras prolongadas.

Él espera que los beneficios de este enfoque sean similares a los de la recopilación automática de datos CNC. Por ejemplo, el tiempo de inspección actualmente se considera un costo general y se mide como un promedio de todos los trabajos. Un informe más preciso y detallado del tiempo de inspección podría conducir a un mejor costeo y a una mayor comprensión de qué trabajos son más difíciles de inspeccionar. Ese trabajo podría enviarse al CMM para mejorar la eficiencia.

“No hemos examinado de cerca los tiempos de inspección porque no hay una buena manera de rastrearlos”, dice Rory Miller. “Nos gustaría incluirlo en el sistema. Eventualmente, no tendremos boletos de papel en ningún lado”.

CONTENIDO RELACIONADO

-

Industria 4.0: Escuche lo que las máquinas de su taller tienen por decir

Si un torno Robert Bosch de 1887, un torno Colchester Bantam de 1956 y una fresadora Bridgeport de 1980 lograron conectarse al universo digital y empezar a entregar datos operativos, nada impide que usted y su empresa hagan lo mismo.

-

CNC o control numérico por computadora: qué es y cómo funciona

Aunque el objetivo de este artículo es presentar los conceptos básicos del uso de un CNC, también ayuda a comprender por qué estos controles son tan importantes en las operaciones de mecanizado de hoy. A continuación presentamos algunas de las ventajas más importantes que ofrecen los equipos CNC.

-

Diseño CAD para la manufactura de autos eléctricos

LEO-RDA y LM&TH son dos empresas mexicanas creadas por un ingeniero de Puebla, especializado en el diseño CAD y en la fabricación de vehículos eléctricos. La maestría en su oficio y la constante innovación en sus procesos han hecho que esté entre los proveedores de compañías como Audi y Volkswagen, y avanzando con paso firme para consolidar su propia armadora.