La planta de Kuka ubicada en Toluca se dedica a manufacturar dispositivos que facilitan o automatizan ciertos procesos de ensamble para la industria automotriz. Mucha de la manufactura que las OEMs radicadas en México y Estados Unidos utilizan se hacen en estas instalaciones, donde se dedican a crear partes y herramientas para hacer automatizaciones completas.

“Todas las partes que hacemos son únicas, nunca repetimos una pieza, todas son diferentes, de los miles de piezas que hacemos”, explica Fernando Marcelo, Supervisor y Líder de Programación en Máquinas CNC de Kuka.

Contenido destacado

El tipo de piezas que mecanizan en la planta de Toluca son componentes que en su mayoría se va para Estados Unidos. Sin embargo, necesitaban mejorar sus procesos y los tiempos de entrega, ya que la mayoría de proyectos son requerimientos just in time. Es así como empezaron a buscar alternativas para renovar sus equipos y hacer sus trabajos más eficientes.

En medio de la búsqueda, realizaron una prueba piloto que los convenció, casi como amor a primera vista. “La prueba piloto que corrimos fue con Makino y nos encantó la calidad, la producción y el precio, porque como hizo el trabajo muy rápido, bajamos el precio y se pudo hacer una buena negociación con ellos”, cuenta Marcelo.

Se trata de tres centros de mecanizado vertical Makino PS95. Según Makino, por su diseño, este centro de maquinado vertical de producción ofrece una combinación de potencia, velocidad, precisión, eficiencia, flexibilidad y productividad, lo que se adaptaba a las necesidades de producción de Kuka.

El diseño básico de la máquina incorpora una construcción pesada de hierro fundido para ofrecer rigidez y precisión, e incluye husillos de bolas refrigerados por núcleo y control de temperatura para precisión, además de guías lineales que ofrecen mayor velocidad y rendimiento. Su tamaño de mesa es de 1,168 mm x 508 mm y una velocidad de husillo de 14,000 rpm con un magazín estándar de 30 herramientas con opción de 60.

Actualmente, en la planta de Toluca están trabajando con estas tres nuevas máquinas para Assembly and Test, una empresa hermana de Kuka. “Nos exigen piezas de calidad y de mucha precisión, y solamente con estos nuevos centros de maquinado pudimos lograr eso”, comenta Marcelo. “Los sistemas de refrigeración de las máquinas Makino son eficientes y no permiten que las máquinas se calienten, permitiéndonos trabajar 24 horas sin tener problemas de calentamiento en el husillo. Las máquinas son muy productivas y rápidas. Hemos aumentado bastante la producción con estos equipos, comparado con las máquinas que teníamos antes, con tecnologías obsoletas de 10, 15 o 20 años atrás”, agrega Marcelo.

Un antes y un ahora en el área de maquinado

El día de mi visita a la planta de Kuka estaban mecanizando un componente de fijación para uno de los dispositivos de ensamble. Anteriormente, esta pieza la trabajaban en otra máquina CNC.

“Lo hacíamos en unas 8 a 10 horas, sin garantizar la calidad, sin garantizar una pieza con las tolerancias que nos exigen. Con la Makino bajamos el tiempo a 3 horas, con la garantía de que la pieza queda con las tolerancias que ellos nos están pidiendo. Redujimos más de la mitad del tiempo”, explica Marcelo.

El orden del maquinado depende de lo que hace el programador: empieza desde ver la estrategia de la pieza y luego hace la simulación con la prensa, tal cual como va a estar en la máquina.

“Tú ves la posición en la cual va a estar la máquina, y lo primero que haces es una limpieza de caras de la superficie; posteriormente, te vas a un desbaste de contorno para quitar los sobrantes externos de la pieza sólida. Ya que tienes tu desbaste, te vas con una herramienta de acabado para garantizar la calidad y tolerancias de la pieza. Eso lo manejamos con herramientas sólidas, puede ser una herramienta sólida de ¾ de carburo con recubrimiento y longitudes de hasta seis pulgadas, dependiendo de lo largo de la pieza. Casi todo lo que hacemos es muy similar. Después de que tenemos el contorno, procedemos a hacer el barrenado, primero con una broca de centros y después nos vamos con la broca hasta la profundidad que nos lo sugiera el dibujo. De ahí pasamos con los pernos, que son lo más importante para nosotros porque es de ahí de donde trabajamos”, explica el ingeniero Marcelo.

“Después de que tenemos el barrenado terminado, procedemos a quitar la pieza, sujetarla, alinearla nuevamente y dar espesor. Terminado el espesor, prácticamente la pieza está terminada. Solamente es rebabear y quitar filos. Para eso tenemos el departamento de acabados, donde se procede a quitar rebabas y a hacer pequeños machueleados especiales que le hagan falta. Luego viene el estampado y, posteriormente, se va a un tratamiento térmico; luego de ahí se puede ir a un black off side, un tratamiento térmico de dureza, y otros tratamientos, como cromado, dependiendo de lo que requiera”.

Los tratamientos térmicos se realizan externamente y luego de que la pieza regresa al taller se va al área de calidad, donde certifican que vaya conforme a las dimensiones que les está pidiendo el dibujo, siempre tratando de ajustarse a las tolerancias que les exige el cliente.

“Nuestro éxito también se debe a la implementación de un software con el cual estamos programando ahora, que se comunica desde un servidor hasta las máquinas. Nosotros hacemos el programa de la pieza, la metemos directamente a la computadora, la cual corre el programa como tal. Antes lo estábamos haciendo desde un programa de diseño, que luego se transfería al CAM”, refiere Marcelo. Pero actualmente lo hacen a través del NX de Siemens, que les ofrece más variantes.

“Este software es más completo, más rápido de programar, se abre a todas las posibilidades que necesitamos y, aparte, puede ser compatible con cualquiera de nuestras máquinas Makino o con cualquier máquina, de acuerdo con el procesador que Siemens nos envía. De esa manera, hemos reducido bastante los tiempos para las máquinas, porque tienes toda la simulación completa en el CAM Express. Hasta ahora lo que estamos haciendo es traer la USB, la colocamos en la máquina y la corremos. El plan que tenemos en enviarlo directamente del servidor para que lo reciba la máquina y el operador. Podría ser por Wireless o Ethernet, de las dos formas es fácil”, explica Fernando Marcelo.

En este caso, el CAM Express es una configuración modular y flexible de las soluciones de programación de control numérico (NC) que les ha permitido maximizar el valor de sus inversiones en las máquinas Makino. En Kuka lo han podido usar independientemente de cualquier sistema específico de diseño asistido por computadora (CAD) ya que incluye traductores clave de la industria para la importación de datos.

En cuanto al proceso de diseño, el cliente les envía el dibujo como tal y ellos descargan el sólido, es decir, lo que sería la pieza en 3D, por medio del Teamcenter de Siemens.

“Se descarga el modelo en el NX y lo pongo programar: desarrollos, estrategias de maquinado, el proceso, el anclaje, el origen de máquina. Después de que tengo programada la pieza, genero los códigos, que automáticamente me genera la máquina. La programación es muy rápida”, explica el ingeniero Marcelo. De hecho, el Teamcenter es un sistema PLM que cubre todas las fases del ciclo de vida del producto, desde la gestión de los materiales que se van a utilizar hasta la gestión de relación con los proveedores. El sistema PLM de Siemens se centra en la productividad individual, de aplicación y de TI.

En la parte de la programación calculan las revoluciones y avances, dependiendo del grado y tipo del material, del tipo de herramientas que se están utilizando para poder darles las condiciones exactas a la máquina.

“Necesitamos herramientas que den la capacidad que tenemos en máquina, para eso necesitamos herramientas muy buenas. Para ello utilizamos herramientas que puedan correr a 15,000 milímetros por minuto. En este caso, nosotros le bajamos la velocidad de acuerdo con el material; andamos entre 8,000 y 10,000 milímetros por minuto, con cortes desde 5.7, pero velocidades muy rápidas, permitiendo que bajemos los tiempos a la mitad de lo que hacíamos antes”, afirma Marcelo.

Cabe mencionar que desde hace tres años la empresa ha dado un giro rotundo. “Reconocemos la visión que ha tenido Eduardo Medina, nuestro director, de atraer más inversión, de invertir en máquinas de primera calidad. A él le gusta mucho la tecnología, y así podemos invertir en ella para aumentar producción y bajar costos”, comenta Marcelo.

Cambio de filosofía en la planta de Kuka en Toluca

La planta de Kuka en Toluca, que se creó hace 14 años para fabricar herramentales y dispositivos para automatizar y facilitar ciertos procesos de ensamble para la industria automotriz: tuvo un antes y un después. Desde la llegada de su actual director, el ingeniero Eduardo Medina García, tomó otro rumbo, ya que su mentalidad ha sido mejorar los procesos e invertir en tecnología para hacer de la planta una empresa cada vez mas eficiente.

“La capacidad de la gente yo la veía cuando iniciamos operaciones. Ellos tienen el entrenamiento, el conocimiento y las habilidades para desarrollar cualquier herramienta que es requerida por la empresa. Al momento de ver la capacidad de la gente y platicar con mi jefe en Estados Unidos, venderle el proyecto y de lo que somos capaces de hacer en México, él me empezó a dar proyectos pequeños y los fuimos probando, uno por uno, demostrando que sí podíamos hacerlos”.

Entonces, platiqué con Eduardo Medrano, presidente de SST Makino, y le dije que quería meter un CNC económico; él me dio un buen precio de una máquina PS95, y compramos dos en 2014, que nos las aprobaron para probar nuestras capacidades y saber si podíamos hacer lo que estamos haciendo al día de hoy. Con eso demostramos que sí somos capaces de hacerlo. Luego, en el año 2015, me metí con el proyecto del waterjet, para empezar a reducir tiempos en CNC y en las fresas manuales por las formas caprichosas que requieren nuestros diseños. Desde que usamos el waterjet empezamos a duplicar nuestra capacidad”, relata el ingeniero Medina.

Posteriormente, adquirieron otra PS95 de Makino, un boring-mill de 120 pulgadas y un centro de maquinado horizontal de 70 pulgadas de capacidad. Ahora también cuentan con un centro de mecanizado horizontal, un torno CNC y una dobladora de acero CNC.

“Todo eso nos ha puesto con el doble de capacidad, y aparte con los benchmarks que hemos hecho con proveedores externos, que nos ayudan a hacer barrenos y a cortar material, que nosotros aquí no alcanzamos a cortar, nos ha dado mucho más en cuanto a capacidad de la planta. La proyección de ventas actual, comparada con 2014, que fue mi primer año, fue de 4 millones de dólares en fabricación de maquinado, y este año estamos proyectando vender 10 millones de dólares. Ha sido un buen incremento”, explica Medina.

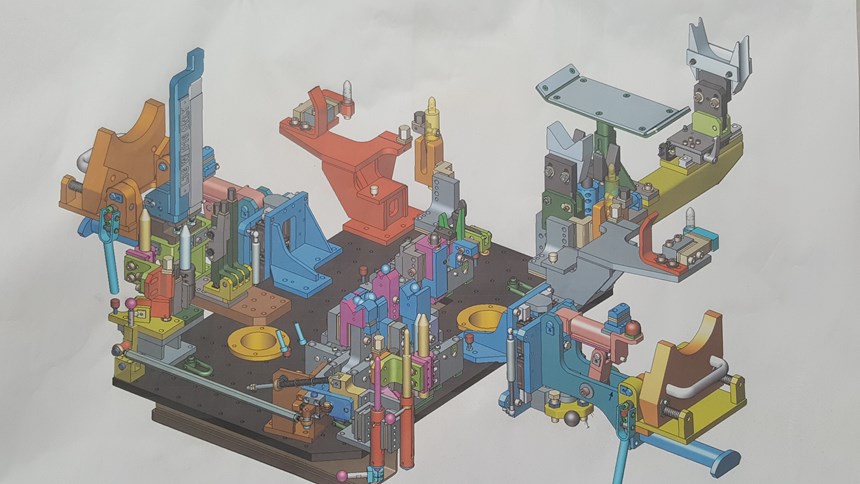

Las herramientas que producen en la planta de Kuka son básicamente de sujeción, de clampeo para el ensamble de autos. “Estas máquinas las usamos para hacer lo que nosotros llamamos blades o blocks, para que se ensamblen dentro de frames o herramientas que van en la línea de producción de soldadura, la producción de ensamble y de vestidura de vehículos. Estas herramientas ayudan en la repetibilidad de la calidad de la soldadura y el ensamble del auto, como producto final”, refiere el ingeniero Medina.

Sus clientes principales en América son GM, Ford y Chrysler, y la planta de Toluca está diseñada para eso: atender a sus únicos clientes de la industria automotriz. Este nuevo proyecto, que se llama Assembly and Test, es una división de Kuka que vende estas herramientas hechas en Toluca a las OEMs mencionadas anteriormente. “Estamos viendo un cliente más, que es Nissan, se trata de un banco de pruebas en frío para transmisión, motor o probadoras de fuga”, afirma Medina.

Nuevos equipos para ampliar la producción de autopartes para la industria automotriz

A finales de 2017 recibían otra máquina, una Makino PS105. De igual manera van a comprar un tool setter para calibrar las herramientas, que junto con el software NX y el Teamcenter, les permitirá calibrar dentro del mismo programa la altura de las herramientas y colocar el número de herramientas por pote, haciendo que el operador reduzca mucho los tiempos de la máquina. “Estamos calculando alrededor de 7 minutos por pieza de ahorro en tiempos”, afirma Medina.

“Con estas máquinas producimos al mes 1500 piezas y, ahora mensualmente, sería un ahorro de 250 horas aproximadamente. Esto nos lleva a un ahorro anual de casi 60,000 dólares, comprando este nuevo equipo. Y con el incremento de la capacidad para el año 2018, traemos tres CNC más, dos boring-mill más de 60 pulgadas, y una boring-mill de 120 pulgadas (pero es un boring-mill cerrado, totalmente diferente)”, explica el ingeniero Medina.

También van a instalar grúas viajeras para mejorar la carga en los boring-mills, además de adquirir otra licencia NX para tener más programadores en todas las máquinas CNC, de manera que sean programadas por ellos mismos. La idea es reducir el tiempo que el operador se tarda en programar, además de reducir el tiempo de herramientas de seteo. El plan es que para 2018 esta planta sea totalmente CNC.

“También estamos conectando los equipos a Internet, para mantenernos como Industria 4.0 y movernos al siguiente nivel. Es así como las Makino que tenemos tienen la capacidad de comunicación con el sistema NX, permitiéndonos desarrollar este proyecto”, concluye Eduardo Medina.

CONTENIDO RELACIONADO

-

Los beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

-

Encuesta Mundial de Máquinas-Herramienta 2016

El consumo máximo global más reciente de máquinas-herramienta tuvo lugar en 2011. Podemos usar datos de ese año para medir las tendencias que desde entonces influyen la inversión en fabricación de región a región. Esta perspectiva de varios años es reveladora.

-

La innovación llegó a las máquinas de gran escala

Dos proveedores del sector metalmecánico se unieron para demostrar que las ventajas prometidas de la Industria 4.0 ya llegaron. Con colocación robótica de fibras de gran formato e impresión 3D combinada con fresado consiguen mejoras revolucionarias en la producción de piezas.

.jpg;width=70;height=70;mode=crop)