Tornos láser consolidan fabricación de equipo médico

La capacidad de corte y soldadura por láser puede hacer que los tornos tipo suizo sean un complemento ideal para equipos que tradicionalmente no han compartido espacio con maquinaria de producción.

#formado

En la aplicación correcta, un haz concentrado de luz puede hacer mucho de lo que una herramienta de corte mecánico puede hacer, solo que mejor. Bajo ninguna presión física durante el proceso de mecanizado, el metal cortado con láser se define con precisión y está limpio, y los rayos se pueden enfocar a tamaños de punto extremadamente estrechos para operaciones pequeñas y esquinas estrechas. Incluso más allá de la falta de castañeo que induce vibraciones, el corte por láser tiende a ser más rápido que el mecanizado mecánico al igual que los procesos sin contacto, como el mecanizado por descarga eléctrica (electroerosionado). En conjunto, estas y otras características hacen que el proceso sea particularmente útil para trabajos delicados y de alta precisión, particularmente herramientas quirúrgicas e implantes.

Contenido destacado

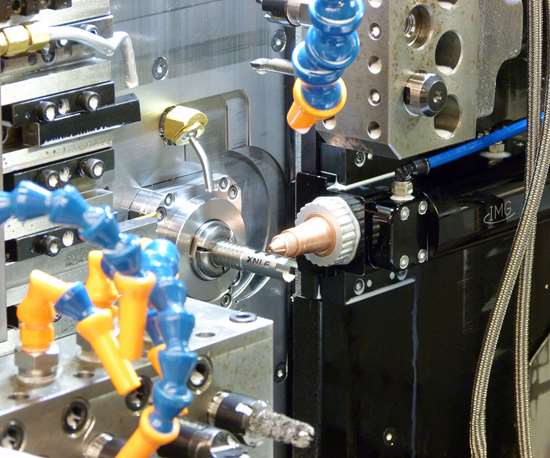

Esto no quiere decir que el corte con láser sea siempre la mejor opción para cada operación de una pieza médica típica. Dicho esto, pasarse a una máquina herramienta precisa, flexible y de alta producción (por ejemplo, un torno tipo suizo alimentado por barras) puede permitir la producción de gran parte de este trabajo rápidamente, en grandes volúmenes y desde una única configuración. Esa es precisamente la idea detrás de la maquinaria como la ofrecida por la línea LaserSwiss vendida por Tsugami/Rem, dice Graham Noake, vicepresidente. Lo que el proveedor no esperaba era el nivel de interés de los fabricantes que nunca antes habían comprado una máquina de corte metálico para producción.

Específicamente, fabricantes como Northeast Laser & Electropolish, un especialista en corte por láser, soldadura, marcado y grabado, así como electropulido y pasivado de Monroe, Connecticut. Desde la instalación de su primer LaserSwiss en 2014, esta operación de 35,000 pies cuadrados y 150 empleados ha mejorado el servicio a los clientes existentes mientras ha también abierto la puerta trabajos que probablemente no habría considerado de otra manera.

Mientras tanto, esta tecnología híbrida continúa desarrollándose. Las últimas máquinas LaserSwiss están disponibles con un cabezal de soldadura láser y un cabezal de corte láser, afirma Noake. Por otra parte, cambios adicionales en el diseño han hecho que la tecnología sea más accesible sin comprometer la capacidad.

Movimiento hacia el corte de metales

Para Northeast Laser, el aspecto más novedoso de la nueva máquina no era la adición de una cabeza láser. Después de todo, el corte por láser de partes diminutas plagadas de ranuras, espirales, aberturas, etc., es una de las principales competencias de la empresa. Las capacidades de corte de metal más tradicionales -las más adecuadas para operaciones como reducir diámetros y crear características como agujeros ciegos que no penetran en la superficie de la pieza de trabajo, entre otros- presentan una curva de aprendizaje significativa. Elegir herramientas y parámetros, desarrollar programas CAM y configurar el alimentador de barras, los bujes de guía y los collarines, fueron algunas de las tareas que representaron un territorio completamente nuevo para el equipo del taller, dice Dave Hornak, Gerente de Desarrollo de Productos.

Sin embargo, la curva de aprendizaje no era demasiado empinada. "Mientras más tiempo lo tengamos en la planta, mejores resultados conseguiremos", dice Jeff Root, gerente de producción, y agrega que la capacitación y el apoyo de Tsugami / Rem Sales han sido fundamentales. Desde entonces, el taller ha instalado una segunda máquina, con capacidad idéntica a la primera, y dice que no ha faltado la oportunidad de aprovechar la nueva capacidad. “Hemos tenido la oportunidad de hacer proyectos que no hubiéramos podido intentar al principio, y hemos podido revertir algunos pedidos de prototipos en un par de días”.

Gracias a la experiencia en aplicaciones de los proveedores, conseguir el primer trabajo en producción tomó solo unas pocas semanas después de que se tomó la decisión de seguir adelante, dice Hornak. Estos pequeños componentes médicos tubulares se mecanizaron por completo cuando llegaron a las instalaciones para las operaciones de soldadura láser y pasivado, y los problemas de calidad y las demoras en la producción se eliminaron realizando el filtro desde el proveedor aguas arriba. Al ver al LaserSwiss en acción en una feria comercial de la industria médica, la gerencia vio la oportunidad no solo de abordar estos problemas, sino también de proporcionar a un cliente importante ahorros de costos adicionales significativos, realizando todo el trabajo en un solo lugar.

Hecho en un solo paso

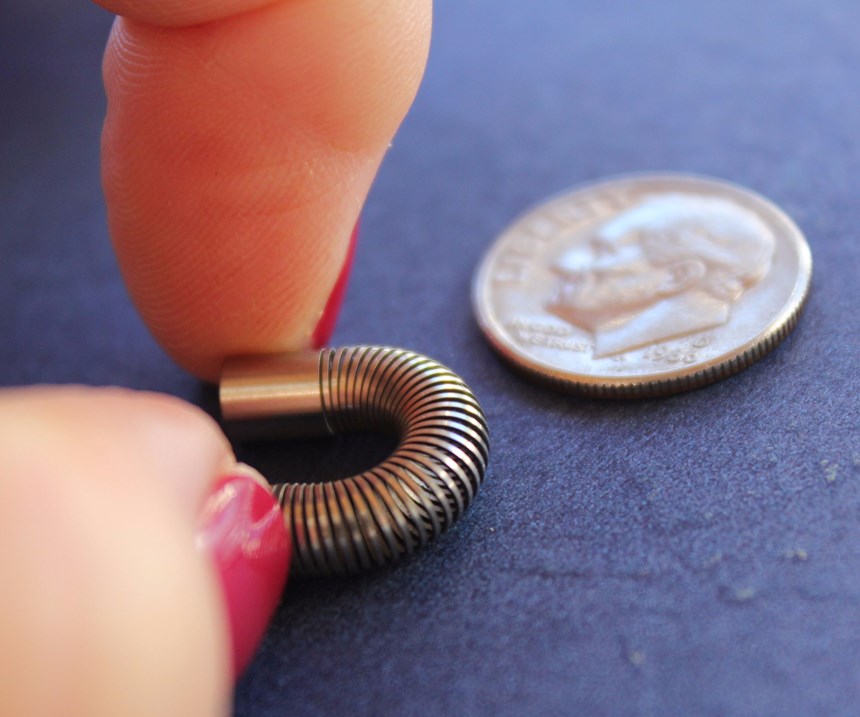

Esta primera pieza se procesaba con dos proveedores diferentes, antes de llegar a Northeast Laser, dice Hornak. El taller que realizaba la mayor parte del mecanizado aguas arriba había subcontratado una operación de rectificado sin centros, utilizada para terminar un cojinete giratorio en un extremo del tubo. Gracias a la precisión repetible del torno de tipo suizo, un tipo de máquina definido principalmente por un cabezal deslizante y un buje de guía del husillo principal que soporta la pieza de trabajo cerca de la acción de corte, este proceso puede ahora tornearse. Una ranura para un anillo elástico alrededor del diámetro exterior también se puede mecanizar en la misma secuencia de forma fluida con la operación de acabado y giro. Mientras tanto, el husillo secundario y las cavidades para 32 herramientas accionadas, distribuidas en dos postes de herramientas y estaciones de trabajo delanteras y traseras, ofrecen flexibilidad para realizar otras operaciones de mecanizado en piezas complejas como esta sin quitarlas de la máquina.

El láser, por supuesto, es mejor para las operaciones más pequeñas y compactas, como dos ranuras de 0,090 pulgadas en lados opuestos de del diámetro exterior que se cortaron previamente a través de electroerosión por hilo. Al igual que el láser, el proceso de electroerosionado proporciona una “herramienta” particularmente estrecha para dar precisión en esquinas estrechas y pequeñas operaciones. Sin embargo, el láser es más rápido, dice Hornak, y no requiere cables u otros consumibles (esto también es una ventaja con respecto al fresado, torneado y taladrado). Tener esta capacidad en la misma plataforma de las herramientas mecánicas también garantiza que las funciones de corte por láser se puedan ubicar de manera precisa y consistente en relación con las operaciones mecanizadas. En este caso, Hornak dice que la aplicación de las ranuras por medio de electroerosionado significaría tiempo adicional y manejo adicional para asegurar el posicionamiento correcto, en relación con el cojinete y la ranura de presión.

El punto de corte de la pieza es otro ejemplo. Anteriormente, esta operación se realizaba mediante corte electroquímico, un proceso diseñado para bordes precisos y sin rebabas. Sin embargo, el láser proporciona las mismas ventajas, con los ajustes correctos para parámetros como frecuencia, potencia, presión de gas y la aplicación libre de refrigerante de inundación a través del diámetro interno del tubo, lo que ayuda a mantener el interior libre de salpicaduras. Mientras tanto, las operaciones de achaflanado y acabado en los bordes de los tubos se pueden realizar en la misma secuencia continua de corte (el motivo de la operación de fresado es puramente cosmético, dice Hornak, señalando que el corte con láser a menudo deja una capa de óxido que se ve diferente a un acabado mecanizado).

Northeast Laser puede producir alrededor de 2.000 de estas piezas cada semana, con el alimentador automático de barras del torno que facilita largos recorridos de gran volumen con poca intervención humana. En 2015, alrededor de un año después de comenzar a trabajar en la producción, el taller tuvo una segunda oportunidad, esta vez para mecanizar una familia completa de piezas quirúrgicas tubulares en varios tamaños y configuraciones. Este nuevo trabajo provocó la compra de la segunda máquina. El taller ha completado varios pedidos de prototipos para varios clientes desde entonces, y está buscando activamente nuevos trabajos adicionales para las dos máquinas.

Soldadura y más

Northeast Laser no es el único fabricante de productos médicos que usa equipos tipo suizo equipados con láser como alternativas de consolidación de configuraciones para procesos como similares al electroerosionado. El Sr. Noake agrega que las aplicaciones potenciales se extienden más allá de lo médico. Mientras que Northeast Laser aprovecha las pinzas 5C de sus máquinas para piezas de hasta ¾ de pulgadas de diámetro, hay máquinas disponibles para manipular piezas con diámetros tan pequeños como 2 mm y tan grandes como 32 mm. Con esta amplia gama, también pueden ser útiles para la industria automotriz, aeroespacial o cualquier otro trabajo que pueda beneficiarse de la carga automática de tubos y el corte por láser de alta velocidad de intrincadas aberturas y ranuras sin rebabas, afirma.

Del mismo modo, el corte no es el único proceso láser disponible en la línea LaserSwiss. Los modelos más recientes también están disponibles con cabezales de soldadura láser, ya sea en forma aislada o en combinación con un cabezal de corte láser. La soldadura láser en un torno tipo suizo procede esencialmente de la misma manera que en un sistema dedicado, dice Noake. Es decir, eliminar el refrigerante y otros residuos, envolver la pieza en un gas inerte (generalmente argón) y soldar.

Al igual que en el caso de agregar capacidad de corte por láser, el trabajo médico fue lo más importante para el proveedor cuando agregó soldadura láser a sus tornos de tipo suizo, afirma Noake. La mayoría de las aplicaciones hasta ahora han involucrado soldar puntas y conectores preformados a piezas tubulares. Los clientes de la industria médica también han aprovechado esta capacidad para ayudar a cerrar los extremos de los tubos. Esta tarea normalmente se realiza mediante estampado, un proceso de conformado en frío que es efectivo pero también puede crear microgrietas en el material. Un láser de montaje tipo suizo puede hacer refluir el material estampado y cerrar estas microgrietas.

La línea continúa avanzando. “El mercado para el LaserSwiss no existía hace cinco años”, dice Noake, señalando que las “mejores estimaciones” iniciales sobre las características y los accesorios que los clientes podrían exigir han dado paso a un enfoque más definido para configurar los tornos. Los ejemplos incluyen opciones para alimentadores de barras estándar, en lugar de sistemas con refrigerante a través del equipo, una gama más amplia de fuentes de alimentación (200 W a 500 W) y una presión de gas de apoyo máxima más alta (350 psi, frente a 200 psi que se manejaban anteriormente).

En cuanto a Northeast Laser, el propietario Richard Rosselli dice que las dos máquinas LaserSwiss han hecho una contribución significativa, incluso sin capacidad de soldadura. “Nuestra área de Connecticut no es el semillero de fabricación que solía ser, pero hemos podido prosperar”, dice. “Tenemos personas buenas y calificadas, y empleamos la automatización ampliamente para mantenernos competitivos y garantizar la calidad. Los equipos Tsugami encajan perfectamente en eso”.

CONTENIDO RELACIONADO

-

Máquinas para corte de tubos por plasma aceleran la producción de sistemas de filtración

El sistema de corte por plasma de baja velocidad de este fabricante de sistemas de filtración de agua dejaba muchas rebabas. Las máquinas CNC para corte de tubos ayudaron a resolver este problema.

-

Nuevas aplicaciones para cobots en el taller metalmecánico

Universal Robots presenta en Fabtech nuevas aplicaciones de cobots que incluyen soldadura refrigerada por agua, revestimiento duro, corte por plasma y carga de máquinas para operaciones de fresado.

-

Falcon Sheet Metal invierte 10 millones de dólares en Guanajuato

Falcon Sheet Metal producirá estructuras de servicio para la industria automotriz, como carrocerías para carga y flat beds para camionetas y camiones pesados.