Taller optimiza su control numérico y reduce tiempos de mecanizado

Steelville Manufacturing adoptó el software de verificación Vericut NC, de CGTech, para salvaguardar su trabajo de alto volumen y alta variedad, y encontró beneficios inesperados en el módulo Force Optimization.

#caso-de-exito

Steelville Manufacturing Co. produjo más de 8,500 piezas individuales el año pasado, la mayoría en lotes de 32 piezas o menos, y el 80% se destinó directamente a OEMs aeroespaciales o sus proveedores Tier 1.

Como dice el vicepresidente de ingeniería John Bell, no hay lugar para el error. La instalación del software de simulación de trayectoria de herramientas Vericut de CGTech le ha ayudado a este taller de Steelville, Missouri, a evitar accidentes, reducir los tiempos de montaje y reducir los tiempos de ciclo en sus centros de mecanizado y tornos.

Contenido destacado

La lista de equipos de Steelville incluye los tornos multitarea Okuma LB3000 EX y Multus B300 junto con una variedad de centros de mecanizado de tres, cuatro y cinco ejes de Okuma y Makino.

Varios de estos se unen a uno de los dos sistemas de manufactura flexible (FMS, por su sigla en inglés) de la compañía, uno de los cuales está equipado con una celda Fastems de 5º metros, que, según se indica, es la más larga de América del Norte. La compañía también realiza doblado con prensas plegadoras, corte por chorro de agua, hidroformado, tratamiento térmico, anodizado y pintura, certificados por la Nadcap.

Las dos líneas FMS funcionan en gran medida desatendidas, durante todo el día, al menos cinco y, a veces, siete días a la semana, utilización que Bell señala ha sido un factor clave detrás del impresionante crecimiento de la compañía.

“Cuando instalamos nuestro primer FMS en 2009, teníamos alrededor de 55 personas”, dice. “En cuatro años, empleamos tres veces ese número, en gran parte debido a nuestro cambio a la manufactura flexible. Es increíble lo que le sucede a un taller después de invertir en un FMS”.

Adoptando la verificación por control numérico (NC)

El ingeniero de manufactura, Brandon Eaton, fue parte de ese crecimiento. Ha trabajado en Steelville desde 2013 y, recientemente, pasó del departamento de programación a dedicarse por completo a la planificación de procesos, gestión de proyectos y otras funciones de ingeniería, pero aún echa una mano a sus compañeros programadores cuando el equipo de 10 personas se sobrecarga.

Estima que aproximadamente 200 trabajos al mes pasan por el departamento. De estos, algunos son programas completamente nuevos y otros son simples ajustes de alimentación y velocidad; todos se verifican con el Vericut antes de ser enviados al taller.

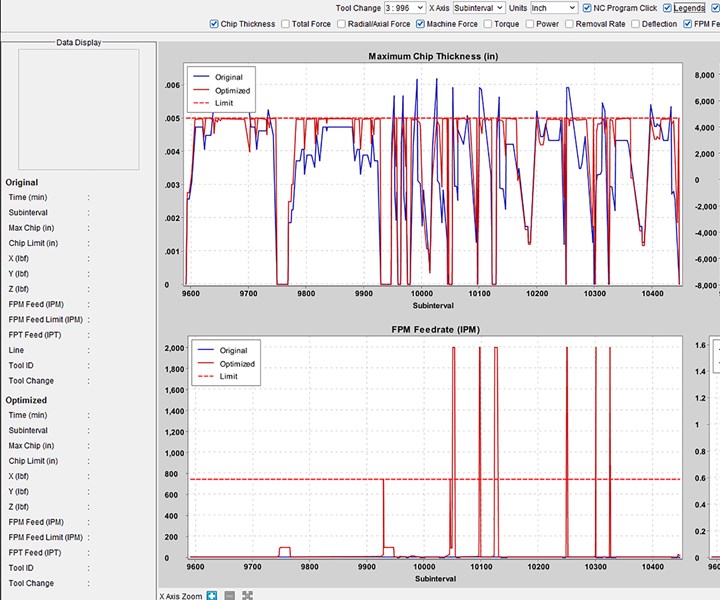

Aquí se presenta una muestra de los altibajos sufridos por las herramientas de corte sin fuerza optimizada. El módulo de optimización de fuerza de Vericut toma el programa NC y adapta sus condiciones de corte para maximizar el espesor de viruta y mantenerlo constante. (Fotos: Steelville Manufacturing.)

“Compramos el Vericut en el momento en que nuestros primeros centros de mecanizado de cinco ejes comenzaron a tocar el piso, pero ahora es una regla que todos los programas CNC tengan que verificarse”, dice Eaton.

“De hecho, hasta hubo una serie de trabajos recientes en los que el cliente especificó el uso de Vericut o un programa de software similar para garantizar que la pieza mecanizada coincidiera con el modelo CAD. Es así de importante”.

Según Eaton, hasta los sistemas CAM más capaces no verifican que el código G posprocesado utilizado por la máquina-herramienta sea correcto. Es por eso que él y el departamento de programación usan software de verificación.

“Se sorprenderá de cuántas cosas encontramos”, dice Eaton. “No sé si hay alguna vez que hayamos publicado un programa y que el Vericut no haya encontrado algo que necesitemos regresar y cambiar. De seguro, la mayoría de estos son pequeños ajustes, tal vez un sobre recorrido del eje o una velocidad de avance que está fuera de rango, pero de vez en cuando se encuentra lo que habría sido un accidente grave”.

Mejora continua con optimización de control numérico (NC)

Dejando a un lado la prevención de colisiones, Eaton recientemente ha visto al Vericut como un facilitador de la mejora continua. Acortar los tiempos de montaje y evitar el tiempo de inactividad de la máquina son logros obvios. Pero, actualmente, Eaton está más interesado en la capacidad de Vericut para reducir los tiempos de ciclo con su módulo Force Optimization.

Él dice que es responsable de reducir entre 20 y 43% de los tiempos de mecanizado en cada programa para el que lo usa. “Ha hecho una diferencia como del día a la noche”, dice.

Este Makino FMS es uno de los dos sistemas de este tipo en Steelville Manufacturing

Este Makino FMS es uno de los dos sistemas de este tipo en Steelville Manufacturing. El vicepresidente de ingeniería, John Bell, dice que la adopción de la automatización por parte de la compañía ha sido un cambio de estrategia para la compañía.

Force Optimization es un módulo de optimización de programas NC basado en la física que le permite al Vericut analizar y optimizar las condiciones de corte en todas las operaciones del programa NC. Analiza automáticamente la trayectoria de la herramienta y compara las fuerzas de mecanizado esperadas con una base de datos específica del material.

Luego utiliza estos valores para determinar las velocidades de avance óptimas durante todo el programa, acelerando donde sea posible y disminuyendo la velocidad cuando sea necesario para mantener constantes las fuerzas de corte. Toda esta información es claramente visible para los programadores, lo que les permite ver las tasas de remoción de metal, la desviación de la herramienta, los niveles de potencia y torque, entre otras variables, según indica CGTech,

La gestión de la velocidad de alimentación del módulo Force Optimization está diseñada para maximizar el grosor de la viruta y mantenerla constante, haciendo coincidir las condiciones de corte con los parámetros de rendimiento de la herramienta de corte y los requisitos de potencia del husillo. En lugar de sobrescribir el archivo NC existente, el módulo crea un archivo .opti separado. El módulo Force Optimization puede mostrar el archivo original al lado del archivo .opti para una comparación visual.

“En mi primer intento, redujo el tiempo de ciclo en 35% en tres operaciones de mecanizado separadas”, dice Eaton. “También aumentó la vida útil de la herramienta en 150-200%. Fue bastante sorprendente”. Ese primer trabajo requería mecanizar titanio Ti-6Al-4V, uno de los metales difíciles que los desarrolladores de CGTech tenían en mente cuando diseñaron el software.

Eaton dice que la configuración inicial de optimización de la fuerza “tomó algo de tiempo y pruebas para lograr que se ajustara todo”, incluida la introducción de valores de velocidad de alimentación mínima y máxima por herramienta, cuánta potencia proporcionan el husillo de la máquina y los servomotores, etc. Después de eso, sin embargo, usar Force Optimization fue cuestión de unos pocos clics. “Una vez que está activado, simplemente presionas el botón de reproducción como lo harías para una verificación regular”, dice.

Optimización en aluminio y titanio

Después del éxito con el titanio, Eaton intentó el módulo Force Optimization en un trabajo de mecanizado de aluminio 7075-T6, pero no esperaba mucha mejora.

“Como sabe cualquier operario, puede terminar con destruir el aluminio, y eso es parte del problema”, dice. “Estábamos presionando las velocidades de alimentación tan fuerte que los husillos se estancarían, lo que, por supuesto, rompe las herramientas y causa estragos en la máquina”. Sin embargo, el Force Optimization mejoró también las cosas para el trabajo con el aluminio. “El Force Optimization anticipó esa situación y redujo la velocidad de alimentación automáticamente, incrementando las velocidades de alimentación más rápido donde era posible, por lo que incluso en los materiales más blandos vimos enormes ganancias”.

“Probamos el Force Optimization hace varios años cuando se introdujo por primera vez, y todos estábamos un poco asustados, pensando ‘Vas a romper la máquina si intentas alimentar titanio tan rápido’. Así que lo archivamos hasta comienzos de este año”, refiere Eaton.

“Incluso ahora, después de haber conseguido grandes éxitos, los operarios son un poco escépticos hasta que ven que funciona. Es un cambio tan drástico que al principio toma a la gente desprevenida”.

A pesar de las dudas iniciales, Steelville ha disfrutado de tiempos de corte más rápidos, mejor vida útil de la herramienta y piezas de mayor calidad.

Además de los beneficios de productividad, Eaton dice que el módulo también puede ayudar a diagnosticar problemas con una pieza. “Si ve un montón de picos en el diagrama de Optimización de Fuerza, por ejemplo, inmediatamente sabe que debe limpiar una esquina de manera diferente, o tal vez usar una herramienta diferente. De alguna manera, te enseña y te permite saber cuándo debes usar una estrategia de programación diferente”.

CONTENIDO RELACIONADO

-

Industria automotriz en México: balance 2022 y proyecciones 2023

Conozca las estadísticas en producción, exportación y ventas de vehículos en México en 2022. Explore el impacto del nearshoring y la producción de vehículos eléctricos en la industria de autopartes.

-

La industria automotriz mexicana de cara al 2018

El sector permanece sano y en crecimiento. La gran expectativa de este año es el resultado de las renegociaciones del TLCAN con respecto a las reglas de origen en los automóviles.

-

Industria automotriz en México: ¿qué sigue después del COVID-19?

Para 2020 se tenía previsto que la producción y la industria automotriz continuaran creciendo; sin embargo, la pandemia obligó el paro de actividades en muchas empresas. Esto se va a reflejar en los resultados del año.

.jpg;width=70;height=70;mode=crop)