Durante los últimos dos años, B & J Specialty se ha acostumbrado a dejar los clientes un nerviosos después de sus reuniones.

Esto no le preocupa a este fabricante de moldes de inyección de plástico del norte de Indiana. Eso dice Jarod Rauch, un ingeniero de diseño que ha desempeñado un papel principal en el esfuerzo de la compañía por impulsar la impresión 3D de metal como una alternativa al mecanizado CNC. La educación es el antídoto contra el miedo, continúa, y B & J es más que capaz de probar los méritos de los nuevos métodos. En cualquier caso, las miradas conmocionadas y los escépticos movimientos de cabeza se vuelven menos comunes a medida que cambia la actitud. “Cada vez estamos viendo más compañías grandes que quieren ir por este camino sin que un fabricante como nosotros tenga que vendérselo”, dice.

Contenido destacado

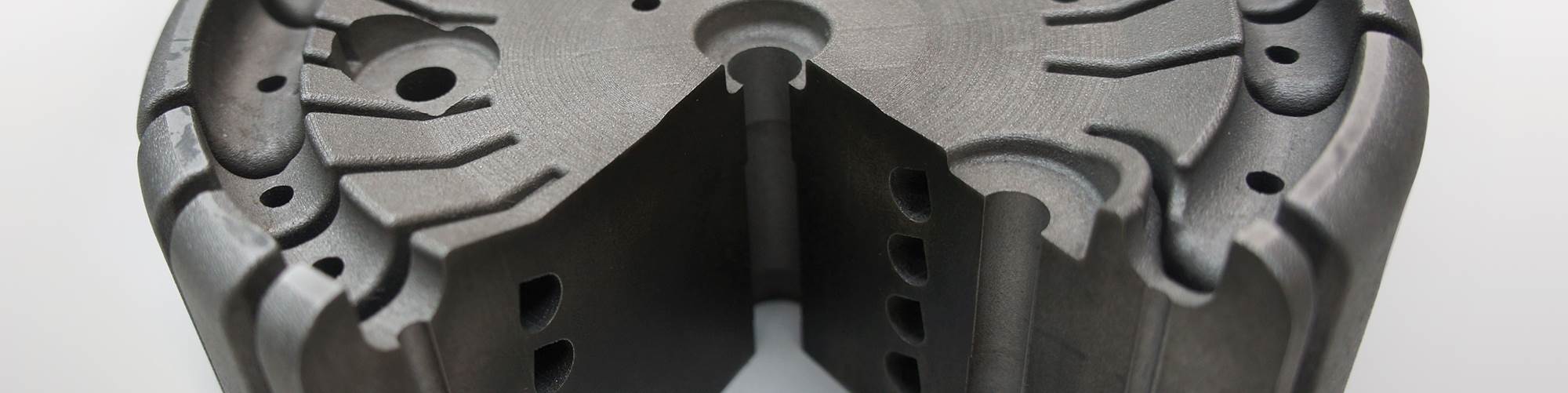

El inserto de metal impreso en 3D en la primera imagen (que aún necesita acabado) se enfría mediante una red serpentina de canales de agua representada por este modelo de plástico impreso en 3D. El corte de la parte de demostración anterior también revela canales en forma de lágrima fáciles de imprimir.

La manufactura aditiva es atractiva en el moldeo de piezas de plástico porque facilita el enfriamiento conformacional. Esta es la práctica de imprimir insertos de moldes con líneas de agua que se ajustan a los contornos de las paredes de la cavidad. Al canalizar el agua a una distancia constante de los bordes de la piscina de plástico fundido, estos canales serpentinos enfrían las piezas de manera más uniforme y rápida que las perforaciones rectas tradicionales.

Los insertos impresos en 3D son particularmente útiles para piezas con estructuras delgadas, esquinas estrechas y otras geometrías de puntos calientes que serían difíciles o imposibles de moldear sin alabeo, marcas de hundimiento u otros defectos.

Los resultados informados por B & J indican que el enfriamiento conformacional puede acelerar los ciclos de moldeo por inyección en un 35 a 50 por ciento. Cualesquiera que sean las preocupaciones de los clientes por el cambio de procesos y materiales, tales ganancias han sido cada vez más imposibles de ignorar desde la inversión del taller en 2017 en una máquina de fusión de lecho de polvo.

“Diría que, en los próximos 5 años, casi todos los moldes que construiremos tendrán insertos impresos en 3D con conductos de enfriamiento conformacional”, dice Rauch.

Sin embargo, él enfatiza en que no todos los moldes con enfriamiento conformacional se crean de la misma manera. Aproximadamente un año después de comprar la nueva máquina aditiva, B & J dio otro paso con la adición del software de simulación de flujo de molde. Sin la capacidad de modelar cómo fluye el agua a través de los canales, sería más difícil optimizar la geometría del circuito de enfriamiento. Igualmente, lo sería determinar si las ganancias de eficiencia realmente valen los costos del cambio. La simulación también se ha convertido en una herramienta clave para educar a nuevos clientes, algunos de los cuales lo convierten en una verdadera prueba de fuego para otorgar el trabajo.

Rauch dice que las herramientas dedicadas en el software Cimatron ayudan a acelerar los diseños de circuitos de enfriamiento conformacional, pero no existe un método de “botón pulsador”. Cada giro debe trazarse cuidadosamente para garantizar un flujo turbulento, un factor clave que diferencia un molde con enfriamiento conformacional de otro.

Rauch dice que nunca se imaginó sumergiéndose en la dinámica de fluidos computacional (CFD) cuando comenzó a trabajar en B & J hace 22 años. Y si la experiencia de este fabricante de moldes con enfriamiento conformacional es una indicación, las empresas de mecanizado CNC que buscan otras oportunidades de manufactura aditiva también pueden encontrarse pensando de manera más integral. Esto se aplica no solo a los aspectos desconocidos de la impresión 3D, sino también al contexto más amplio en el que se realiza el proceso.

Pensando en el futuro

El transeúnte promedio probablemente se maravillaría con la avanzada tecnología de manufactura dentro de las instalaciones de 2,500 metros cuadrados de B & J, que se destaca entre los campos de maíz del condado de Noble. Comenzando en un garaje en la década de 1970, el crecimiento de la empresa se puede atribuir al menos en parte a su disposición e incluso al compromiso de expandirse más allá de su experticia principal en la búsqueda de nuevas oportunidades. La existencia de B & J Medical, una instalación separada de 54,000 pies cuadrados dedicada exclusivamente al mecanizado de piezas médicas, es evidencia suficiente de eso.

Las hileras de tornos de tipo suizo producen componentes de tolerancias estrechas en B & J Medical, ubicado a pocos kilómetros de las instalaciones de manufactura de moldes de la compañía. En general, el negocio emplea a más de 200 personas.

También lo es la inversión más reciente de la compañía en manufactura aditiva. En este caso, sin embargo, el proceso era completamente nuevo, tanto para el taller como para los OEM y moldeadores acostumbrados a los insertos mecanizados por CNC tradicionales. Aprovechar la nueva impresora de metal, una DMP PRO X 300 de 3D Systems, requeriría que los recién educados se conviertan en educadores.

“(La simulación) me permite mostrar cosas en blanco y negro, para que puedan ver de primera mano lo que habrá en el taller si deciden cambiar”. - Jarod Rauch, B & J Specialty

Sin software de simulación o historias de éxito para promocionar, el taller acordó imprimir reemplazos para insertos desgastados y mecanizados convencionalmente al costo para un cliente confiable de largo plazo, solo para demostrar un punto. Como se esperaba, el enfriamiento conformacional mejoró la velocidad del moldeo por inyección en un 30 por ciento al tiempo que mejoró la calidad de las piezas. Ahora, prácticamente todos los moldes producidos para este cliente contienen insertos impresos en 3D.

Sin embargo, prácticamente todos los moldes de este cliente también contienen insertos mecanizados por CNC. Entre otros factores, el tiempo de diseño, los costos de material y el tiempo en la impresora en sí llevan a que el cobro por la aditiva del taller sea más alto que el del mecanizado CNC, dice Rauch. Incluso con la geometría correcta, justificar alejarse de los insertos mecanizados requiere a menudo una atención cuidadosa para optimizar el circuito de enfriamiento, y la simulación es esencial para hacer el mejor trabajo. “Un buen diseñador puede llegar a algo que funcione bien desde el principio, pero queremos ofrecer ese factor ‘wow’", dice el sr. Rauch. “Si no tienes simulación, estás diseñando en la oscuridad”.

Agitarlo

Las simulaciones del flujo de plástico ayudan a identificar ubicaciones potenciales para insertos impresos en 3D al revelar de antemano en dónde se enfría más lentamente la geometría de la pieza. Las simulaciones de flujo de plástico también se pueden usar para comparar insertos impresos en 3D con sus contrapartes mecanizadas.

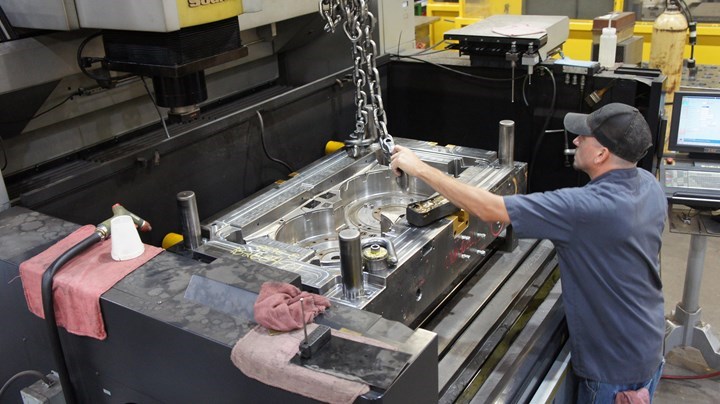

Los moldes de inyección de plástico grandes como este a menudo se dividen en insertos. Solo las áreas problemáticas garantizan inserciones impresas en 3D, porque el proceso sigue siendo más costoso que el mecanizado CNC.

Las herramientas de simulación de CFD son más importantes. Debido a diseños internos más complejos, la fase de diseño para un molde con enfriamiento conformacional puede durar semanas, en lugar de solo días para insertos mecanizados, dice Rauch. Para cuando los archivos CAD se importan al software Cimatron de 3D Systems para el diseño del circuito de enfriamiento conformacional, la presión para comenzar la producción puede ser intensa. Estas simulaciones ayudan a acelerar el proceso al mostrar cómo la forma en que el agua fluye a través del circuito afectará el enfriamiento del molde.

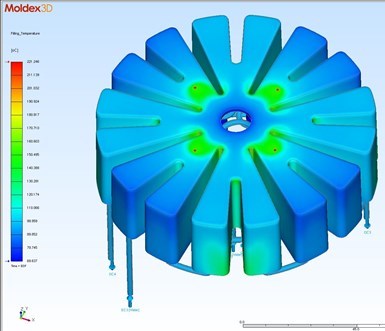

MoldEx3D muestra cómo el circuito de enfriamiento conformacional afectará al plástico fundido.

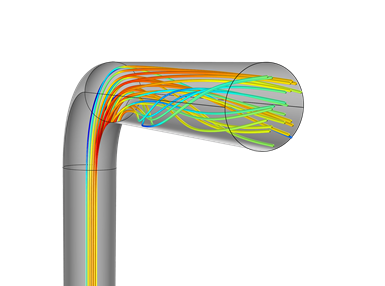

Lo más importante, el análisis CFD es crítico para garantizar que la geometría del canal facilite el flujo turbulento. El flujo turbulento es el factor principal que distingue un molde con enfriamiento conformacional de otro, dice Rauch. Esencialmente, el objetivo es lograr el mismo efecto refrescante que revolver el café caliente antes de tomar un sorbo. El nivel de turbulencia dentro de los canales de enfriamiento conformacional se mide de acuerdo con el número de Reynolds, que es proporcionado por las herramientas de simulación CFD de MoldEx3D.

“Tener una buena comprensión de la dinámica de fluidos es vital cuando se diseñan pasajes conformacionales óptimos”. - Jarod Rauch

A mayores números de Reynolds, explica, el flujo es turbulento. Es decir, el agua se agita a medida que avanza por los canales serpenteantes, creando una acción de mezcla que evita que la porción externa de la corriente se caliente demasiado rápido. Con números más bajos de Reynolds, el flujo es laminar: es decir recto y suave, como el agua que sale de un grifo. Cuanto más rápida sea la transición del flujo laminar al turbulento a medida que el agua se mueve hacia el inserto, más rápido y más uniforme se enfría el plástico fundido.

Varios ajustes en la geometría de canal pueden ayudar a lograr esto. “Agregar características como hélices y pasajes elípticos torcidos ayuda a lograr una velocidad alta y un flujo turbulent”", explica él. “Es como una manguera de jardín. Si está apoyada en línea recta, el agua que sale del otro extremo probablemente tendrá un flujo laminar. Pero si enrolla y pellizca la manguera, el flujo pasará a ser turbulento.

Cada giro y cambio de dirección de una red de enfriamiento conformacional enredada se traza minuciosamente para garantizar que el agua calentada por las paredes del canal se mezcle con agua más fría en el interior de la corriente. Cuanto mayor es la turbulencia, mayor es el número de Reynolds y más rápido y más uniforme es el enfriamiento. Imagen cortesía de B & J Specialty.

“Tener una buena comprensión de la dinámica de fluidos es vital cuando se diseñan pasajes conformacionales óptimos”, continúa. “Por ejemplo, si usted conduce a 80 millas por hora por la carretera interestatal, no podrá girar bruscamente a la derecha sin disminuir la velocidad. Pero si toma una rampa de salida, puede mantener mejor la velocidad. Esto es similar a cómo deben ocurrir los cambios de dirección en el enfriamiento conformacional”.

La simulación también ayuda a garantizar que los cambios de geometría en un punto del circuito estén equilibrados adecuadamente con otro punto. Él explica que un gran número de túneles con diferentes perfiles y diámetros pueden provocar caídas o picos súbitos de presión. Esto puede provocar puntos calientes durante el moldeo que conducen a defectos parciales. Él hace la analogía del efecto con “una vieja granja donde el grifo de la cocina está bien, pero no hay presión de agua en el baño”.

Probándolo

El éxito con el enfriamiento conformacional ha requerido no solo obtener educación sobre manufactura aditiva, sino también convertirse en educadores de este tema cuando los clientes se resisten.

Una geometría profunda de paredes delgadas como esta es ideal para el enfriamiento conformacional, sin el cual esta característica habría podido moldearse con insertos de cobre más caros en lugar de los de acero, para disipar el calor de manera más eficiente.

Esto se debe en gran parte a que los beneficios del enfriamiento conformacional también dependen del comportamiento del cliente, dice Rauch. Por ejemplo, una geometría interna diferente puede dejar un inserto de enfriamiento conformacional menos robusto que uno mecanizado. A menudo, los canales de enfriamiento se encuentran solo unos pocos milímetros debajo de la superficie de moldeo. Esto hace particularmente importante la delicadeza en el manejo durante la limpieza u otros cuidados.

Otro problema potencial, la acumulación dentro de los pasajes internos torcidos, puede remediarse lavando los insertos con una solución ácida. Este problema también se puede prevenir realizando pruebas regulares de la velocidad de flujo como parte del mantenimiento de rutina. La calidad del agua es crítica por la misma razón, por lo que la compañía recomienda sistemas de filtración de circuito cerrado.

Todo esto depende exclusivamente del cliente. Sin embargo, el software de simulación ha demostrado ser una ayuda educativa crítica, dice Rauch.

Por un lado, demuestra sin lugar a dudas que los temores fundamentales sobre el rendimiento del molde son en gran medida infundados. Un material como el acero para herramientas H13 dura lo mismo, sea forjado o solidificado a partir de un lecho de polvo. El metal sinterizado también puede tratarse térmicamente con la misma facilidad, y es igual de suave después de las operaciones de mecanizado de acabado o electroerosionado. Cuando los insertos se desgastan, se pueden soldar para repararlos, al igual que sus contrapartes forjadas.

Por otro lado, ver los resultados en pantalla puede influir en aquellos que ya están convencidos de los méritos del enfriamiento conformacional, pero todavía están preocupados por cambiar los procedimientos de mantenimiento. “Las mejores herramientas que tenemos para convencerlos son nuestros propios estudios de caso y nuestras simulaciones del flujo de molde y las herramientas analíticas de CFD", dice Rauch. “Esto me permite mostrar cosas en blanco y negro, para que puedan ver de primera mano lo que habrá en el taller si deciden cambiar”.

Alojada en su propio cuarto con temperatura controlada y que requiere cuidado para evitar la inhalación de polvo de metal, la impresora 3D de metal es manejada principalmente por Rauch. Aunque la manufactura aditiva presenta una curva de aprendizaje para una empresa que se especializa principalmente en moldes mecanizados por CNC y piezas médicas, la inversión resultó prudente en este caso.

CONTENIDO RELACIONADO

-

Calculadora para mecanizado disponible como App para teléfonos, tablets o PC

La calculadora Machinist Calc Pro 2, de Calculated Industries, se presenta como una App para teléfonos inteligentes, tablets y PC.

-

El Mastercam X9 ya está disponible en español

CNC Software anuncia el lanzamiento de una versión totalmente traducida de Mastercam X9 para los usuarios de habla española, de manera que puedan aprovechar todas las nuevas funciones de Mastercam X9.

-

Con software CAM, Molrio optimiza sus servicios para la industria llantera en México

Esta empresa de Guadalajara presta servicios a los fabricantes de llantas en México, gracias a su experiencia en la manufactura y reparación de moldes. En el camino por mejorar sus procesos de maquinado en cinco ejes, un software CAM fue clave para optimizar sus tiempos de producción y entrega.