Automatización robótica en Hypertherm: un salto en productividad

Una nueva planta estimuló a Hypertherm Inc. a renovar su proceso de producción con una celda de trabajo robóticamente automatizada, proporcionando una mayor productividad y eficiencia.

#caso-de-exito

Edited by Emily Probst

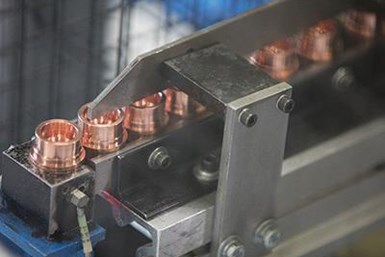

La célula robótica de Hypertherm está conformada por dos máquinas CNC tipo suizo Tsugami, dos robots industriales FANUC LR Mate 200iD y dos robots FANUC M-10iA.

Durante el proceso de construcción de sus nuevas instalaciones en Hanover, New Hampshire, el fabricante de equipos de corte industrial Hypertherm Inc. optimizó su proceso de producción agregando una celda de trabajo automatizada robóticamente con la ayuda de The Robert E. Morris Co. (Windsor Connecticut) y el integrador de sistemas robóticos Gosiger Automation de Dayton, Ohio. El objetivo original era mejorar la productividad en 50 por ciento, pero la productividad aumentó en 200 por ciento.

Hypertherm ha recorrido un largo camino desde su fundación, en un garaje en 1968, por Dick Couch y Bob Dean. Con más de 120 patentes en la actualidad, la compañía fabrica dos líneas de productos principales: cortadoras de plasma mecanizadas para constructores navales, productores de vehículos todo terreno y pesados, entre otros grandes usuarios de lámina de acero; y herramientas manuales para aplicaciones como corte de tuberías para campos petrolíferos, reparaciones de automóviles y uso general de talleres.

Contenido destacado

Desafíos en la producción y eficiencia

Debido al aumento de la demanda de productos, la empresa de 1,400 personas, propiedad de los empleados, recientemente necesitó construir una nueva planta de fabricación.

La compañía aprovechó esta oportunidad para analizar sus métodos de producción y encontrar oportunidades para optimizarlos, mientras maximizaba el retorno de la inversión para el nuevo edificio. Junto con sus objetivos principales de mejorar la productividad y la eficiencia, Hypertherm tenía objetivos ambientales agresivos para reducir el desperdicio de material y el uso de energía.

Con esto en mente, el ingeniero de manufactura Jeff Cornish echó un ojo crítico a la producción de tres boquillas para los sistemas de plasma HyPerformance HPR. En ese momento, un operario ejecutaba las piezas en grandes tornos CNC de tres torretas con tiempos de ciclo de 75 segundos, mientras supervisaba una o dos máquinas. Estos tornos mecanizaban las boquillas de los barrenos cargados por alimentadores de barras automáticos.

De acuerdo con Cornish, el proceso creaba una gran cantidad de residuos de material y la combinación de alimentadores de barras y máquinas-herramienta tomó un poco de espacio.

“Una forma de medir la productividad es la producción por metro cuadrado de espacio de fábrica”, dice. “Sólo por esa regla, sabíamos que teníamos que encontrar una mejor manera de producir”.

Las piezas en bruto forjadas se vierten desde las cajas en que vienen despachadas sobre una mesa de alimentación a granel, luego son orientadas y alimentadas a través de un mecanismo de escape hasta un lugar de recogida para el robot.

Automatización robótica en la producción

Hypertherm se acercó a su distribuidor de máquinas-herramienta, Dan Dean, de la empresa Robert E. Morris, para buscar mejorar la productividad de este proceso en 50 por ciento. Para establecer una línea base de productividad tomaron el espacio ocupado por la máquina-herramienta de Hypertherm y calcularon la producción por día.

Cornish indica que hubo muchas discusiones entre Hypertherm, Robert E. Morris y Gosiger Automation antes de que surgiera el plan final. De hecho, cuanto más profundamente se trasladaron al proyecto, más oportunidades de refinamientos vieron todos los involucrados. Esto significaba que Gosiger tuvo que presentar varias iteraciones, cuenta él.

El equipo finalmente decidió automatizar de forma robotizada una celda de trabajo con dos máquinas CNC tipo suizo Tsugami con dos robots industriales FANUC LR Mate 200iD cargando las máquinas y dos robots FANUC M-10iA descargando las piezas.

Esta foto muestra las piezas de alimentación en línea en el sitio de recogida del robot.

Según Cornish, una serie de factores hicieron este sistema una solución muy eficiente: los tornos tienen un tamaño más pequeño que las máquinas-herramienta anteriores y al eliminar el alimentador de barras se mejora ampliamente la productividad por metro cuadrado.

Además, solo se necesita un operario para atender la nueva celda de trabajo y otras máquinas. Cornish agrega que otro factor en la decisión fue que las máquinas tipo suizo son más consistentes desde un arranque en frío, lo que elimina la producción de piezas de mala calidad al comienzo de una corrida de producción.

Junto con la introducción de la celda automatizada, la compañía pasó de utilizar barras a piezas en bruto de forma ajustada al producto final, lo que redujo significativamente el tiempo de proceso y el desperdicio de material, indica Cornish.

Dan Dean dice que las piezas en bruto, algunas fabricadas en casa por Hypertherm y otros por un contratista externo, son adecuadas para el mecanizado con la tolerancia y el acabado superficial requeridos en los tornos de cabezal deslizante.

El proceso de mecanizado y control de calidad

El proceso comienza con el operario cargando las piezas en bruto sobre una mesa vibratoria que las alimenta en una zona de preparación. A continuación, un robot FANUC LR Mate 200iD recoge y carga la pieza en bruto en el eje principal del torno, mientras que un láser escanea la pieza de trabajo para asegurarse de que está correctamente asentada en el mandril. Si no está asentada correctamente, el robot la reinserta en el husillo y verifica de nuevo.

Un robot FANUC LR Mate 200iD se utiliza para cargar un centro de torneado CNC suizo Tsugami en el que cada pieza se verifica por láser en el dispositivo de sujeción para garantizar una correcta alineación de redondez.

Si la pieza nuevamente no se asienta correctamente, se rechaza. A continuación, el torno realiza el mecanizado del lado frontal y transfiere la pieza al husillo secundario para el mecanizado en la parte posterior.

Un sistema pick-and-place elimina la pieza mecanizada, la lleva a una zona de soplado y luego la coloca en un nido de piezas salientes. Un segundo robot M-10iA recoge la pieza acabada y la coloca en una bandeja.

La celda automatizada utiliza inspección en proceso, lo cual le ahorra a la empresa tanto tiempo como mano de obra. El robot M-10iA realiza un minucioso proceso de inspección para fines de control de calidad, tomando la última pieza en ser posicionada en una bandeja a través de una estación de lavado ultrasónico, luego en una CMM (máquina de medición por coordenadas) para medición de diámetro interno y una máquina de inspección láser de perfiles para medición de diámetros exteriores.

Los datos son procesados por el software AutoComp de Caron Engineering y devueltos a la máquina en producción para permitir la compensación del desgaste de la herramienta, que mantiene la precisión de la pieza.

Los datos de inspección controlados por software para compensación automática de herramientas eliminan el error humano, mejorando así la calidad del producto y reduciendo el desperdicio, dice Cornish.

Las bandejas con las piezas terminadas salen de la celda en una banda transportadora de salida. Mientras tanto, un escáner láser de códigos de barras identifica cada bandeja vacía entrante, para asegurar que las piezas correctas se producen y se colocan en las bandejas apropiadas. Las piezas terminadas son lavadas y marcadas con láser en una operación secundaria.

“La celda tiene una gran cantidad de piezas móviles trabajando juntas que nos permiten mejorar la productividad aún más de lo que inicialmente esperábamos”, dice Cornish.

“El proyecto terminado es mucho más que máquinas y robots, es un proceso completamente repensado. Todos trabajaron juntos para averiguar cómo hacer que la celda fuera lo más eficiente posible y, al final, hubo una serie de factores que marcaron la diferencia”.

Las piezas mecanizadas se descargan desde las máquinas-herramienta a un segundo robot que también atiende a una lavadora de piezas, una máquina CMM y al equipo láser para inspección de perfil de las piezas. El equipo de lavado e inspección se utiliza para la inspección completa de piezas al final de un lote y se comparte para controlar la producción de dos celdas de mecanizado idénticas.

Resultados y perspectivas futuras

A pesar de que tomó un tiempo llegar a la mejor solución, los resultados bien valieron la pena el esfuerzo, dice. En lugar de una mejora del 50 por ciento, la compañía aumentó su producción en 200 por ciento, mejoró la producción por operario en 50 por ciento y redujo la chatarra en 50 por ciento.

“Esta fue nuestra primera instalación robótica y una enorme experiencia de aprendizaje”, cuenta Cornish.

“Los resultados nos animaron a identificar otros procesos de mecanizado que se pueden mejorar mediante la automatización, por lo que actualmente estamos trabajando con Gosiger Automation en proyectos adicionales”.

CONTENIDO RELACIONADO

-

Automatice la producción en su planta con vehículos guiados

Los vehículos guiados automáticamente (AGV) y robots móviles autónomos (AMR) de DMG MORI facilitan el almacenamiento en el taller, solucionan los problemas de espacio y flexibilizan la producción. Así es como lo logran.

-

Así mejoró TREMEC sus tiempos de ciclo en el maquinado de autopartes

TREMEC es un reconocido fabricante de componentes automotrices. En la planta 1 de Querétaro, donde se desarrollan los nuevos productos de la empresa, optimizaron el maquinado de flechas gracias al uso de herramientas eficientes y personalizadas.

-

Productos electrónicos de consumo y electrodomésticos en México

México es especialmente competitivo en el subsector de electrónica de consumo, posicionándose entre los principales exportadores a escala global en algunos productos.